申请日2014.09.12

公开(公告)日2014.12.31

IPC分类号C02F11/12; C02F9/04

摘要

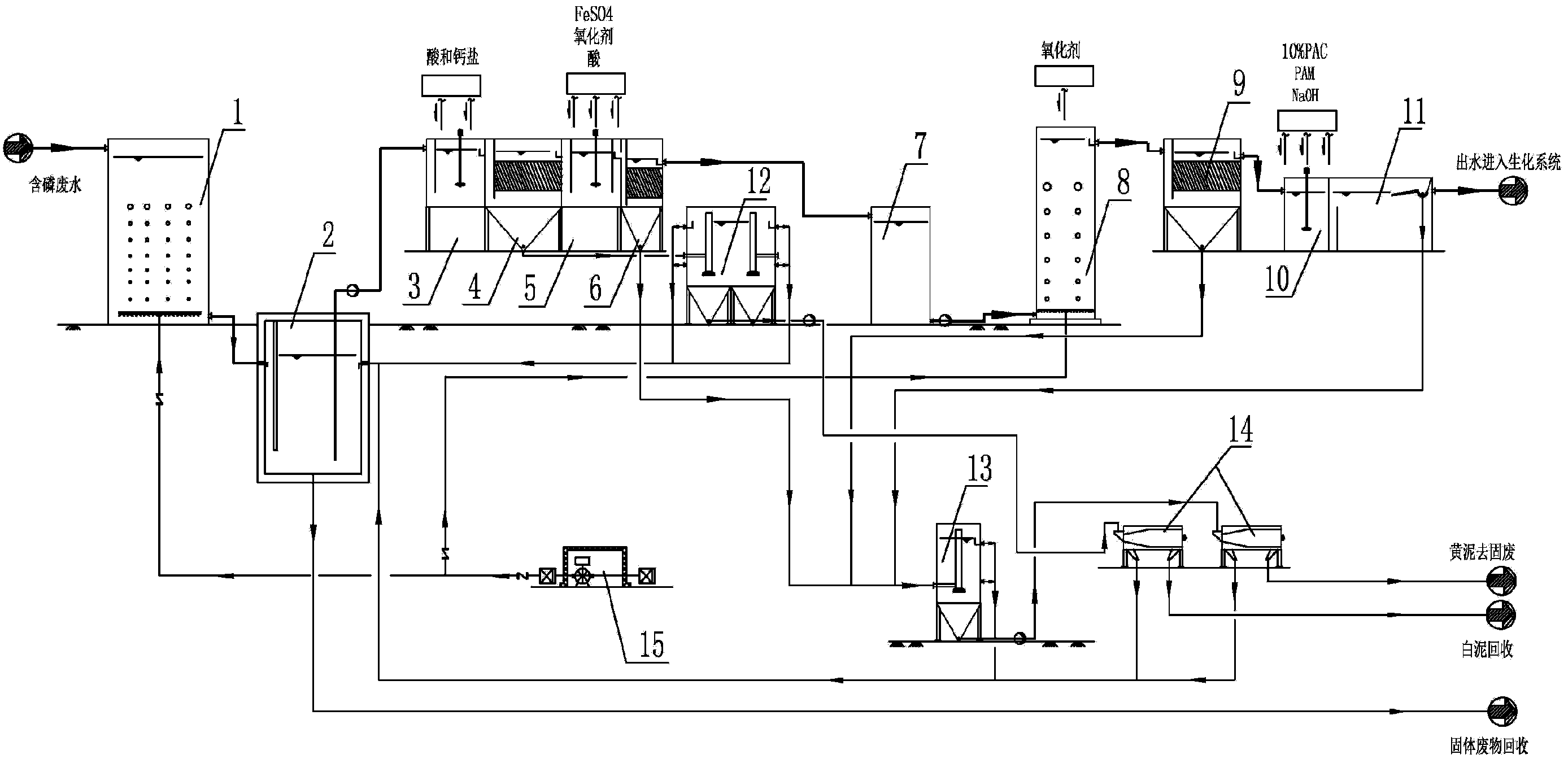

本实用新型公开了一种预处理高磷废水去除总磷的工艺系统,主要包括相互配置的污水储存池(1)、调节沉淀池(2)、多组化学反应池和多组高效澄清池、缓冲池(7)、混凝搅拌池(10)、固液分离设备(11)、白泥浓缩储存池(12)、黄泥浓缩储存池(13)、污泥脱水设备(14)、曝气装置(15)。本实用新型采用“曝气均化+化学沉淀+化学氧化+混凝络合沉淀+固液分离”为核心的工艺处理高浓度含磷废水,含磷废水经曝气均化、预氧化后分次加入钙盐、酸、氧化剂、络合剂等化学药剂,实现多次氧化、沉淀、络合混凝反应,并进行多次固液分离后,保证出水总磷降至约10mg/L,本处理系统特别适用于高浓度含磷废水的预处理。

权利要求书

1.一种预处理高磷废水去除总磷的系统,所述系统包括相互配置 的污水储存池(1)、调节沉淀池(2)、一组或多组化学反应池、一组或多 组澄清池、混凝搅拌池(10)、气浮设备(11)、白泥浓缩储存池(12)、黄 泥浓缩储存池(13)、污泥脱水设备(14)、曝气装置(15),其特征在于所 述化学反应池包括第一化学反应池(3)、第二化学反应池(5)和第三化学 反应池(8),所述澄清池包括第一高效澄清池(4)、第二高效澄清池(6) 和第三高效澄清池(9);

所述污水储存池(1)通过溢流管与调节沉淀池(2)连接,污水储存池 (1)底部设有穿孔曝气管,所述穿孔曝气管与曝气装置(15)连接;

所述调节沉淀池(2)通过一级污水提升泵与第一化学反应池(3)连 接,所述第一化学反应池(3)、第一高效澄清池(4)、第二化学反应池(5)、 第二高效澄清池(6)通过溢流管依次连接;在第二高效澄清池(6)和第 三化学反应池(8)之间配置有缓冲池(7);

所述第三化学反应池(8)、第三高效澄清池(9)、混凝搅拌池(10)、 固液分离设备(11)通过溢流管依次连接;第三化学反应池(8)底部设有 穿孔曝气管,穿孔曝气管与曝气装置(15)连接;

所述白泥浓缩储存池(12)前端与第一高效澄清池(4)相连接,所述 的黄泥浓缩储存池(13)前端分别与第二高效澄清池(6)、第三高效澄清 池(9)、固液分离设备(11)连接;

所述白泥浓缩储存池(12)、黄泥浓缩储存池(13)和污泥脱水设备 (14)分别通过清液管道连接到调节沉淀池(2)。

2.根据权利要求1所述的预处理高磷废水去除总磷的系统,其特 征是所述白泥浓缩储存池(12)、黄泥浓缩储存池(13)后端配置有污泥脱 水设备(14)。

3.根据权利要求2所述的预处理高磷废水去除总磷的系统,其特 征是所述污泥脱水设备(14)选自板框压滤机、螺旋脱水机中的一种或 多种。

4.根据权利要求1所述的预处理高磷废水去除总磷的系统,其特 征是所述固液分离设备(11)选自溶气气浮设备、斜板沉淀池中的一种 或多种的串联组合。

5.根据权利要求1所述的预处理高磷废水去除总磷的系统,其特 征是所述第一化学反应池(3)、第二化学反应池(5)、第三化学反应池 (8)、混凝搅拌池(10)分别相互配置有加药计量泵。

说明书

一种预处理高磷废水去除总磷的工艺系统

技术领域

本实用新型涉及工业废水处理工艺,尤其涉及一种预处理高磷废 水去除总磷的工艺系统。

背景技术

磷污染可对人体、海洋生物、土壤、水体造成多种程度不同的危害, 尤其是水体中以正磷酸盐离子、聚合磷酸盐及有机磷化合物形式存在的 磷,总磷浓度在静止的水体超过86μg/L时,即判断该水体为富营养 化,受到污染。水体中过量的磷将会引起赤潮,藻类大量繁殖,鱼虾死 亡等恶性现象。

电子、电镀工业、印刷电路板工业、化成箔废水以及一些贵金属催 化剂生产过程中会大量使用硫酸、硝酸、磷酸、次磷酸盐等化学药剂, 使得所排放的高浓度含磷废水中的次磷酸盐、亚磷酸盐成为废水处理技 术中的一个难点。排入水体的富含磷酸盐,在光照和其他环境条件适宜 的情况下会促使水体中的藻类过量生长,在随后的藻类死亡和随之而来 的异养微生物代谢活动中,水体中的溶解氧很可能被耗尽,从而造成水 体质量恶化和水生态环境结构破坏。

目前常用的含磷废水处理方法是化学沉淀法,即用石灰调节含磷废 水pH值,并加入金属补集剂等进行中和、混凝、絮凝、沉淀。此外还 有离子交换法、吸附法、电渗析法、蒸发浓缩法及反渗法,但经这些方 法处理后的废水均无法达到理想的除磷效果,这些未经达标处理的含磷 废水的外排会导致环境污染,并造成资源浪费。此外,有些工业含磷废 水处理难度更高,废液中除了次亚磷酸及亚磷酸需要氧化外,尚有大量 有机络合剂,高化学需氧量值(COD)也需要消耗大量氧化剂,故所加 的氧化剂分散了力量,常常不能满足次亚磷酸及亚磷酸的氧化要求,所 以去除效果不佳。业界一般采用Fenton(芬顿试剂)、铁盐、铝盐混凝等 方法处理高磷废水,但其稳定度难以控制,排放水通常也无法达标。

因此,寻找一种预处理高磷废水去除总磷的工艺系统,以克服 Fenton(芬顿试剂)、铁盐、铝盐等混凝方法的不足,同时提高总磷的去 除效果具有重要意义。

实用新型内容

本实用新型所要解决的技术问题是提供一种预处理高磷废水去除 总磷的系统,尤其提供一种基于化学法多点加药预处理高浓度含磷废水 去除总磷工艺系统,克服了现有技术处理效果不理想、成本过高的缺 点,可有效消除废水中的磷含量,是目前处理高浓度含磷废水比较理想 的方法。

本实用新型基于以下原理:

化学法理论上可以一次加入处理药剂,本实用新型选择分多次加入 氯化钙、酸、氧化剂等原料药剂,是为了节约成本和加强处理效果。化 学沉淀除磷是通过化学沉析过程完成的,通过向污水中投加无机金属盐 药剂,其与污水中溶解性的盐类,如磷酸盐、亚磷酸盐混合后,形成颗 粒状、非溶解性的物质,这一过程涉及的是所谓的相转移过程,反应方 程如式1。实际上投加化学药剂后,污水中进行的不仅仅是沉析反应, 同时还进行着化学絮凝反应。

根据水质分析,化学沉淀考虑采用钙盐用作沉析药剂。在强碱性条 件下,亚磷酸钙、磷酸钙的形成是按反应式1进行:

3Ca2++2PO33-→Ca3(PO3)2↓ (pH≥8.5)式1

3Ca2++2PO43-→Ca3(PO4)2↓

研究表明,单独的氧化剂对总磷没有显著的去除作用,只能把部分 次磷酸盐、亚磷酸盐氧化成正磷酸盐,单独FeSO4对磷的去除作用也较 低,其对水中磷酸盐去除率仅为10-20%左右。但氧化剂-FeSO4联用的 工艺具有氧化、吸附和络合沉淀等多种机制,表现出良好的去除水中污 染物的效能,实验显示,KMnO4和FeSO4反应会原位生成新生态铁锰氧 化物,其中锰氧化物的引入对磷酸盐的去除作用非常明显。化学反应方 程式为反应式2:

3Fe2++MnO4-+5H2O=3Fe(OH)3↓+MnO2+H+ 式2

KMnO4-FeSO4工艺对磷的去除效果随铁盐投量的增加而增加,随着氧 化剂与FeSO4摩尔比的增加,对磷的去除率逐渐增加。

实验表明,水中常见的无机离子如Ca2+的存在,一方面可提高 KMnO4-FeSO4工艺形成的絮体颗粒物固相铁锰氧化物的表面ζ电位和降 低了磷与固相铁锰氧化物之间的斥力,利于磷的吸附去除;另一方面, 在较高的溶液pH值条件下,Ca2+的存在有利于溶液中的固态铁氧化物 的转移,增加了用于吸附磷的固相铁锰氧化物的有效量,通过多种机制 影响KMnO4-FeSO4和Fe2(SO4)3共沉降去除磷效果。KMnO4-FeSO4工艺对磷 的去除效果远远高于工艺中各单一物质对磷的去除率,工艺表现出良好 的除磷效能,并具有高效、经济、方便等优势,是一项适合我国当前受 污染水体深度强化除污染的工艺技术。

本发明以钙盐为沉淀剂,通过过量投加,生成利用价值较高的亚磷 酸钙。由于亚磷酸钙为微溶物质,而磷酸钙为不溶物质,为达到排水TP (总磷含量)≤10mg/L的标准,须用化学氧化法将剩余的亚磷酸盐氧 化成正磷酸盐,而后与水中过量的氯化钙形成磷酸钙沉淀除去。

本实用新型所要解决的技术问题是通过以下技术方案实现的:

一种预处理高磷废水去除总磷的系统,所述系统包括相互配置的污 水储存池1、调节沉淀池2、一组或多组化学反应池、一组或多组澄清 池、混凝搅拌池10、固液分离设备11、白泥浓缩储存池12、黄泥浓缩 储存池13、污泥脱水设备14、曝气装置15。

其中,所述化学反应池包括第一化学反应池3、第二化学反应池5 和第三化学反应池8,所述澄清池包括第一高效澄清池4、第二高效澄 清池6和第三高效澄清池9;

所述污水储存池1通过溢流管与调节沉淀池2连接,污水储存池1 底部设有穿孔曝气管,所述穿孔曝气管与曝气装置15连接;

所述调节沉淀池2通过一级污水提升泵与第一化学反应池3连接, 所述第一化学反应池3、第一高效澄清池4、第二化学反应池5、第二高 效澄清池6通过溢流管依次连接;在第二高效澄清池6和第三化学反应 池8之间配置有缓冲池7;

所述第三化学反应池8、第三高效澄清池9、混凝搅拌池10、固液 分离设备11通过溢流管依次连接;第三化学反应池8底部设有穿孔曝 气管,穿孔曝气管与曝气装置15连接;

所述白泥浓缩储存池12前端与第一高效澄清池4相连接,所述的 黄泥浓缩储存池13前端分别与第二高效澄清池6、第三高效澄清池9、 污泥脱水设备14、固液分离设备11连接;

所述白泥浓缩储存池12、黄泥浓缩储存池13和污泥脱水设备14 分别通过清液管道连接到调节沉淀池2。

优选地,所述白泥浓缩储存池12、黄泥浓缩储存池13后端配置有 污泥脱水设备14。

在本实用新型中,所述污泥脱水设备14选自板框压滤机、螺旋脱 水机中的一种或多种。

在本实用新型中,所述固液分离设备11选自溶气气浮设备、斜板 沉淀池中的一种或多种的串联组合。

根据另一种优选的实施方式,所述第一化学反应池3、第二化学反 应池5、第三化学反应池8、混凝搅拌池10分别相互配置有加药计量泵。

与现有技术相区别的是,现有技术中,污泥脱水设备14的清液通 常通过管道返回到黄泥浓缩储存池13,而本实用新型中,由于污泥脱水 设备14产生的上清液或者固液分离后的水中含有过量的钙盐等化学药 剂,因此不再将污泥脱水设备14的清液送至黄泥浓缩储存池13,起到 节省药剂投加量,具有降低运行成本的意义。

另一方面,通过清液管道分别将白泥浓缩储存池12、黄泥浓缩储存 池13和污泥脱水设备14连接到调节沉淀池2,由于白泥浓缩储存池12、 黄泥浓缩储存池13和污泥脱水设备14产生的上清液或者固液分离后的 水中含有过量的钙盐等化学药剂,将这些上清液或谁输送到调节沉淀池 2有利于节省药剂,多余的钙盐等药剂能获得充分利用。

在本实用新型中,相互配置是指通过输水管道和泵相互连接。

与现有技术相比,本实用新型的系统具有以下优势:

1.总磷去除率高,在相同的药剂投加量条件下,分次分多点位投加 试剂,可以减少沉淀反应药剂的用量,节约运行成本。

2.运行成本低,处理费用省,具有明显的经济和社会效益。

3.采用本实用新型的系统,在添加的钙盐、酸、氧化剂、络合剂等 化学药剂时,能有效实现多次氧化、沉淀、络合混凝反应,并进行多次 固液分离后,保证出水总磷(TP)由2000mg/L降至约10mg/L,去除率高 达99%,预处理废水可直接进入市政管网进一步进行生化处理。

4.有效实现资源的回收,有效消除废水中的磷含量,大大减少市政 污水的处理负担。