申请日2014.06.04

公开(公告)日2016.01.27

IPC分类号B01J23/847; B01J20/12; C02F9/12; C02F1/30; C02F1/72; C02F1/28; C02F1/62; C05F7/00

摘要

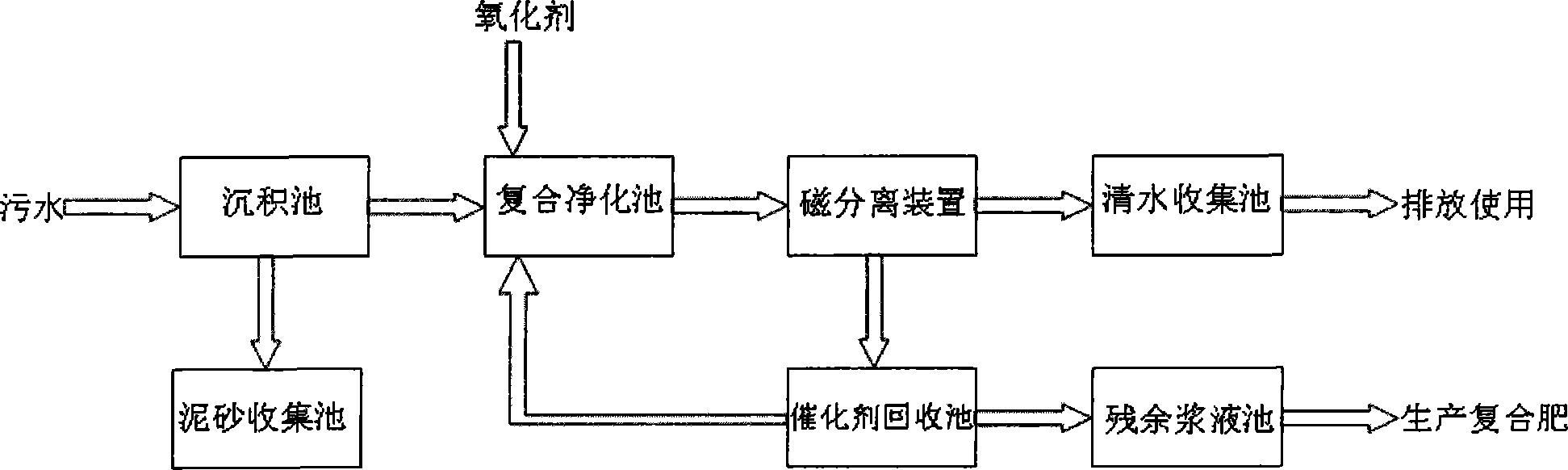

本发明涉及一种污水处理复合催化剂、其制备方法及一种使用该催化剂处理污水的工艺。本发明的复合催化剂由以下成分制成:20-80重量份的钒钛磁铁矿,20-80重量份的凹凸棒土,5-10重量份的膨润土,1-5重量份的生石灰。该催化剂具有高吸附性、高光催化活性、高磁性和高效的氧化催化活性,并且成本低、易于分离、可再生。本发明的污水处理工艺如下:污水首先进入沉积池除去泥砂,然后进入复合净化池经光照射、加热氧化进行复合净化,再进入磁分离装置中实现催化剂和清水的分离,清水进入清水收集池进行酸碱调节、检测达标后排放使用,将催化剂进行清洗、再活化后可反复使用,洗涤催化剂所得的残余浆液可用于生产富含氮、磷、硫的复合肥。

摘要附图

权利要求书

1.一种污水处理复合催化剂,其特征在于由以下组分制成:20-80重量份的钒钛磁铁矿,20-80 重量份的凹凸棒土,5-10重量份的膨润土,1-5重量份的生石灰。

2.如权利要求1所述的污水处理复合催化剂,其特征在于由以下组分制成:50-80重量份的钒钛磁铁矿,30-60重量份的凹凸棒土,8-10重量份的膨润土,1-3重量份的生石灰。

3.一种权利要求1的污水处理复合催化剂的制备方法,包括如下步骤:

a.原料粉碎:将配方量的钒钛磁铁矿粉碎至100-200目,将配方量的凹凸棒土、膨润土、生石灰分别粉碎成50-100目,

b.碱洗:用质量浓度为5-40%的碱溶液对步骤a的钒钛磁铁矿、凹凸棒土、膨润土进行浸泡,浸泡温度为40-70℃,浸泡时间为5-24小时,浸泡完成后过滤,用适量水洗涤备用,

c.黏合:将步骤b得到的钒钛磁铁矿、凹凸棒土、膨润土依次加入反应容器中,将步骤a所得的生石灰在室温下与水按照1∶500的重量比配置成悬浊液,在搅拌条件下将该悬浊液缓慢加入到反应容器中,悬浊液加入完毕后,升温至70-100℃搅拌反应1-3小时,

d.干燥:趁热滤除过量的水,剩余固体在105℃干燥1-2小时,

e.煅烧:将干燥之后的固体转移至马弗炉中,在300-500℃煅烧3-5小时,

f.成型:煅烧之后的催化剂成为块状,采用研磨或机械粉碎将其制成适当粒径和形状,即得到污水处理复合催化剂。

4.如权利要求3所述的方法,其中步骤b中所用碱溶液的重量浓度为10-20%,所用碱为氢氧化钠或氢氧化钾。

5.如权利要求3所述的方法,步骤f中,粒径优选50-200目,形状优选为球形。

6.一种采用权利要求1或2中的复合催化剂进行污水处理的工艺,步骤如下:

a.除砂步骤:污水通过进水管道进入沉积池进行静置、压滤除去泥砂,泥砂进入泥砂收集池,而除去泥砂后的污水进入复合净化池,

b.光照步骤:复合净化池中配备有光照设备、加热设备及搅拌设备,并设有氧化剂投料口和催化剂投料口,按照催化剂与污水1∶500-1000的重量体积比加入权利要求1或2的污水处理复合催化剂,开启光照设备,光照射反应1-5小时,

c.氧化步骤:光照反应结束后,通入气体或液体氧化剂,开启搅拌设备,并加热至60-80℃进行反应1-5小时,氧化结束后污水与复合催化剂的混合液进入磁分离装置,

d.磁分离步骤:在磁分离装置中实现催化剂的回收以及清水的分离,

e.清水处理及排放:磁分离除去催化剂的清水进入清水收集池进行酸碱调节,并经检测合格后排放使用,

f.催化剂回收步骤:被磁分离的催化剂进入催化剂回收池,采用清水进行清洗除去表面的吸附物,洗涤后的催化剂再经过300-500℃煅烧3-5小时后可反复使用,

g.联产复合肥:洗涤催化剂所得的残余浆液经收集可用于生产富含氮、磷、硫的复合肥。

7.如权利要求6所述的工艺,其特征在于:步骤c的氧化剂选自氧气、质量浓度为10-60%的双氧水。

8.如权利要求7所述的工艺,其特征在于:步骤c中采用缓慢、连续的方式通入氧化剂,氧化剂的总加入量为:氧化剂与污水的体积比为1∶100-1000。

说明书

一种污水处理复合催化剂、其制备方法及污水处理工艺

技术领域

本发明涉及污水处理领域,尤其涉及一种污水处理复合催化剂、其制备方法以及其在污水处理中应用。

背景技术

目前,水资源缺乏已经成为困扰人类发展的重大问题之一。水污染问题是一个遍及全世界的环境问题,无论是在发展中国家还是发达国家,这个问题己越来越引起人们的重视。现在,各国特别是发达国家每年都花巨大的人力、财力用于工业污水的治理。为了提高用水效率,世界各国大力推行″节水减排″工作。随着工艺用水要求的不断提高,污水深度净化回用工艺成为实现节水减排目标的捷径。

生活污水及工业污水中一般含有大量的悬浮物、重金属离子、含N污染物、含S污染物、含P污染物、持久性有机污染物、酚类化合物、硝基化合物、内分泌干扰素、藻毒素、致病微生物及染料等。目前污水一般都是直接或经污水处理厂处理后全部外排。这种做法不仅仅使大量的污水排入自然体系,增大了环境污染,而且所涉及的水资源均为一次资源,无法提高使用效率。采用常规的污水净化处理方法或运行成本昂贵,或很难达到目标水质,无法真正变废为宝。若有针对性地采用合理的处理工艺,则可以实现重复利用,同时解决环境和节水两方面的问题。化工工艺污水或生活污水处理,首先是经过污水处理厂,采用常规的生化、分离、结合的″老三套″方法处理,设计使处理后的水质指标达到污水外排指标。

由于废水成分的多样性,往往需要通过几种方法组成的处理系统才能达到所需的排放标准。污水处理按采用的方法手段分类,可分为物理法、化学法、物理化学法和生物法。物理法一般仅能除去常规悬浮物,以及污水中易于被吸附的物质,而对于溶解在污水中的化学污染物,以及微生物污染物无能为力。生物法是利用废水中的微生物的代谢作用分解水中可降解的有机物的一种方法,因为具有处理量大,投资省,经济可靠的特点,但在现有的处理污水过程中往往需要引清水进行稀释、人工曝气等工程措施;然而这些方法和措施中有些耗水、耗电量大,有些效果不佳等存在着各自的缺点。现有技术中使用最广泛的是化学法和物理化学法,其可以去除污水中大部分的悬浮物、油及生化有机污染物,但是一般所用工艺均需要使用大量的催化剂、氧化剂或消毒剂等,在经济、操作或者可靠性方面存在很多弊端。因此,面临当前的水污染问题,急需一种经济实用、稳定可靠、简便的污水处理方法。

采用化学法处理污水的方法中,催化剂起着极为重要的作用,现有技术中的催化剂一般都是一次性使用的,即不可回收利用,另外催化剂的原料及制备成本也都较高,造成很大的资源浪费,而催化剂在使用之后也被丢弃掉造成二次污染。

本发明提供一种价格低廉、性能突出的污水处理复合催化剂,由格低廉的天然的钒钛磁铁矿、凹凸棒石黏土作为主成分,膨润土、生石灰作为辅助成分,经原料粉碎、碱洗、黏合、干燥、煅烧及成型等步骤制备而成。

钒钛磁铁矿是一种铁、钒、钛等多种有价元素共生的复合矿,主要分布在我国的攀西、承德和马鞍山地区,其中攀西地区的保有储量达100亿吨以上,是我国最大的钒钛磁铁矿矿床。其中含有Fe(主要为Fe3O4)约30%~60%,TiO2约8%~15%,V2O5约0.3%~2.0%,Cr2O3约 0.15~0.6%,Co约0.015~0.02%,Ni约0.012%~0.015%,硫化物约0.6%~0.7%,磷化物 0.012%~0.018%,另外还含有Al2O3、SiO2、CaO、MgO等金属或非金属氧化物,镓、铜、铂族和钪等稀贵金属元素,具有很高的综合利用价值。现有技术中钒钛磁铁矿主要用来提炼铁、钒、钛等金属,而本发明创造性地将其用于污水处理催化剂的主要成分,利用其中含有磁性的铁氧化物、光活性的二氧化钛、以及其他起到辅助作用的微量金属元素达到良好的光催化剂和氧化催化效果。

凹凸棒土(Attapulgite)是一种含水镁铝碳酸盐粘土矿物,理想化学分子式为: Mg5[Al](Si8O20)(OH)2(OH2)4·H2O,凹土晶体结构为:每个单元晶层有上、下两条硅氧四面体双链晶片,中间夹5个铝氧四面体,每个单元层相互间通过氧连接成孔道式的晶体结构,形成纤维状的单晶(多呈平直的针状、棒状或纤维状),单晶直径大多为10-25nm,长度为100-1000nm 硅氧四面体活性氧原子的指向(即硅氧四面体的角顶)每四个一组上下交替排列。由于单晶内部是孔道结构,同时,平行排列的纳米单晶纤维间也自然形成了众多的平行隧道空隙,因而微米级别的凹土内的空隙体积占颗粒总体积的30%以上,内部拥有巨大的比面积,基于这个性质,凹土被广泛用于吸附剂、催化剂及载体、钻井泥浆增稠剂、黏接剂、饲料添加剂等。

膨润土是以蒙脱石为主要成分的黏土岩,而蒙脱石则是由两层硅氧四面体夹一层铝氧八面体组成的2:1型黏土矿物。由于矿物的表面吸附作用、层间阳离子的交换作用、孔道的过滤作用及特殊的二维纳米结构效应等,在使用前往往要对天然膨润土进行改性,而改性的目的和效果将直接影响到实际应用效果。

发明内容

现有技术中污水处理催化剂一般只具有单一或定向清除某种污染物的性质,如专门除去水中N、S或P的催化剂,以及专门用于除去污水中重金属离子的吸附催化剂等,且现有技术中的催化剂一般原料和制备成本较高,为克服现有技术中污水处理催化剂存在的各种问题,本发明提供一种价格低廉、性能全面的污水处理复合催化剂,全面清除水中的多种污染物,尤其是对水中N、S、P、重金属离子、染料、微生物、有机污染物、色素的去除效果较高,并且催化剂可回收利用。另外,本发明还提供了该催化的制备方法和将其用于污水处理的简单、高效的污水处理工艺。

本发明的复合催化剂由以下成分制成:20-80重量份的钒钛磁铁矿,20-80重量份的凹凸棒土,5-10重量份的膨润土,1-5重量份的生石灰。其中钒钛磁铁矿作为磁性内核、氧化催化活性及光催化活性部分,凹凸棒土起到清除氮、硫、磷和吸附悬浮污染物的作用,膨润土与生石灰起到粘结剂的作用,另外膨润土的加入显著改善催化剂的除磷效果,生石灰对于催化剂的结构起到固化和加强作用,另外其可以提供显著的碱性杀菌环境,对于微生物的清除起到显著的作用。本发明中钒钛磁铁矿中,TiO2的光催化活性由于其中微量金属元素的辅助作用得到了显著的增强,相比直接使用TiO2、铁氧化物的催化剂的效果显著增强,而且另外三种组分(凹凸棒土、膨润土、生石灰)中的化学成分对其光催化效果以及氧化催化效果均起到了显著的促进效果。本发明中,钒钛磁铁矿加入量,不但决定了该催化剂的光催化及氧化清污的效果,还影响到污水处理工艺中该催化剂的磁分离效果,而且经过试验验证钒钛磁铁矿中铁氧化物与TiO2的配比恰好在一个比较理想的范围内,简单地增加或减少铁氧化物的含量对于催化剂的活性影响较大。

优选地,本发明的复合催化剂可以由以下成分制成:50-80重量份的钒钛磁铁矿,30-60 重量份的凹凸棒土,8-10重量份的膨润土,1-3重量份的生石灰。

本发明的复合催化剂的制备方法包括如下步骤:

a.原料粉碎:将配方量的钒钛磁铁矿粉碎至100-200目,将配方量的凹凸棒土、膨润土、生石灰分别粉碎成50-100目,

b.碱洗:用质量浓度为5-40%的碱溶液对步骤a的钒钛磁铁矿、凹凸棒土、膨润土进行浸泡,浸泡温度为40-70℃,浸泡时间为5-24小时,浸泡完成后过滤,用适量水洗涤备用,

c.黏合:将步骤b得到的钒钛磁铁矿、凹凸棒土、膨润土依次加入反应容器中,将步骤a 所得的生石灰在室温下与水按照1∶500的重量比配置成悬浊液,在搅拌条件下将该悬浊液缓慢加入到反应容器中,悬浊液加入完毕后,升温至70-100℃搅拌反应1-3小时,

d.干燥:趁热滤除过量的水,剩余固体在105℃干燥1-2小时,

e.煅烧:将干燥之后的固体转移至马弗炉中,在300-500℃煅烧3-5小时,

f.成型:煅烧之后的催化剂成为块状,采用研磨或机械粉碎将其制成适当粒径和形状,既得污水处理复合催化剂。

其中,上述步骤b中所用碱溶液的重量浓度优选为10-20%,所用碱为水溶性无机强碱,优选为氢氧化钠或氢氧化钾。

步骤f中,粒径优选50-200目,而催化剂的形状可以制成块状、条状或球形(颗粒型),优选为球形。

另外,本发明还提供了一种采用上述复合催化剂进行污水处理的工艺,步骤如下:

a.除砂步骤:污水通过进水管道进入沉积池进行静置、压滤除去泥砂,泥砂进入泥砂收集池,而除去泥砂后的污水进入复合净化池,

b.光照步骤:复合净化池中配备有光照设备、加热设备及搅拌设备,并设有氧化剂投料口和催化剂投料口,按照催化剂与污水1∶500-1000的重量体积比加入权利要求1或2的污水处理复合催化剂,开启光照设备,光照射反应1-5小时,

c.氧化步骤:光照反应结束后,通入气体或液体氧化剂,开启搅拌设备,并加热至60-80 ℃进行反应1-5小时,氧化结束后污水与复合催化剂的混合液进入磁分离装置,

d.磁分离步骤:在磁分离装置中实现催化剂的回收以及清水的分离,

e.清水处理及排放:磁分离除去催化剂的清水进入清水收集池进行酸碱调节,并经检测合格后可排放使用,

f.催化剂回收步骤:被磁分离的催化剂进入催化剂回收池,采用清水进行清洗除去表面的吸附物质,洗涤后的催化剂再经过300-500℃煅烧3-5小时后可反复使用,

g.联产复合肥:洗涤催化剂所得的残余浆液经收集可用于生产富含氮、磷、硫的复合肥。

上述污水处理工艺中,步骤c的氧化剂选自氧气、质量浓度为10-60%的双氧水;步骤c 采用缓慢、连续的方式通入氧化剂,氧化剂的总加入量为:氧化剂与污水的体积比为1∶ 100-1000,优选1∶500-800。复合净化池中的光照设备为紫外灯或高压汞灯,功率为100-1000 瓦。磁分离装置中使用永磁分离器或者高梯度电磁分离器,优选使用高梯度电磁分离器。