申请日2014.06.10

公开(公告)日2014.09.03

IPC分类号C02F1/48; C02F103/10; C02F1/24; C02F1/469

摘要

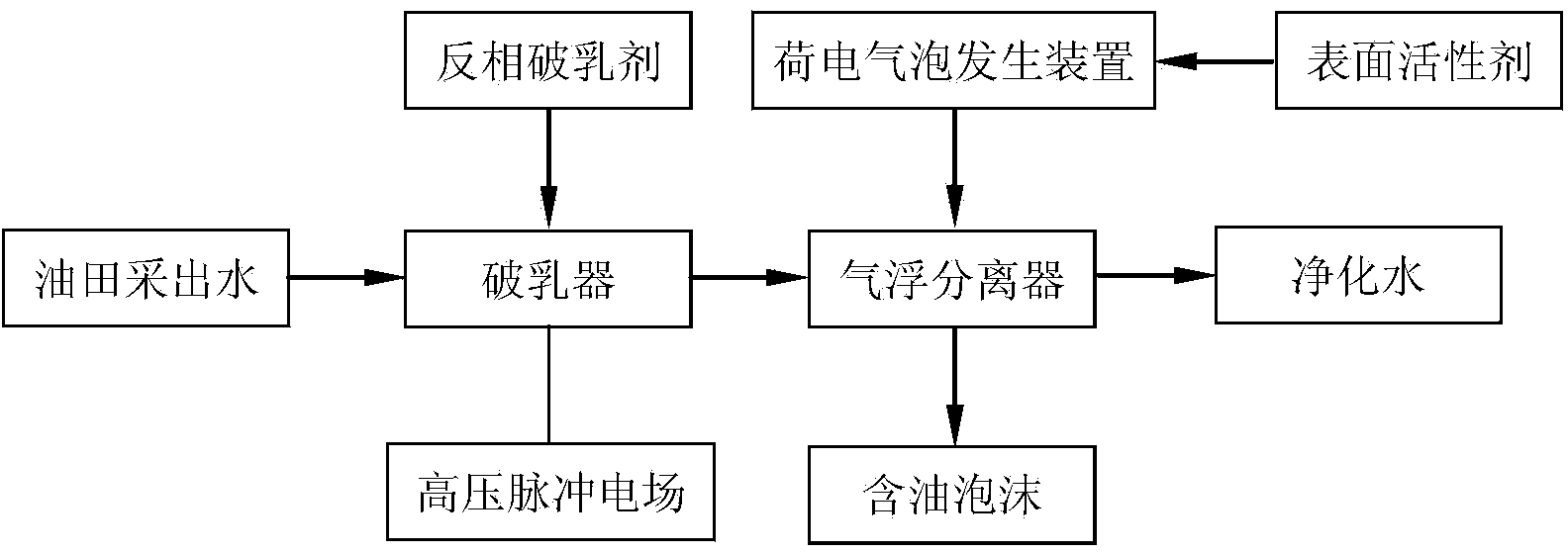

一种油田采出水处理工艺,最适用于油田三次采油过程中产生的采出水的处理。通过“破乳-吸附-气浮法”处理,首先,将采出水和反相破乳剂引入加载有高压脉冲电场的破乳器中,经破乳后的采出水从气浮分离器中上部给入,由表面活性剂制备的荷电气泡从气浮分离器的中下部给入,空气泡由气浮分离器的下部给入,经吸附、气浮分离后,含油泡沫由气浮分离器的上部排出,净化水由气浮分离器的底部排出。采用高压脉冲电场辅助破乳,利用荷电气泡吸附电中和作用捕捉小油滴,并与空气泡粘附上浮形成大的油滴,不仅有利于进一步分离;而且效率高,降低了可分离油滴粒径下限;其成本低,只需添加反相破乳剂和少量表面活性剂。

摘要附图

权利要求书

1.一种油田采出水处理工艺,包括采用破乳器(1)、高压脉冲电场电极(2)、搅 拌槽(3)、高速搅拌器(4)、气浮分离器(5)、泡沫输送泵(6),其特征是采出水处理工 艺如下:

a.将油田采出水和10~50mg/L反相破乳剂一起加入加载有高压脉冲电场的破 乳器(1)中,通过高压脉冲电场电极(2)施加高压脉冲电场对油田采出水进行强化破 乳;

b.将含有3~5g/L的表面活性剂的水加入搅拌槽(3),在高速搅拌器(4)搅拌下 产生荷电气泡;

c.运行气浮分离器(5),将破乳后的采出水经管路从气浮分离器(5)的中上部给 入,同时将荷电气泡经泡沫输送泵(6)从气浮分离器(5)中下部给入,采出水向下流动, 荷电气泡向上运动,二者碰撞吸附,再与由气浮分离器(5)下部向上运动的空气泡碰 撞粘附,形成油滴-荷电气泡-空气泡的复合体,一起升浮至气浮分离器(5)顶部;

d.形成的含油泡沫排出进行后续处理,经气浮分离器(5)处理后的净化水从气浮 分离器(5)的底部排出。

2.根据权利要求1所述的油田采出水处理工艺,其特征在于:所述的加载在破 乳器上的高压脉冲电场电极(2)采用平行板电极或者同轴圆柱电极。

3.根据权利要求1所述的油田采出水处理工艺,其特征在于:所述的荷电气泡 由阳离子表面活性剂在高速搅拌下制备而成,气泡粒径为50-100μm。

4.根据权利要求1所述的油田采出水处理工艺,其特征在于:所述的泡沫输送 泵(6)为蠕动泵或泡沫泵。

说明书

一种油田采出水处理工艺

技术领域

本发明涉及一种油田采出水的处理工艺,尤其适用于油田三次采油过程中产生的 采出水的处理,也适用于石油炼制、石油化工、油品贮运、机械加工、食品加工等行 业产生的含油污水的净化处理。

技术背景

油田采出水是指从地下采出的含水原油称“采出液”,经电脱水,分离出来的 水,也称“油田污水”。由于采油方法、原油特性、地质等条件不同,油田采出水 的水质各异,油田采出水各具有特殊性,但又有共性。我国每年大约需处理5亿m3 油田采出水,绝大部分水经过处理后用于回注采油。为了避免高矿化度水中的阳离 子对聚合物产生降解,提高驱油效果,目前工业生产中,大多采用低矿化度清水配 制、清水稀释聚合物的工艺,从而导致污水产注的区域不平衡。随着聚驱规模的不 断扩大,产注平衡的矛盾日益突出。

油田采出水常用处理技术分为预处理和深度处理两个层面,预处理技术包括沉 降、气浮、旋流分离等;深度处理技术主要是过滤技术,如石英砂过滤、陶粒过滤、 活性炭过滤、精细过滤等。处理技术的选用由回注水的水质标准所决定,而回注水的 水质又由油田所处地层的渗透率决定。

油田采出水常用的处理工艺大致分为“二段式”和“三段式”两种流程。“三 段式”工艺为:含油污水–隔油–浮选–生化曝气–出水或含油污水–隔油–浮选 –过滤–出水。“二段式”工艺为:含油污水–混凝除油–过滤–出水。由于三次 采油技术的应用,油田采出水水质日趋复杂,采油污水的处理技术和工艺也在不断 的发展,如浮选技术、聚结技术等已成为不断发展和应用的先进除油技术。

目前,我国已有许多油田进入石油开采中后期,中、高含水开采阶段。各油田为 稳定原油产量,加强开发新油藏,大力发展三次采油技术,聚合物驱和三元复合驱等 三次采油技术已在大庆、胜利、玉门、大港等油田广泛应用。这使得采出水中的聚合 物含量不断增加,粘度也随之增加,乳化油更加稳定,原有的处理技术难以保证处理 后达标回注,采出水处理已经成为油田地面工程建设的瓶颈之一。

目前油田常用的加药气浮工艺处理采出水的效果较好,处理后水质能够满足油田 回注要求。但该工艺存在以下问题:1)原油回收率低,造成资源流失;2)除油剂、絮 凝剂、混凝剂等化学药剂投加量大,处理成本高;3)回收的原油因掺杂大量的化学助 剂影响电脱水系统的运行;4)产生大量含聚油泥堆置无法处理。

但如果不投加大量的化学药剂,该工艺将使污水处理后难以达到回注水水质标 准。因此,迫切需要开发与三次采油技术配套的采出水处理技术。目前的技术现状是: 一方面,化学工艺除油效果满足油田注水的要求,化学药剂带来成本问题、污染问题, 影响油田的正常生产;另一方面,目前国内外采出水处理常用工艺包括旋流、聚结、 气浮,单一工艺对乳化严重的含聚污水除油效果有限。如对油滴小于8μm的油滴,旋 流分离技术脱油率仅为40%,聚结分离技术脱油率也仅为40%,气浮分离技术的脱油率 为60%。基于上述因素,油田含聚污水处理创新和突破方向是开发不投加化学药剂、 不产生含聚油泥、操作简单、能耗低的物理除油工艺及设备,各种工艺集成设备的研 究已成为国内外除油工艺研究热点。

发明内容

技术问题:本发明的目的是针对油田三次采油产生的采出水粘度大、油滴粒径小、 乳化严重的问题,提供一种方法简单、分离效率高的油田采出水处理工艺。

技术方案:本发明的油田采出水处理工艺,包括采用破乳器、高压脉冲电场电场、 搅拌槽、高速搅拌器、气浮分离器、泡沫输送泵,采出水处理工艺如下:

a.将油田采出水和10~50mg/L反相破乳剂一起加入加载有高压脉冲电场的破 乳器中,通过高压脉冲电场电极施加高压脉冲电场辅助破乳剂对油田采出水进行强化 破乳;

b.将含有3~5g/L的表面活性剂的水加入搅拌槽,在高速搅拌器搅拌下产生荷 电气泡;

c.运行气浮分离器,将破乳后的采出水经管路从气浮分离器的中上部给入,同 时将荷电气泡经泡沫输送泵从气浮分离器中下部给入,采出水向下流动,荷电气泡向 上运动,二者碰撞吸附,再与由气浮分离器下部向上运动的空气泡碰撞粘附,形成油 滴-荷电气泡-空气泡的复合体,一起升浮至气浮分离器顶部;

d.形成的含油泡沫排出进行后续处理,经气浮分离器处理后的净化水从气浮分 离器的底部排出。

所述的加载在破乳器上的高压脉冲电场电极采用平行板电极或者同轴圆柱电极; 所述的荷电气泡由阳离子表面活性剂在高速搅拌下制备而成,气泡粒径为 50-100μm;所述的泡沫输送泵为蠕动泵或泡沫泵。

有益效果:本发明实现了油田在三次采油生产过程中产生的采出水高效处理,解 决了采出水因粘度大、油滴粒径小、乳化严重而难处理的问题。适用于油田采出水处 理的“破乳-吸附-气浮法”工艺,即由高压脉冲电场辅助破乳,荷电气泡吸附微小 油滴,气浮分离三段所组成;所述的高压脉冲电场辅助破乳主要用来强化反相破乳剂 破乳效果,荷电气泡主要用来吸附捕集微小油滴,使小油滴聚集长大,气浮分离段主 要分离回收采出水中的油滴。首先,将采出水和反相破乳剂一起加入加载有高压脉冲 电场的破乳器,经破乳后的采出水从气浮分离器中上部给入,由表面活性剂制备的荷 电气泡从气浮分离器的中下部给入,空气泡由气浮分离器的下部给入,经吸附、气浮 分离后,含油泡沫由气浮分离器的上部排出,净化水由气浮分离器的底部排出。与现 有工艺相比的主要优点如下:

1、方法独特。首先采用高压脉冲电场辅助反相破乳剂破乳,再通过荷电气泡吸 附电中和捕集采出水中微小油滴,并形成大的油滴,有利于进一步分离;

2、效率高。采用“破乳-吸附-气浮法”处理工艺,降低了可分离油滴粒径下 限;

3、成本低。该工艺在生产过程中只需添加表面活性剂,不需要添加絮凝剂,无 底泥生成,不仅直接运行成本降低,而且节省了含油污泥处理费用。