申请日2000.03.27

公开(公告)日2001.10.03

IPC分类号C02F3/02

摘要

味精废水处理工艺,(a)将精制废水、洗米废水和经预处理的离交废水放入调节池混合,在调节池中放入回流的生化污泥与混合的废水进行生物吸附反应;(b)将生物吸附反应后的废水放入斜板初沉池,使污泥沉淀,废水放至加有填料的兼氧水解池进行生物降解;(c)将生物降解后的废水放至斜板隔离池使污泥沉淀,废水放至加有填料的好氧生物接触氧化池进行生物氧化;(d)将生物氧化后的废水放至斜板终沉池使生化污泥沉淀,上清液排放。

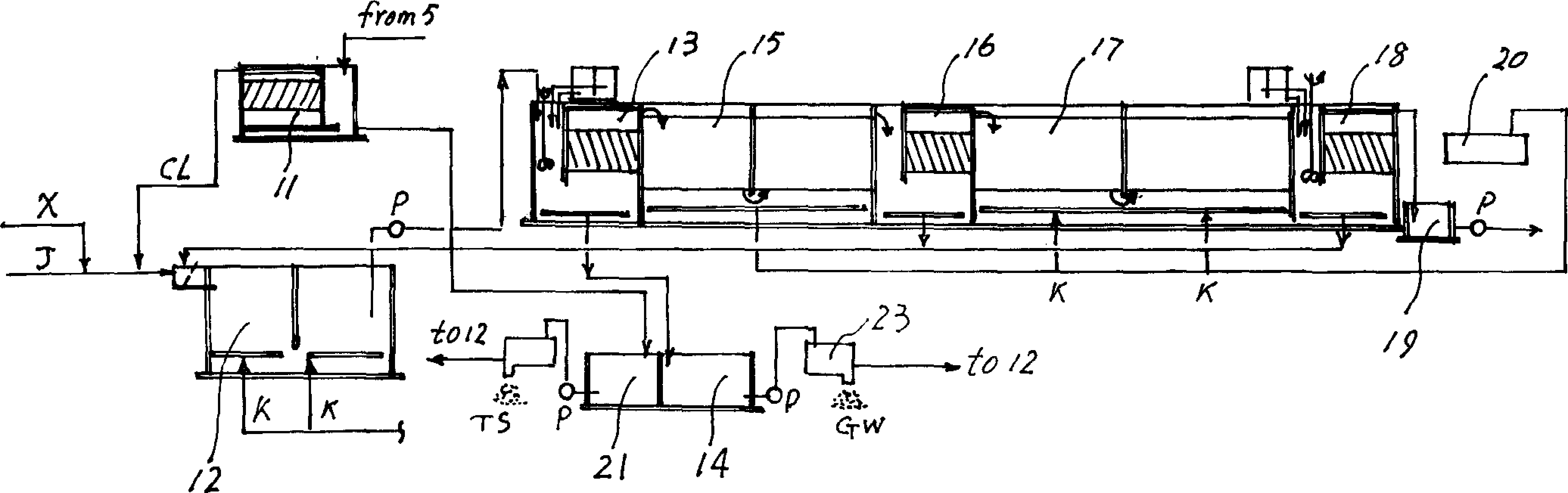

摘要附图

权利要求书

1、味精废水处理工艺,将精制废水、洗米废水和经预处理的 离交废水放入混合废水调节池(12)混合,其特征是:

(a)在混合废水调节池(12)中放入回流的生化污泥与所述 混合的废水接触进行生物吸附反应;

(b)将所述生物吸附反应后的废水放入斜板初沉池(13), 斜板初沉池(13)中沉淀的污泥放至生化污泥浓缩池(14),斜板 初沉池(13)中的废水放至加有填料的兼氧水解池(15),进行生 物降解处理;

(c)将所述生物降解处理后的废水放至斜板隔离池(16)使 生化污泥沉淀,斜板隔离池(16)中的废水放至加有填料的好氧生 物接触氧化池(17)进行生物氧化处理;

(d)将好氧生物接触氧化池(17)中生化处理过的废水放至 斜板终沉池(18)使生化污泥沉淀,斜板终沉池(18)中的上清液 排放。

2、如权利要求1所述的味精废水处理工艺,其特征是所述的 填料为笼式湍动竹球填料。

3、如权利要求1或2所述的味精废水处理工艺,其特征是所 述的预处理的离交废水其预处理是指:

(ⅰ)将石灰乳和所述的离交废水放入苛化反应釜(2)混合 进行苛化反应,并用压缩空气吹脱搅拌,所述的苛化反应包括式①、 式②: ① Ca(OH)2+(NH4)2SO4 空气吹脱CaSO4・2H2O↓+NH3↑ ② Ca(OH)2+NH4Cl 空气吹脱CaCl2+H2O+NH3↑ 苛化反应釜(2)顶部排出的NH3-空气混合气体吹送至氨水吸收塔 (3)制得氨水泵至氨水贮槽(4);

(ⅱ)苛化反应釜(2)中部排出的含残留氨的离交废水、石 膏(CaSO4·2H2O)和未反应完的Ca(OH)2混合液,泵至旋流脱氨 塔(5),用鼓风机鼓风进一步逆流吹脱;

(ⅲ)旋流脱氨塔(5)吹脱出的氨和空气混合气体与由氨水 吸收塔(3)塔顶排出的残余NH3-空气混合气体一道送至旋流吸氨 塔(6),用硫酸逆流喷淋吸收,得到的硫酸铵泵至饱和晶浆槽(8) 结晶,浓晶浆经离心甩干并烘干后包装得硫酸铵产品,上层稀晶浆 返回旋流吸氨塔(6)进一步吸氨;旋流吸氨塔(6)底部排出的石 膏混合废液经沉淀池(11)沉清后,上清液为所述的预处理的离交 废水,放入所述的混合废水调节池(12),沉淀池(11)底部排出 石膏污泥。

4、如权利要求1或2所述的味精废水处理工艺,其特征是所 述(a)步骤回流的生化污泥是指将本发明工艺持续进行中(c)步 骤斜板隔离池(16)沉淀的生化污泥和(d)步骤斜板终沉池(18) 沉淀的生化污泥回流至废水调节池(12)中的生化污泥。

5、如权利要求3所述的味精废水处理工艺,其特征是所述(a) 步骤回流的生化污泥是指将本发明工艺持续运行中(c)步骤斜板 隔离池(16)沉淀的生化污泥和(d)步骤斜板终沉池(18)沉淀 的生化污泥回流至混合废水调节池(12)中生化污泥。

6、如权利要求3所述的味精废水处理工艺,其特征是所述的 苛化反应控制pH值为9-10。

7、如权利要求3所述的味精废水处理工艺,其特征是所述的 逆流喷淋用硫酸其浓度为75-80%。

8、如权利要求3所述的味精废水处理工艺,其特征是(b) 步骤中,斜板初沉池(13)中沉淀的污泥放至生化污泥浓缩池(14) 后,再经脱水机脱水,滤脱的水返回至混合废水调节池(12)。

9、如权利要求3所述的味精废水处理工艺,其特征是(ⅲ) 步骤中,沉淀池(11)底部排出的石膏污泥放入石膏污泥浓缩池 (21),再经脱水机脱水,滤脱的水返回至混合废水调节池(12)。

说明书

味精废水处理工艺

本发明涉及废水处理工艺,特别是味精生产生成废水的处理 工艺。

据1997年统计资料,我国味精年产量为63.1284万吨,超过 世界总产量50%以上。虽然味精废水中有机物含量高,可生化性 好,但由于废水中NH4+-N、SO4-2等离子浓度高,而破坏废水在生 化处理中微生物脱氢酶的活性,抑制废水生化处理效果。尽管长期 来国内外味精行业和环境工程领域的科技工作者作了艰若的努力, 取得了一定成果,但迄今国内外尚无环境效益和经济效益俱佳的味 精废水治理示范技术和工业化报道。

国内有研究报道将味精废水混凝沉淀、多效蒸发、浓缩、结 晶得硫酸铵肥料,但存在着设备腐蚀、工艺复杂、一次性投资大、 能耗大等缺陷,一时难以工业化,尚处于研究开发阶段。

国外趋向于将味精废水全浓缩制饲料工艺,但由于能耗大、 SO4-2含量高,制得的含高浓度硫酸根的浓缩饲料对反刍动物肠道 有刺激作用,至今未见工业化报道。

本发明的目的在于提供一种工艺技术可行,处理效果好,社 会与经济效益显著,适于工业化的味精废水处理工艺。

本发明的技术解决方案是将精制废水、洗米废水和经预处理的 离交废水放入混合废水调节池混合,其特殊之处是:

(a)在混合废水调节池中放入回流的生化污泥与所述混合的 废水接触进行生物吸附反应;

(b)将所述生物吸附反应后的废水放入斜板初沉池,斜板初 沉池中沉淀的污泥放至生化污泥浓缩池,斜板初沉池中的废水放至 加有填料的兼氧水解池,进行生物降解处理;

(c)将所述生物降解处理后的废水放至斜板隔离池使生化污 泥沉淀,斜板隔离池中的废水放至加有填料的好氧生物接触氧化池 进行生物氧化处理;

(d)将好氧生物接触氧化池中生化处理过的废水放至斜板终 沉池使生化污泥沉淀,斜板终沉池中的上清液排放。

所述的填料可以是塑料型填料,也可以是笼式湍动竹球填料。 本发明优选采用自行设计制作的笼式湍动竹球填料,这种填料容易 挂膜,使用寿命长,造价低,能消除二次污染。

所述的预处理的离交废水其预处理可以是:

(ⅰ)将石灰乳和所述的离交废水放入苛化反应釜混合进行 苛化反应,并用压缩空气吹脱搅拌,所述的苛化反应包括式①、式 ②: ① Ca(OH)2+(NH4)2SO4 空气吹脱CaSO4・2H2O↓+NH3↑ ② Ca(OH)2+NH4Cl 空气吹脱CaCl2+H2O+NH3↑ 苛化反应釜顶部排出的NH3-空气混合气体吹送至氨水吸收塔制得 氨水泵至氨水贮槽;

(ⅱ)苛化反应釜中部排出的含残留氨的离交废水、石膏 (CaSO4·2H2O)和未反应完的Ca(OH)2混合液,泵至旋流脱氨塔, 用鼓风机鼓风进一步逆流吹脱;

(ⅲ)旋流脱氨塔吹脱出的氨和空气混合气体与由氨水吸收 塔塔顶排出的残余NH3-空气混合气体一道送至旋流吸氨塔,用硫 酸逆流喷淋吸收,得到的硫酸铵泵至饱和晶浆槽结晶,浓晶浆经离 心甩干并烘干后包装得硫酸铵产品,上层稀晶浆返回旋流吸氨塔进 一步吸氨;旋流吸氨塔底部排出的石膏混合废液经沉淀池沉清后, 上清液为所述的预处理的离交废水,放入所述的混合废水调节池, 沉淀池底部排出石膏污泥。

本发明(a)步骤回流的生化污泥是指将本发明工艺持续进行 中(c)步骤斜板隔离池沉淀的生化污泥和(d)步骤斜板终沉池沉 淀的生化污泥回流至废水调节池中的生化污泥。本发明初期运行时 无回流的生化污泥,此时将混合废水调节池中的废水放入斜板初沉 池,相继进行本发明所述的(b)、(c)、(d)工艺步骤,初期运行 数小时后即可产生回流的的生化污泥。

回流的生化污泥是指将本发明工艺持续运行中(c)步骤斜板 隔离池沉淀的生化污泥和(d)步骤斜板终沉池沉淀的生化污泥回 流至废水调节池中生化污泥。

本发明所述的苛化反应,控制pH值为9-10。

所述的逆流喷淋用硫酸其浓度以75-80%为宜。

本发明(b)步骤中,斜板初沉池中沉淀的污泥放至生化污泥 浓缩池后,再经脱水机脱水,滤脱的水返回至混合废水调节池。脱 水污泥可外运作他用,如制砖、填路等。

离交废水进行所述的(ⅰ)、(ⅱ)、(ⅲ)步骤预处理的本发 明,(ⅲ)步骤中,沉淀池底部排出的石膏污泥放入石膏污泥浓缩 池,再经脱水机脱水,滤脱的水返回至混合废水调节池。脱水石膏 (二水合硫酸钙CaSO4·2H2O),成为副产品可作他用。用硫酸逆流 喷淋吸收NH3制得的硫酸铵可达到GB35-89规定的工业品或农用 品标准。(ⅰ)步骤可制得浓度20%以下的氨水,泵至氨水贮槽可 返回味精生产车间回用。

味精生产厂排放的废水由结晶母液(简称离交废水)、洗米水、 精制废水组成。洗米水来自洗米车间,精制废水来自精制车间。其 中离交废水不仅CODcr高达30,000mg/l以上,而且由于含有大量 (NH4)2SO4和NH4Cl等无机盐,NH4+-N浓度高于10,000mg/l,SO4-2浓度高于20,000mg/l,pH 1-2,致使生化处理无法进行。要想处理 好味精废水,首先要对离交废水进行预处理,除去NH4+-N和SO4-2, 以适合后续生化处理要求,本发明所述预处理的离交废水是指除去 NH4+-N和SO4-2这种预处理。

本发明(a)步骤将回流的生化污泥放入混合废水调节池,与 混合废水接触进行生物吸附反应,在于充分利用废水生化处理后沉 淀污泥的生物活性。生物吸附反应在低溶解氧(DO 0.1~0.5mg/l) 状况下进行,经生物吸附、污泥硝化反应,废水中CODcr可除去30% 以上。

本发明(b)步骤兼氧水解池中兼氧水解也在低溶解氧(DO 0.1~ 0.5mg/l)状况下进行,在此,废水中CODcr可除去70%以上。

本发明(c)步骤好氧生物接触氧化在高溶解氧(DO 3~4mg/l) 状况下进行,在此,废水中CODcr又可除去70%以上。

经上述三级处理,废水中CODcr总计可除去90%以上。

本发明(d)步骤排放的上清液为处理后废水,附合排放标准。

本发明生化处理中可优选采用自行设计制作的笼式湍动竹球 填料,这种填料比表面大,挂膜容易,生物量可达30kg/m3之多, 能提高生化效果和耐冲击负荷,使整套工艺运行费用降低。

本发明采用一种新型的生物吸附-兼氧水解-好氧生物接触氧 化三级生化处理方法,该法可称“改进型AB生化法”。

本发明由于在包括离交废水、洗米废水和精制废水的混合废 水调节池中加入回流的生化污泥进行生物吸附反应,可充分利用废 水处理后的生化污泥的生物活性,首次除去废水中的CODcr。在兼 氧水解、好氧生物接触氧化过程中,采用加入填料形成生物膜的生 化处理方法,可大大提高废水生化处理效果。分析表明,采用本发 明工艺,可将味精废水中原气水比从140∶1降低到80∶1,使每吨废 水处理费用可降低一半左右,约从3元/吨下降至1.5元/吨,以处 理废水4,000吨/天计,每年可节省200万元左右。与AB生化法相 比,本发明的工艺,废水总停留时间可从约96小时降为48小时, 设备占地面积可减少一半左右,土建工程造价也可节省一半左右, 虽然增加了填料费用,但总造价仍可下降三分之一左右。离交废水 采用所述的(ⅰ)、(ⅱ)、(ⅲ)步骤预处理的本发明,则可有效回 收废水中的氨,否则,以厂家年产1万吨味精为例,每年随生产废 水流失的氨为2428吨,如果每吨氨生产成本按1300元计,一年流 失的氨要损失300多万元,如果以全国味精产量63.1284万吨计, 每年流失的氨为15.3311万吨,约损失¥2亿元,不仅资源流失、 经济损失大,而且严重污染水体,造成江、河、湖、海水体富营养 化。试运行分析表明,本发明工艺处理后的味清废水,可达到 GB8978-1996《污水综合排放标准》规定的一级标准。