申请日2000.03.31

公开(公告)日2001.10.03

IPC分类号C02F9/04

摘要

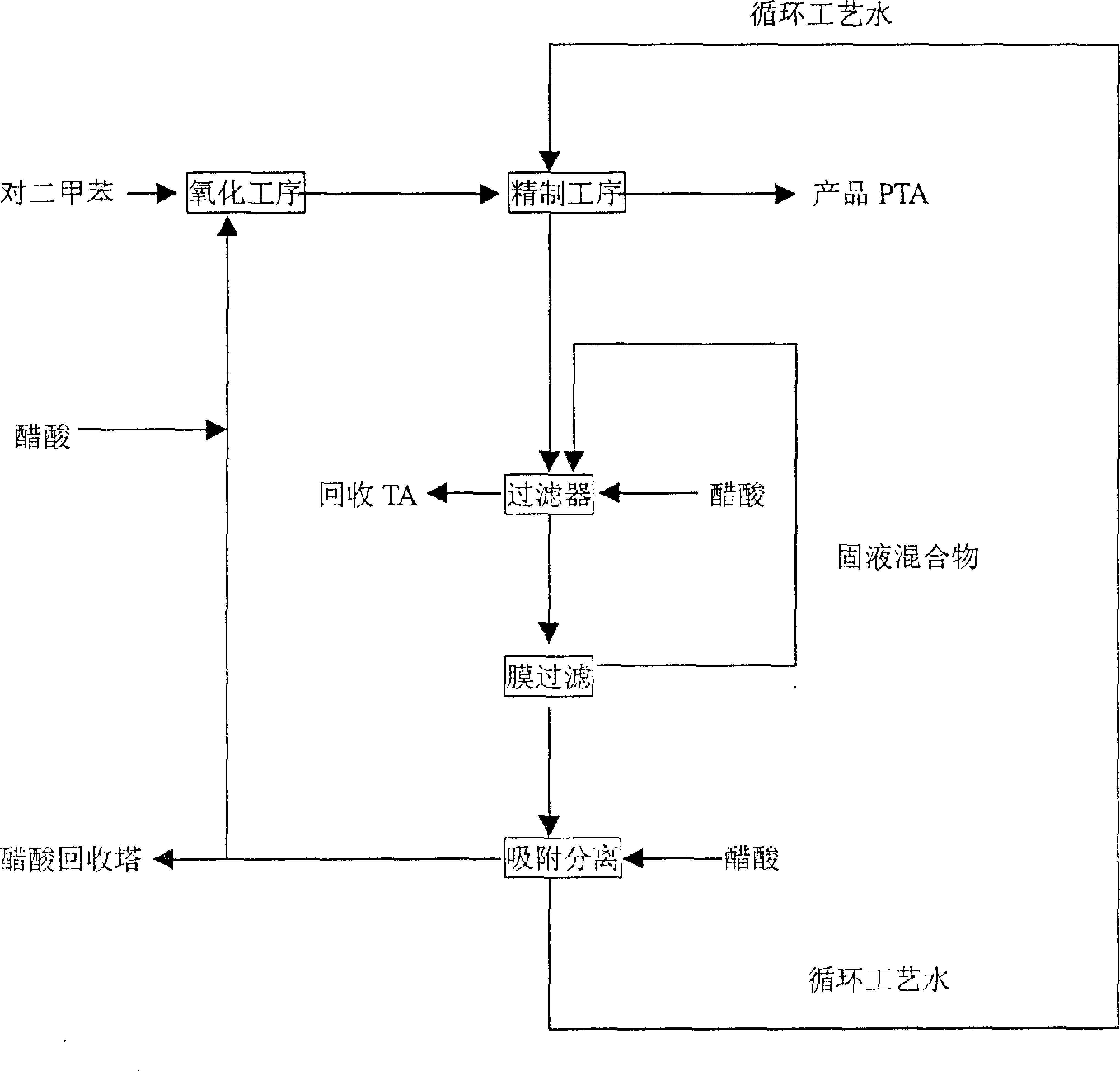

本发明公开了一种精对苯二甲酸生产废水处理方法。本发明将膜分离和树脂吸附分离技术相结合,对精对苯二甲酸生产废水加以处理,使其COD降至150mg/L以下,对苯二甲酸和苯甲酸降至5ppm以下,可作为PTA生产中的精制用水循环使用。采用本发明的方法,不仅可减少占地面积、降低费用,还可实现无废水排放、用水闭路循环的PTA清洁生产。同时,含有氧化中间产物的醋酸洗脱液可返回氧化工序作为溶剂使用。

摘要附图

权利要求书

1、一种精对苯二甲酸生产废水处理方法,其特征在于采用膜分离和树脂吸附分 离相结合的方法。

2、根据权利要求1的废水处理方法,包括以下步骤:

a)从精制工序中压力离心机排出的母液,首先经过过滤器过滤;

b)从过滤器过滤后的母液通过膜分离装置进一步除去杂质,所述的杂质包括对苯 二甲酸;

c)经膜分离后的母液进入树脂吸附分离装置,进行吸附分离;经吸附分离后的流 出液重新引入精制工序作为循环工艺水;

d)吸附饱和的树脂,用醋酸进行洗脱,醋酸洗脱液返回氧化工序用作溶剂。

3、根据权利要求2的废水处理方法,其特征在于:所述的膜分离装置采用的是 微滤膜,所述的微滤膜的通称孔径为0.05~5微米,所述的微滤膜的材质包括高分 子聚合物、陶瓷或不锈钢。

4、根据权利要求3的废水处理方法,其特征在于所述的微滤膜的材质为不锈钢。

5、根据权利要求2的废水处理方法,其特征在于由所述的膜分离装置分离出的 浓缩液按重量百分比计,固体对苯二甲酸含量为15~20%,该固液混合物返回至过 滤器,以回收对苯二甲酸。

6、根据权利要求2的废水处理方法,其特征在于所述的树脂吸附分离装置采用 的树脂为选自大孔吸附树脂H-103、NKA-2、HP-3、D-301、CHA-101、CHA-111、 XAD-4、MN-200、AP-400、MN-500中的至少一种。

7、根据权利要求6的废水处理方法,其特征在于所述的树脂选自NKA-2、D-301、 AP-400中的至少一种。

8、根据权利要求2的废水处理方法,其特征在于所述的树脂吸附分离装置采用醋 酸作为所述的吸附树脂的洗脱剂,由吸附装置流出的部分醋酸洗脱液返回至氧化 工序,用作氧化反应的溶剂,10~20wt%的醋酸洗脱液送往醋酸回收塔加以回收, 残渣加以焚烧处理。

9、根据权利要求1至8之一的废水处理方法,其特征在于所述的膜为微滤膜,该 膜通称孔径为0.1微米,材质为不锈钢;所述的树脂选自NKA-2、D-301、AP-400 中的至少一种。

说明书

一种精对苯二甲酸生产废水处理方法

本发明涉及一种工业生产中的废水处理方法,尤其涉及一种精对苯二甲酸生产 中的废水处理方法。

对苯二甲酸是生产聚酯的主要原料。早期生产主要采用对苯二甲酸先与甲醇 反应生成对苯二甲酸二甲酯,再与乙二醇酯交换和缩聚的路线。80年代以来,聚 酯纤维的生产转为以精对苯二甲酸(即PTA,下同)法为主,即对二甲苯先经高温氧 化,生成粗对苯二甲酸,粗对苯二甲酸再经加氢精制制得精对苯二甲酸。精对苯 二甲酸可与乙二醇直接酯化,进而生产聚酯纤维。

精制工序的工艺过程是:将来自氧化工序的粗对苯二甲酸与工艺水混合成浆 料,经升温、加压,使对苯二甲酸全溶于水。溶液在250~280℃及4~5MPa下 通过高压加氢装置,在钯催化剂作用下,使对羧基苯甲醛加氢变为对甲基苯甲酸。 反应流出液经4~5级串联的结晶器逐级降压闪蒸,料液冷却后,析出对苯二甲酸 结晶。含有晶体的浆料用压力离心机过滤,滤饼排入再打浆罐,以新工艺水再打 浆,然后经过滤、干燥,制得精对苯二甲酸。精对苯二甲酸的纯度可达到纤维级 的要求(如杂质对羧基苯甲醛的含量<25ppm,对甲基苯甲酸<150ppm>, 可与乙二醇直接酯化,生产聚酯纤维。

压力离心机分离出的母液,主要成分是水,但仍含有一定量的对苯二甲酸、 溶解于水的对甲基苯甲酸、苯甲酸、催化剂及其它杂质。其COD一般为5000~8000 mg/L,构成PTA生产中的主要废水源。因苯羧酸类化合物在自然条件下很难降 解,使PTA生产中的废水处理具有一定的难度。通常的处理方法是,先经一烛式 过滤器,回收一部分悬浮的对苯二甲酸后,滤液送往本厂污水处理系统。该系统 一般包括沉降池,调节池,曝气池,事故池,以及鼓风机等。这种方法的处理系 统占用大量土地,环境脏差,与现代化的聚酯厂极不相称,且处理后污水,仍达 不到排放标准,需送往总厂污水处理系统或城市污水处理系统进一步处理,方可 达标排放。

现有技术已经提出了若干种方法对PTA生产中废水处理进行了改进。如:中 国专利申请CN1033176A提出一种用铁盐处理工业废水中对苯二甲酸的方法,主 要采用硫酸铁或三氯化铁使废水中的对苯二甲酸沉淀,然后通过过滤加以去除。 调节PH至4-5.5,同时加入适量的聚丙烯酰胺以提高对苯二甲酸的沉淀度,对苯 二甲酸的去除率可达90%以上。中国专利申请CN1039784A提出一种由预处理、 厌氧生物处理、好氧生物处理组合的PTA生产废水处理技术。这些方法在一定程 度上降低了废水的COD,减轻了污水处理的负荷。但处理过程复杂、周期长,经 过处理后的污水仍难达到直接排放的标准。更重要的是这些方法只是消极地对废 水加以处理,处理的目的仅在于排放,处理过程中又添加了酸、碱及其他化学品, 易形成二次污染,而没有对废水进行回收再利用。如此,PTA生产厂一方面排放 出大量的废水污染环境,另一方面,需要补充相应量的经过特殊处理的新鲜工艺 水,作为精制粗对苯二甲酸的溶解用水,增加了水资源匮乏的压力。如一套年产22.5 万吨PTA的生产装置,污水排放量约为70~80m3/小时。因此,寻求能够有效地 减少污染物的排放量和工艺水消耗量的废水处理方法成了PTA行业的当务之急。

本发明的目的是为了克服现有技术成本高、占地面积大、需向废水中加入化学 物质和处理后的废水不能回收利用的缺陷,提供一种有效的PTA生产废水处理方 法,使处理后的废水可重新回收利用,作为精制工序的工艺用水,以实现PTA生 产中用水闭路循环、无污水排放的清洁生产。

本发明采用膜分离和树脂吸附分离相结合的方法,对PTA生产废水进行处理。

本发明的废水处理方法,可以包括以下步骤:

a)从精制工序中压力离心机排出的母液,首先经过过滤器过滤;

b)从过滤器过滤后的母液通过膜分离装置进一步除去对苯二甲酸等杂质;

c)经膜分离后的母液进入树脂吸附分离装置,进行吸附分离;经吸附分离后的母

液重新引入精制工序作为循环工艺水;

d)吸附饱和的树脂,用醋酸进行洗脱,醋酸洗脱液返回氧化工序用作溶剂。

其中,本发明的膜分离优选微滤膜分离技术,膜的通称孔径可以为0.05~5微米。 所述的膜包括高分子聚合物膜、陶瓷膜或不锈钢膜中的至少一种。更优选的是不 锈钢膜。本发明特别优选的膜是一种不锈钢膜,是由316L的不锈钢粉经压制、在 高温下烧结成多孔不锈钢管,再在内壁涂敷和烧结上一层TiO2层,作为真正的过 滤层,过滤层的通称孔径为0.1微米,这样,可以将废水中全部固体颗粒和部分大 分子杂质除去。经膜分离后,废水中的大部分对苯二甲酸已被回收,透过液(即 废水)的COD由5000~8000mg/L降至2000~3000mg/L。

根据本发明,树脂吸附分离采用的树脂可以选自大孔吸附树脂H-103(天津)、 NKA-2(天津)、HP-3(辽宁)、D-301(上海)、CHA-101(南京)、CHA-111(南 京)、XAD-4(Rohm & Haas)、MN-200(Purolite)、AP-400(Purolite)、MN-500(Purolite) 中的至少一种。优选NKA-2、D-301、AP-400中的至少一种。

根据本发明,由膜分离装置分离出的固液混合物(浓缩液)以重量百分比计,含 固体对苯二甲酸15~20%,该浓缩液可返回至烛式过滤器,以回收对苯二甲酸。

本发明优选的一个技术方案中,树脂吸附分离装置采用醋酸作为所述的吸附 树脂的洗脱剂,由吸附装置流出的醋酸洗脱液可以返回至氧化工序,用作氧化反 应的溶剂,杂质累计至一定量时,少量醋酸洗脱液(约10~20wt%)可以送往醋酸 回收塔加以回收。

根据本发明的一个优选方案,微滤膜分离技术采用的微滤膜的通称孔径可以 为0.05~5微米,材质可以为不锈钢或高分子聚合物;吸附分离用的树脂可以为各 种大孔吸附树脂及它们的混合物,如H-103(天津)、NKA-2(天津)、HP-3(辽 宁)、D-301(上海)、CHA-101(南京)、CHA-111(南京)、XAD-4(Rohm & Haas)、 MN-200(Purolite)、AP-400(Purolite)、MN-500(Purolite)等中的至少一种。

本发明一个特别优选的技术方案为:可以采用0.1微米的不锈钢微滤膜进行膜 分离;可以采用选自NKA-2、D-301、AP-400中的至少一种树脂进行吸附分离。

本发明最优选的技术方案可以包括以下步骤:

a)从精制工序中压力离心机排出的母液,首先经过烛式过滤器;

b)从烛式过滤器过滤后的母液通过带有0.1微米的不锈钢烧结微滤膜的膜过滤

装置进一步除去对苯二甲酸等杂质;由膜分离装置分离出的固液混合物以重量

百分比计,固体对苯二甲酸含量为15~20%,该浓缩液可返回至烛式过滤器,

以回收对苯二甲酸;

c)经膜分离后的母液进入采用选自NKA-2、D-301、AP-400中的至少一种树脂

的树脂吸附分离装置,进行吸附分离;

d)经吸附分离后的流出液作为循环工艺水重新引入精制工序;

e)采用醋酸作为所述的吸附树脂的洗脱剂,由吸附装置流出的醋酸洗脱液可以

返回至氧化工序,用作氧化反应的溶剂,杂质累计至一定量时,少量醋酸洗

脱液(约10~20wt%)可以送往醋酸回收塔以回收醋酸,残渣加以焚烧处理。