申请日2017.12.19

公开(公告)日2018.04.10

IPC分类号C02F9/08; C02F101/20; C02F101/30

摘要

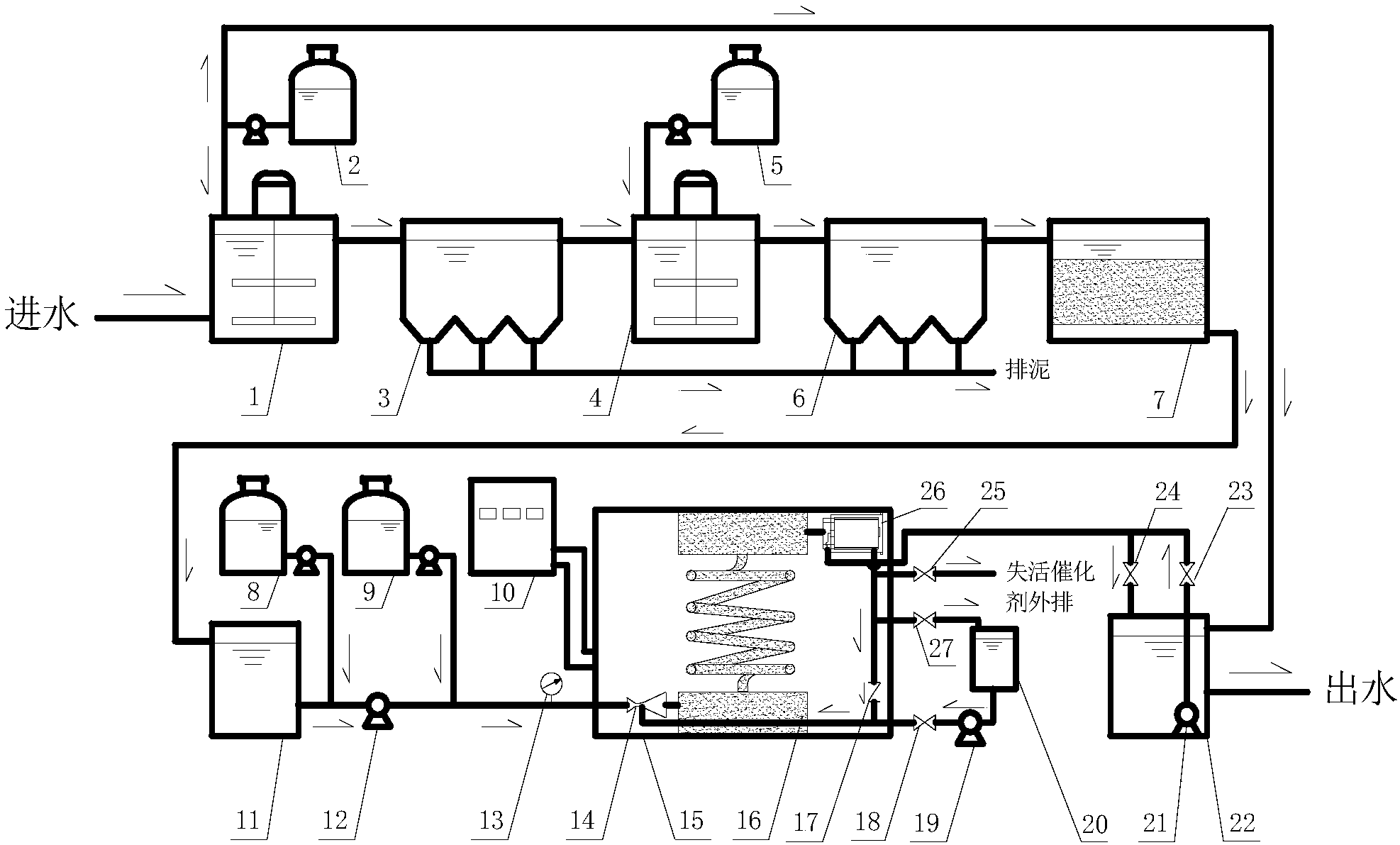

本发明公开了一种自循环微波催化氧化处理污水的装置,属于水污染治理领域。该装置包括碱性药剂投加装置、主混合池、混凝剂投加装置、主沉淀池、过滤池、酸液投加装置、强氧化剂投加装置、微波发生器、中间水池、提升泵、压力表、水射器、微波反应器、旋流反应器、单向阀、催化剂补充阀、催化剂补充泵、催化剂储备池、脉冲反洗泵、清水池、脉冲反洗阀、清水池进水阀、失活催化剂外排阀、水力截留脉冲分离器以及脉冲反洗催化剂外排阀。本发明装置不仅使微波催化氧化反应迅速、均匀、彻底、减少了粉末催化剂和强氧化剂的投加量,降低了处理成本,而且实现了粉末状催化剂的高效分离,回收和自循环利用,为污水的处理和回用提供了一种新的技术。

权利要求书

1.一种自循环微波催化氧化处理污水的装置,其特征在于,该装置包括碱性药剂投加装置(2)、主混合池(4)、混凝剂投加装置(5)、主沉淀池(6)、过滤池(7)、酸液投加装置(8)、强氧化剂投加装置(9)、微波发生器(10)、中间水池(11)、提升泵(12)、压力表(13)、水射器(14)、微波反应器(15)、旋流反应器(16)、单向阀(17)、催化剂补充阀(18)、催化剂补充泵(19)、催化剂储备池(20)、脉冲反洗泵(21)、清水池(22)、脉冲反洗阀(23)、清水池进水阀(24)、失活催化剂外排阀(25)、水力截留脉冲分离器(26)、脉冲反洗催化剂外排阀(27);

所述碱性药剂投加装置(2)的出口连接到清水池(22)的进水口,所述混凝剂投加装置(5)的出口端连接到主混合池(4)的进水口,所述主混合池(4)的出水端连接到主沉淀池(6)的进水口,所述主沉淀池(6)的出水端连接到过滤池(7)的进水口,所述过滤池(7)的出水端连接到中间水池(11)的进水口,所述中间水池(11)的出水端通过提升泵(12)连接到水射器(14)的进水口;所述酸液投加装置(8)的出口端连接到提升泵(12)之前的管道上,所述强氧化剂投加装置(9)的出口端连接到提升泵(12)之后的管道上,所述压力表(13)设置在提升泵(12)和水射器(14)之间;所述水射器(14)的出水端连接到旋流反应器(16)的进水口,所述旋流反应器(16)的出水端连接到水力截留脉冲分离器(26)的进水口,所述水力截留脉冲分离器(26)的出水端经清水池进水阀(24)连接到清水池(22)的进水口,所述清水池(22)设有出水排放口;所述脉冲反洗阀(23)与清水池进水阀(24)并联,所述脉冲反洗阀(23)设置于水力截留脉冲分离器(26)和脉冲反洗泵(21)之间的管道上;所述水力截留脉冲分离器(26)的催化剂分离口经单向阀(17)连接到水射器(14)的喉管吸入口;所述水射器(14)、旋流反应器(16)、单向阀(17)、水力截留脉冲分离器(26)通过管道连接后内置于所述微波反应器(15)中;所述水力截留脉冲分离器(26)和单向阀(17)之间的管道上接失活催化剂排放管和脉冲反洗催化剂外排管并穿出微波反应器(15)的腔体外,并分别设置失活催化剂排放阀(25)和脉冲反洗催化剂外排阀(27);所述脉冲反洗催化剂外排阀(27)的另一端连接到催化剂储备池(20)的进水口,所述催化剂储备池(20)的出水口经催化剂补充泵(19)连接到单向阀(17)和水射器(14)之间的管道上;所述微波发生器(10)通过波导管连接到微波反应器(15)的波导口;

所述水力截留脉冲分离器(26)的壳体上设有进水总管(26-1)、进水支管(26-2)、出水管(26-3)、催化剂回流管(26-6)和密封端盖(26-7);所述水力截留脉冲分离器内部设有导流筒(26-5)和滤筒(26-8);所述滤筒(26-8)由内格网(26-12)、滤布(膜)(26-11)、外格网(26-10)、手柄(26-9)和中空紧固螺纹管(26-13)组成;所述滤布(膜)(26-11)由外格网(26-10)和内格网(26-12)固定;所述滤筒(26-8)通过中空紧固螺纹管(26-13)与壳体(26-4)连接;所述滤筒(26-8)的端面上设有手柄(26-9)。

2.如权利要求1所述的自循环微波催化氧化处理污水的装置,其特征在于,该装置还包括预混合池(1)和预沉淀池(3);所述预混合池(1)的进水端连接碱性药剂投加装置(2)的出口,所述预混合池(1)的出水端连接到预沉淀池(3)进水口,所述预沉淀池(3)的出水端连接到主混合池(4)的进水口。

3.如权利要求1所述的自循环微波催化氧化处理污水的装置,其特征在于,所述进水支管(26-2)伸入到水力截留脉冲分离器壳体(26-4)内部后,其长度不超过中空紧固螺纹管(26-13)的长度,且进水支管(26-2)的管口位于导流筒(26-5)和外格网(26-10)之间。

4.如权利要求1所述的自循环微波催化氧化处理污水的装置,其特征在于,所述导流筒(26-5)通过支架固定在水力截留脉冲分离器的壳体(26-4)上,所述导流筒(26-5)位于滤筒(26-8)与壳体(26-4)之间环向空间的中央位置。

5.如权利要求1所述的自循环微波催化氧化处理污水的装置,其特征在于,所述滤布(膜)(26-11)的孔径范围为18~300目。

6.如权利要求1所述的自循环微波催化氧化处理污水的装置,其特征在于,所述密封端盖(26-7)通过螺纹连接与壳体(26-4)组成一个密封空间。

说明书

一种自循环微波催化氧化处理污水的装置

技术领域

本发明属于水污染治理领域,具体涉及一种自循环微波催化氧化处理污水的设备。

背景技术

生活污水中通常含有大量的悬浮物和有机污染物,而工业污水中除了含有的悬浮物和少量容易降解的有机污染物(BOD)之外,通常还含有大量的重金属、氰化物、表面活性剂、油类、多环芳烃等污染物,其典型特征是污染物种类繁多、毒性大、BOD/COD低,COD含量高且难降解。目前对于这些难降解污水的处理常采用物理化学+生物法相结合的处理方式,该法虽然能够通过物理化学处理去除大多数的重金属、氰化物、悬浮物等,但对COD的去除效果较差,故后续采用生物法进一步去除COD。由于物理化学处理后的水不可避免的残存部分有毒有害的物质,这些有毒有害的物质必然会对生物处理中的微生物产生巨大的毒性,导致微生物的死亡,从而使得后续的生物处理难以正常运转。而且这些难降解污水中由表面活性剂、油类和多环芳烃等产生的COD属于难降解的有机物,即使生物法能够发挥一定的作用,COD的去除率得不到保证,通常不能满足COD的排放标准要求。

化学氧化法可以有效的去除COD,但传统的化学氧化法必须投加过量的强氧化性药剂(如H2O2、ClO2、O3),而且化学氧化耗时长(通常不少于60min),pH值常在3左右,反应条件苛刻。催化氧化可以极大的促进氧化反应的进行,可以在较短的反应时间内获得很高的COD去除效率,同时减少氧化药剂的消耗量、降低处理成本。

微波应用于水污染治理中,是近几年来的研究热点之一。微波可以穿透水体,对水体中的物质(催化剂)具有选择加热性,在微波的辐照下,催化剂的表面活性点位(即“热点”)迅速升高到1000℃以上的高温,吸附在“热点”周围的有机物被迅速氧化分解。此外,微波和催化剂的协同作用还可以促进强氧化性药剂快速分解成具有强氧化性的自由基团(如羟基自由基、超氧自由基等),对难降解有机物的氧化起到极大的促进作用,使催化氧化反应迅速、均匀、彻底。

在目前已有公开的中国专利文献中,微波技术用于污水的处理分为两大类:第一类是往污水中投加“敏化剂”等强吸收微波物质或药剂,混合均匀后送入微波反应器进行物理化学处理的方法和系统,比较典型的是中国专利文献CN101143736B、CN1187272C,CN1250747A等,其特征是所投加的敏化剂是一次性使用的,成本高且对溶解性的有机污染物去除效果非常有限;第二类是在微波反应器中央位置设置反应柱,反应柱内放入催化剂,污水直接或经预处理后送入微波反应器中的反应柱内进行微波催化氧化处理的方法和设备,催化剂内置于反应柱内,可以长期使用,比较典型的是中国专利文献CN102381741A、CN1199887C、CN103159282B等。目前,微波催化氧化技术具有快速、高效等诸多优点,因而得到了广泛的研究。无疑,进行微波催化氧化的反应柱和与之配套使用的催化剂是微波催化氧化技术的关键,虽然在已公开的中国专利文献CN102381741A、CN1199887C、CN103159282B中报道了微波催化氧化处理污水的工艺方法和设备装置,但这些专利中内置反应柱为圆柱体,催化剂堆积式的装填于反应柱内。这样会产生以下问题:1)由于微波的穿透能力有限,圆柱形的反应柱直径不能过大,因此限制了催化剂的装填量;2)由于催化剂是堆积式装填,因此靠近反应柱壁处的催化剂首先接受微波辐照,催化氧化效果较好,而内部尤其是中心位置的催化剂往往由于微波的穿透能力有限和微波的衰减,得不到充分的微波辐照,因而无法发挥催化氧化的效果;3)显然,这种堆积式装填的催化剂使用的是颗粒状的催化剂,而不能使用粉末状催化剂,因为粉末催化剂颗粒非常小,重量非常轻,极易被水流冲走,催化剂流失问题异常严重;4)催化剂中毒失活后更换困难。显然,现有的微波催化氧化技术存在着催化氧化效率低、催化剂流失、无法自动更新,运行操作困难等缺点,限制了其广泛应用。

常见的粉末状和颗粒状的活性炭,或者这些活性炭作为载体负载金属和金属氧化物都具有强烈的吸收微波辐射的能力,经微波辐射能够在其表面点位迅速形成1000℃以上的高温条件,催化氧化时间短、效果好,而且活性炭及负载金属的活性炭简单易得、容易制备、价格便宜,是微波催化氧化处理污水过程中最常见的催化剂。本申请人在长期的研究中发现:在同等的试验条件(即相同的水质、水量、微波功率、微波辐照时间、污水pH值、催化剂投加量等)下,粉末状活性炭比颗粒活性炭具有更高的催化氧化降解有机污染物的效率。其原因在于粉末状的催化剂重量轻、粒径更小、比表面积更大,当投加到污水中后,能够悬浮在水中与污水完全混合形成非常均匀的悬浮液。粉末状催化剂不仅吸附污染物的能力高,而且在微波辐照下能够形成更多的活性“热点”,被吸附的和靠近这些“热点”的污染物随即被迅速氧化分解。当继续往污水中投加氧化剂(如过氧化氢、二氧化氯、臭氧等)时,由于粉末状催化剂、有机污染物、氧化剂在污水中混合非常均匀,因此,在微波作用下,粉末状催化剂还能够极大的促进氧化剂分解成具有强氧化性的活性基团(如羟基自由基、超氧自由基等)。已有的大量文献表明粉末状催化剂的这些优势是颗粒状催化剂所不能比拟的。本申请人在微波催化氧化降解有机污染物的过程中也证明了粉末状活性炭的优势:在相同的试验条件下,粉末状活性炭和氧化剂(过氧化氢)的投加量比使用颗粒状活性炭和氧化剂(过氧化氢)时分别降低了7.5倍和11.1倍,虽然粉末状活性炭和氧化剂(过氧化氢)的投加量减少了很多倍,但其降解有机污染物的效率并没有降低,反而比使用颗粒状活性炭和氧化剂(过氧化氢)的降解有机污染物的效率更高。

但粉末状催化剂颗粒小,重量轻,极容易被水流冲走,造成催化剂的流失,回收重复利用困难。传统方法中,实现粉末状催化剂回收的方法有许多种,如重力静置沉降,过滤池过滤再反冲洗、膜分离等常规方法,但这些方法要么是粉末状催化剂难沉降,回收效果不好,要么是构筑物和设备太多、占地和投资大、回收成本高,且无法内置于微波反应器有限的腔体尺寸内。同时,催化剂在回收和再次送入微波反应器过程中经历了降温-加温-再降温-再加温的变化,造成微波能源的浪费。如果能够在微波反应器内部实现粉末状催化剂的分离、回收和自循环使用或者缩短粉末状催化剂分离和回收的流程,在其还没有明显降温时自动循环使用无疑能够很好的解决这一困扰微波催化氧化技术的关键问题。在微波反应器内增加一个水力截留脉冲分离器则是一种非常好的解决方案,污水通过水泵送入微波反应器后,充分利用水泵产生的原有水压在水力截留脉冲分离器内便可实现粉末状催化剂的分离和回收,分离催化剂后的水可直接排放或回用。

另一方面,分离后的粉末状催化剂如何自动回流到微波反应器的入口处与污水混合,保持微波反应器内有一定量的催化剂,继续进行催化氧化反应是关键。根据水射器的工作原理,当水泵的出水快速流经水射器的喉管时,喉管处能够形成负压,因此可以将流体吸入。由于粉末状催化剂在水体中能够保持良好的悬浮液状态,流动性能好,因此可以借助其良好的流动性能,通过管道将分离后的仍具有良好流动特性的粉末状催化剂引入到水射器喉管处的投加孔,与污水进行混合,如此通过水射器便可实现分离后的粉末状催化剂在微波反应器内的自动循环。

由于水力截留脉冲分离器、自循环管路和水射器都是内置于微波反应器内部,催化剂始终处于微波的辐照下,没有经历传统方式的降温-加温-再降温-再加温的变化,因此非常节能。另外,可以实现催化剂在微波反应器内的自动分离和循环,进一步增加了催化剂在微波反应器内的停留时间,必然可以进一步提高微波催化氧化降解有机污染物的效率。

发明内容

为了克服现有技术的不足,本发明要解决的技术问题是提供一种自循环微波催化氧化处理污水的装置,以期实现粉末状催化剂的高效分离,回收和自循环利用。

为了解决以上技术问题,本发明是通过以下技术方案予以实现的。

本发明一种自循环微波催化氧化处理污水的装置,具体包括碱性药剂投加装置、主混合池、混凝剂投加装置、主沉淀池、过滤池、酸液投加装置、强氧化剂投加装置、微波发生器、中间水池、提升泵、压力表、水射器、微波反应器、旋流反应器、单向阀、催化剂补充阀、催化剂补充泵、催化剂储备池、脉冲反洗泵、清水池、脉冲反洗阀、清水池进水阀、失活催化剂外排阀、水力截留脉冲分离器、脉冲反洗催化剂外排阀。

所述碱性药剂投加装置的出口连接到清水池的进水口,所述混凝剂投加装置的出口端连接到主混合池的进水口,所述主混合池的出水端连接到主沉淀池的进水口,所述主沉淀池的出水端连接到过滤池的进水口,所述过滤池的出水端连接到中间水池的进水口,所述中间水池的出水端通过提升泵连接到水射器的进水口;所述酸液投加装置的出口端连接到提升泵之前的管道上,所述强氧化剂投加装置的出口端连接到提升泵之后的管道上,所述压力表设置在提升泵和水射器之间;所述水射器的出水端连接到旋流反应器的进水口,所述旋流反应器的出水端连接到水力截留脉冲分离器的进水口,所述水力截留脉冲分离器的出水端经清水池进水阀连接到清水池的进水口,所述清水池设有出水排放口;所述脉冲反洗阀与清水池进水阀并联,所述脉冲反洗阀设置于水力截留脉冲分离器和脉冲反洗泵之间的管道上;所述水力截留脉冲分离器的催化剂分离口经单向阀连接到水射器的喉管吸入口;所述水射器、旋流反应器、单向阀、水力截留脉冲分离器通过管道连接后内置于所述微波反应器中;所述水力截留脉冲分离器和单向阀之间的管道上接失活催化剂排放管和脉冲反洗催化剂外排管并穿出微波反应器的腔体外,并分别设置失活催化剂排放阀和脉冲反洗催化剂外排阀;所述脉冲反洗催化剂外排阀的另一端连接到催化剂储备池的进水口,所述催化剂储备池的出水口经催化剂补充泵连接到单向阀和水射器之间的管道上;所述微波发生器通过波导管连接到微波反应器的波导口。

所述水力截留脉冲分离器的壳体上设有进水总管、进水支管、出水管、催化剂回流管和密封端盖;所述水力截留脉冲分离器内部设有导流筒和滤筒,所述滤筒由内格网、滤布(膜)、外格网、手柄和中空紧固螺纹管组成;所述滤布(膜)由外格网和内格网固定;所述滤筒通过中空紧固螺纹管与壳体连接。

进一步的,该自循环微波催化氧化处理污水的装置还包括预混合池和预沉淀池;所述预混合池的进水端连接碱性药剂投加装置的出口,所述预混合池的出水端连接到预沉淀池进水口,所述预沉淀池的出水端连接到主混合池的进水口。

进一步的,所述进水支管伸入到水力截留脉冲分离器壳体内部后,其长度不超过中空紧固螺纹管的长度,且进水支管的管口位于导流筒和外格网之间。

进一步的,所述导流筒通过支架固定在水力截留脉冲分离器的壳体上,所述导流筒位于滤筒与壳体之间环向空间的中央位置。

进一步的,所述滤布(膜)的孔径范围为18~300目。

进一步的,所述密封端盖通过螺纹连接与壳体组成一个密封空间。

本发明利用粉末状催化剂优良的悬浮性、流动性和微波催化氧化特性,使其悬浮于水体中并与污水形成混合均匀的悬浮液,充分的发挥其吸附特性和微波催化氧化的特性。微波催化氧化过程完成后,采用水力截留脉冲分离器利用提升泵的原有水压在微波反应器内部实现催化剂和水的分离,分离后的粉末状催化剂通过管道送入微波反应器入口处的水射器的喉管处,利用水流高速流经水射器喉管处时产生的负压将分离后的仍具有良好流动性的粉末状催化剂悬浮液吸入,并与污水继续混合,在容积有限的微波反应器内实现了粉末状催化剂的高效分离,回收和自循环重复利用,克服了传统的催化剂分离、回收和重复利用面临的诸多缺点。

与现有技术相比,本发明具有如下优点:

1)在微波反应器有限的容积内实现了催化剂的高效分离、回收和自动循环使用;

2)去除重金属、悬浮物、有机污染物的效率高,能够将污水处理到排放或回用的要求;

3)特别适用于使用粉末状催化剂,微波催化氧化反应迅速、均匀、彻底,减少了催化剂和强氧化剂的投加量,降低了处理成本;

4)反应时间短,本发明实际的微波催化氧化时间为1min~10min,远低于传统的催化氧化反应不少于60min的需要。