申请日2000.11.01

公开(公告)日2002.12.25

IPC分类号C02F1/04; B01D5/00

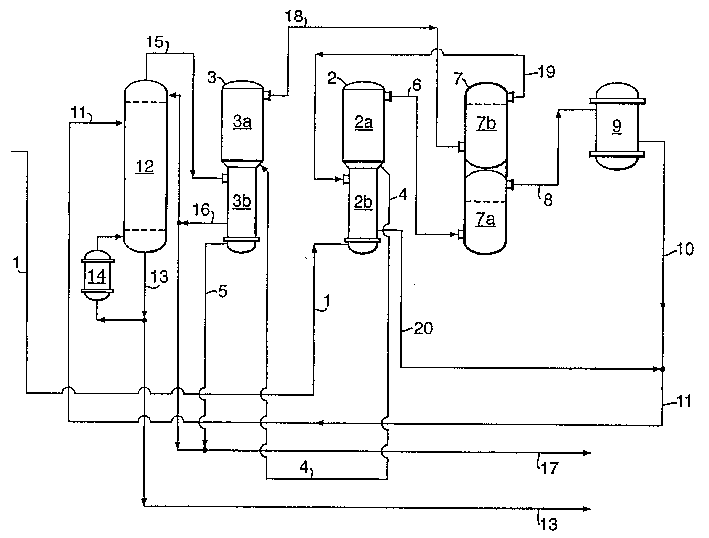

摘要

一种处理从生产环氧丙烷的工业过程中来的废水的方法,该方法包括以下步骤:(a)对废水(1)进行多效蒸发(2,3)处理,得到蒸汽状的顶部馏分(6,18)和含不挥发污染物的液体底部馏分(4,5);和(b)将至少一部分蒸汽状的顶部馏分(8)冷凝成液体物流(10),对该液体物流(10)进行汽提处理(12),得到含挥发性废有机物的顶部物流(15)和作为液体底部物流的净化水(19)。

摘要附图

权利要求书

1.一种处理从生产环氧丙烷的工业过程中来的废水的方法,该方法 包括以下步骤:

(a)对废水进行多效蒸发处理,从而得到蒸汽状的顶部馏分和含不 挥发污染物的液体底部馏分;和

(b)将至少一部分蒸汽状的顶部馏分冷凝成液体物流,对该液体物 流进行汽提处理,从而得到含挥发性废有机物质的顶部物流和作为液体 底部物流的净化水。

2.如权利要求1的方法,其中步骤(b)中得到的净化水随后被进 行生物处理。

3.如权利要求1或2的方法,其中多效蒸发处理是在包括2至5个 效的多效蒸发器中进行的。

4.如前述权利要求中任一项的方法,其中多效蒸发处理是在以逆流 方式操作的多效蒸发器中进行的。

5.如前述权利要求中任一项的方法,其中对至少一个效的顶部馏分 进行碱性吸收处理。

6.如权利要求5的方法,其中对所有效的顶部馏分进行碱性吸收处 理。

7.如权利要求5或6的方法,其中碱性吸收处理包括使蒸汽状顶部 馏分与碱性水溶液逆流接触,从而产生净化的顶部馏分。

8.如前述权利要求中任一项的方法,其中将从汽提处理得到的顶部 馏分冷凝,并且将得到的冷凝热用作多效蒸发处理的第一效的热量输入。

9.如前述权利要求中任一项的方法,其中废水流来自联合生产环氧 丙烷和苯乙烯的过程。

说明书

来自环氧丙烷生产过程的工业废水的净化方法

本发明涉及一种从生产环氧丙烷的过程中产生的工业废水的净化方 法。

来自生产环氧丙烷的工业过程并且至少含有烃类和盐类(有机和/ 或无机)的废水的处理或净化一般是一种比较昂贵的过程。目前的环保 法规对来自工业过程的废水物流的净化进行了严格的要求,特别是要将 净化的废水排放到环境中时更是如此。因此,工业废水净化方法的选择 一般受到实用、环境和经济因素的影响。

一种产生废水量比较大的生产环氧丙烷的工业方法是苯乙烯单体/ 环氧丙烷(SM/PO)的联合生产方法。这种SM/PO方法一般包括以下步 骤:(i)乙苯与氧或空气反应生成乙苯氢过氧化物;(ii)在环氧化作 用催化剂存在下,这样得到的乙苯氢过氧化物与丙烯反应产生环氧丙烷 和1-苯基乙醇;和(iii)通过使用合适的脱水催化剂脱水使1-苯基 乙醇转化成苯乙烯。水在该最后步骤中产生。除了这种反应水以外,诸 如脂肪和芳香烃、醛类、酮类、醇类、苯酚类和有机酸的有机副产物也 在整个过程中产生。有些副产物可借助于清洁水来从主产物中分离出来, 有机酸可使用诸如碳酸(氢)钠和/或氢氧化钠水溶液的碱性水溶液来 中和。另外,在步骤(i)中与空气一起并在上述方法的步骤(iii)中 作为蒸汽引入了额外的水,而在该方法的其它部分也可以使用一些水。

来自SM/PO生产装置的废水一般含有总数为1.0-3.5重量%的非盐 有机化合物以及3.0-6.0重量%的有机盐。它还可以含有多达2.0重量% 的碳酸钠和碳酸氢钠和/或微量的氢氧化钠,这取决于在有机酸中和作 用中使用的碱性溶液。

输入SM/PO装置的清洁水的量可以多达几万kg/小时,而废水的输 出量通常约比清洗水的输入量高50%。如果没有额外的净化处理就不能 将废水排出。然而,如上所述,适合的净化处理的选择由于各种实用、 环境和经济因素而受到限制。

另一种也产生大量废水的生产环氧丙烷的公知方法是由异丁烷和丙 烯作原料的环氧丙烷和甲基叔丁基醚(MTBE)的联合生产。该方法在本 技术领域是公知的,并且包括如上所述的SM/PO方法的相似的反应步骤。 在环氧化作用步骤中,叔丁基过氧化氢与丙烯反应生成环氧丙烷和叔丁 醇。随后用甲醇将叔丁醇醚化成为MTBE,它被用作汽车燃料的添加剂。

在US-5,276,235中公开了一个处理SM/PO废水方法的实例。在该 方法中,首先对废水进行蒸馏处理,以便将水和轻质有机物与浓缩的含 水废底部物流分离,随后将该底部物流与含水的酸混合,合适的为硫酸, 然后将得到的混合物相分离成含水的含钠相和有机相,并最终分别将它 们回收。在US-5,675,055中公开了这种方法的改进形式,其中从蒸馏 步骤回收的底部物流在相分离和相回收发生前与含水的酸和不溶于水的 有机溶剂混合。

本发明的目的在于提供一种处理工业废水从而得到净化的水流的方 法,这种净化的水流适合于在该方法中重复使用,或者可以进行随后的 生物处理从而得到足够纯净的水,以满足环保法规对排入地面水规定的 所有要求。

因此,本发明涉及一种处理从生产环氧丙烷的工业过程中来的废水 的方法,该方法包括以下步骤:

(a)对废水进行多效蒸发处理,从而得到蒸汽状的顶部馏分和含不 挥发污染物的液体底部馏分;和

(b)将至少一部分蒸汽状的顶部馏分冷凝成液体物流,对该液体物 流进行汽提处理,从而得到含挥发性废有机物质的顶部物流和作为液体 底部物流的净化水。

得到的净化水对于在工业过程中作为例如冷却水重复使用来说是足 够纯的,但是还可以进行生物处理,从而得到纯净的水流,对于向地面 水中排放来说,它应该是足够纯的。

本方法要处理的废水具有的化学需氧量应至少为500ppm,优选至少 为1000ppm,并且通常具有至少10ppm的苯酚含量。化学需氧量(COD) 是氧化样品中所有可氧化物质需要的氧气量。它是测量一个水样品污染 程度的较好的方法,因为在水样品中存在很多物质种类,每个种类的含 量都很低,但它们在总数上带来可观的污染量。COD是通过自动分析仪来 测量的,它混合一定量的诸如氧气的氧化剂和可任选的催化剂,以氧化 样品中存在的化合物。对这样产生的二氧化碳进行测量,通常通过红外 线分析仪来进行,并且以每升水消耗的氧气(O2)mg为单位或以ppmO2来表示。典型的废水排放规格是100ppm COD,因为这被认为是接近于自 然存在于水中的腐烂有机物的程度。

步骤(a)的多效蒸发处理可以使用普通的多效蒸发装置来进行。多 效蒸发是公知的分离技术,它一般包括使要被处理的物流在逐个效中以 逐渐降低压力的方式进行一系列的蒸发处理。由于逐个效之间的压力梯 度,导致连续效中沸点温度降低。这个梯度使得从一个区来的冷凝蒸汽 可被用作下一个效的加热介质。因此,在本文使用的效(effect)是通 过蒸汽(一般为水蒸汽)来加热的多效蒸发器的区,并且也将蒸汽释放 到随后的区中,在该区用来供应至少部分需要的蒸发热。从一个效来的 残留液体(底部)产物是下一个效的(更浓的)液体原料。

本发明使用的多效蒸发装置可以以所谓顺流送料的方式来操作:将 原料导入第一效,并以与蒸汽(即水蒸汽)流平行的方式从一效传递到 另一效,而液体“产物”从最后一效排出。也可以所谓逆流的方式来操 作该蒸发过程,以使盐水相对于流过蒸发效的蒸汽流来说以逆流方式流 动。这样操作使得盐水在随后的效中以逐渐增高的温度来被煮沸熬浓。 如果盐水因为被浓缩而倾向于沉淀盐的话,这种操作方式尤其有利。另 外,多效蒸发可以所谓并联方式进行,它包括在该蒸发组中的不同效中 分离废水原料。

在本发明的方法中,从最后一效得到的液体产物是含较重(即不挥 发)杂质的盐水流。将这种盐水流适当地送入焚化炉中,在这里将有机 馏分高效地燃烧成二氧化碳。从蒸发器中回收净化的蒸汽流,其作为从 最后一效和合适地也从冷凝的中间蒸汽流中来的气态顶部馏分。

一般来说,一个效有一个蒸汽出口和一个液体出口,以及提供蒸发 热的加热设备。例如,这种加热设备可以再沸器的形式布置在该效的液 体(即底部)部分。另外,加热设备可以是类似管子或板的加热表面的 形式。所有这些加热设备的共同点是,它们的热量供应是由来自前一效 的蒸汽提供的。对于多效蒸发器的第一效来说,它的热量供应一般既可 以由新鲜水蒸汽提供,也可以由另一种能够提供适当温度热量的工艺物 流来提供。从最后一效作为顶部馏分回收的水蒸汽适当地被冷凝。然后 这样得到的冷凝物流可被送到随后的步骤(b)中,而回收的冷凝热可以 被应用到该方法中的其它地方,或通过冷却介质移走。

多效蒸发器中依次相连的效都具有前面段落中所述的通用部件,但 还可以具有相同的或不同的蒸发器类型。蒸发器类型的例子包括强制循 环蒸发器、短管垂直蒸发器、长管垂直蒸发器、水平管蒸发器和扫壁膜 (wiped film)蒸发器。这些蒸发器类型以及多效蒸发原理在本领域是 公知的,并可以在很多工程手册中找到。例如,可以参考Perry’s Chemical Engineering Handbook,第7版,McGraw-Hill(1997),第 11-108 to 11-118页。

对于本发明,已经发现,在包括2至5效的多效蒸发器中进行多效 蒸发处理是特别有效的,特别优选为2至3效。

如果要处理的工业废水来自SM/PO方法,它一般含有微量的苯酚。 苯酚是有毒的化学品,并因而在最终净化的水中只可以非常低的量存在, 特别是当这种水被排放入地面水时。典型地,在这种净化的水流中存在 的苯酚量应小于1ppm。在本方法中,大部分苯酚将保留在盐水流中。然 而,取决于废水原料中的苯酚含量,一些苯酚将保留在从多效蒸发单元 回收的蒸汽馏分中,并因而可以保留在净化的水流中。一般来说,已经 发现,如果废水原料中苯酚的含量为30ppm或更多,需注意的是,将废 水净化至适于排入地面水的这样的程度将需要移除苯酚的额外的处理。 然而,如果废水原料的苯酚含量低于30ppm和/或打算在该方法中重新 使用净化的水并且不排入地面水中,这种额外的苯酚移除可以被省掉。

然而,一般来说,优选是尽可能地从废水原料中移除苯酚,特别是 如果使用生物处理器来进一步纯化由本方法得到的水流时更是如此,因 为苯酚通过生物处理器的高转化率是必需的,而较低的进料含量将有利 于该方法。因此,优选的是,对多效蒸发器的至少一个效的顶部馏分进 行碱性吸收处理,然而,在更优选的实施方案中对所有效的顶部馏分都 进行这种碱性吸收处理。

碱性吸收处理原则上可以用本领域公知的任何适当的方法来进行。 然而,对于本发明,碱性吸收处理适当地包括使蒸汽状的顶部馏分与碱 性水溶液逆流接触,优选为氢氧化钠(NaOH)水溶液,从而产生净化的 顶部馏分。NaOH溶液优选为在水中的1-20%的NaOH,将其送入吸收塔 的顶部,而效的蒸汽状顶部馏分在底部进入。从吸收塔回收的底部物流 含有NaOH和苯酚之间反应形成的苯酚钠。一般将这种底部物流至少部分 地送到废水原料罐。结果,由于苯酚钠的不挥发特性,苯酚钠将保留在 盐水流中,盐水流一般被送到焚化炉中,这将在下面更详细地讨论。

在步骤(a)之后,也可能已经过碱性处理,蒸汽状顶部馏分至少部 分地被冷凝,并将如此得到的水冷凝物流在步骤(b)的汽提塔中进行汽 提处理。优选至少80体积%,更优选90体积%或更多的蒸汽状顶部馏 分被冷凝。然而,最优选地,基本上所有的蒸汽状顶部馏分被冷凝。在 该汽提处理中,仍存在于水冷凝物流中的挥发性有机物从顶部移除,而 净化的水流作为底部物流被回收。

汽提塔可以是适合从液流中汽提挥发性组分的任何公知的蒸馏塔。 然而,合适地,使用的汽提塔是具有10-100块实际塔板,优选具有15 -60块实际塔板的板式塔或填料塔。为了使整个过程的能耗减至最小, 优选这种汽提塔在大于多效蒸发器的第一效的操作压力的压力下进行操 作。即,按照这种方法,使用塔顶物流的冷凝热作为多效蒸发处理的第 一效的热量输入是可能的。由于在汽提塔中顶部为大气压力,顶部温度 一般为80-100℃,这取决于在该塔顶冷凝的轻质有机物的数量。底部温 度主要由压降来决定,但一般为100-110℃。一般来说,合适的操作压 力范围是1-3barg,相应的底部温度在1barg时为100-110℃至3barg 时为140-150℃。该塔的顶部温度一般比底部温度低3-20℃。汽提塔的 回流比可以随着达到所需要的底部纯度而变化,但使用1/1至15/1的 回流比具有好的效果。虽然本方法基本上没有导致在汽提塔中产生明显 降低汽提处理效率的泡沫,但可以向汽提塔中加入防沫剂来保证不会产 生泡沫。合适的防沫剂在本领域是公知的。

因此,优选冷凝汽提塔的顶部馏分并使用得到的冷凝热作为多效蒸 发处理中第一蒸发区的热量输入。含有最初仍存在于在步骤(a)后得到 的水冷凝液中的挥发性有机污染物的冷凝的顶部馏分被适当地送入焚化 炉或循环以供在该方法中重新使用。

从汽提塔中作为底部物流回收的净化的水流可以在工业过程中作为 工艺水重新使用,但也可以进行生物处理以进一步降低污染物含量并使 其适合排入地面水中。这种生物处理一般包括使废水与合适的微生物在 生物处理器中接触。这可以本领域公知的方法来实现。这样得到的生物 处理的水是这样的纯,使得其可被排入地面水中。在该物流中既可使用 厌氧性的又可使用需氧性的生物处理,但是因为在废水中存在的COD的 程度低,需氧性的生物处理是优选的。生物处理在本领域是公知的并可 参考在废水处理的标准工程手册中可以找到的典型设计标准。

虽然本方法原则上适用于来自环氧丙烷生产过程的所有工业废水 流,但它特别适用于来自SM/PO方法,即来自联合生产环氧丙烷和苯乙 烯的方法的废水流的处理。