申请日2014.09.21

公开(公告)日2015.10.28

IPC分类号C02F3/12

摘要

一种在连续流反应器中培养全程自养脱氮颗粒污泥的方法属于废水自养脱氮领域。其步骤为:首先在连续流反应器内接种CANON生物膜,在限氧条件下直接启动全程自养脱氮工艺来培养全程自养脱氮颗粒污泥。首先在低负荷条件下启动全程自养脱氮颗粒污泥工艺,随着接种污泥对连续流反应器内的反应条件不断适应,连续流反应器的处理能力不断提高。接下来进入高负荷培养阶段,采用保持进水氨氮浓度不变、缩短水力停留时间的方式来提高进水负荷,继续培养颗粒污泥。由于连续流反应器内存在着较强的水流剪切力,促进了全程自养脱氮污泥的颗粒化进程,在连续流反应器内形成的颗粒污泥结构更加稳定。

权利要求书

1.一种在连续流反应器中培养全程自养脱氮颗粒污泥的方法, 其特征在于,包括如下步骤:

在连续流反应器内接种来自于CANON生物滤柱中的生物膜,在 反应器底部安装曝气装置和进水口,在反应器顶部安装三相分离器, 污泥经三相分离器截留后,出水从反应器顶部溢流堰流走,在反应区 与沉淀区之间设置回流口;在限氧条件下,以连续进水、连续出水的 方式直接启动全程自养脱氮颗粒污泥工艺;培养过程中不对温度进行 控制,温度为室温;采用人工合成废水作为反应基质,基质pH通过 NaHCO3调节在7.8-8.2之间;溶解氧通过转子流量计和溶解氧测定仪 联合控制;

培养过程根据进水负荷的不同分为以下两个阶段:

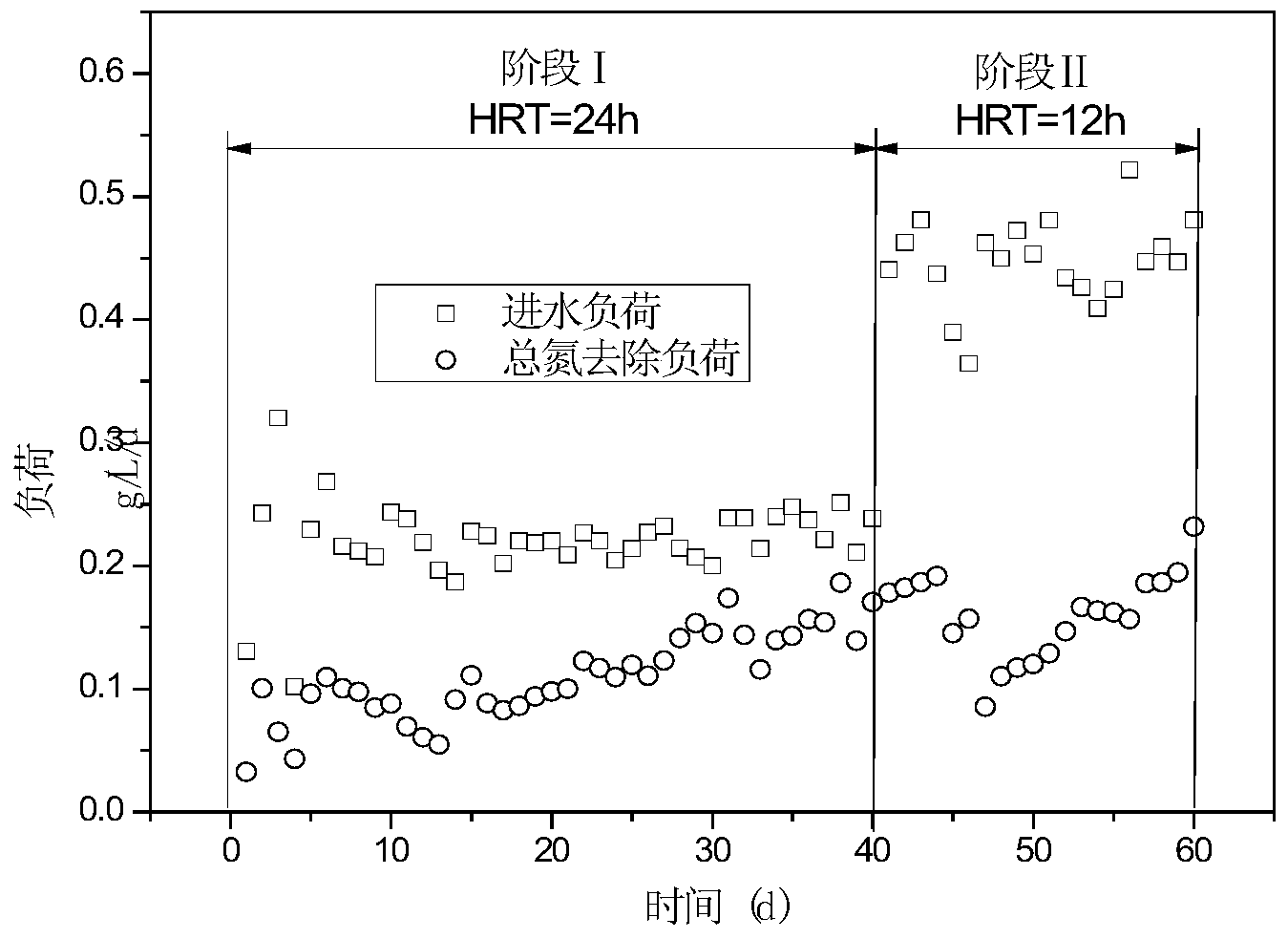

阶段I为低负荷适应阶段:接种初期,采用较低负荷运行反应器; 控制进水NH4+‐N浓度为190‐220mg/L,水力停留时间HRT为21‐25h, 进水负荷为0.18‐0.22g/(L·d);通过出水回流来促进反应器内泥水混 合,同时提高反应器内液体上升流速为0.8‐1.0m/h,回流比为15;通 过控制曝气量使得反应器内溶解氧在0.1mg/L以下;当反应器内氨氮 转化率达到90%以上且总氮去除率达到70%以上的情况超过5天时, 认为微生物已经适应了反应器的水力条件;

阶段II为高负荷颗粒化阶段:在微生物适应新环境以后,提高进 水负荷以促进污泥颗粒化进程,提高反应器处理能力;保持进水 NH4+‐N浓度为190‐220mg/L,缩短水力停留时间HRT为12‐14h的方 式来提高进水负荷为0.4‐0.6g/(L·d);同时降低回流比至7.5以保持 反应器内液体上升流速在0.8‐1.0m/h;通过提高曝气量来提高反应器 溶解氧在0.1-0.2mg/L之间;当颗粒污泥平均粒径大于300μm时, 认为全程自养脱氮颗粒污泥培养成功。

说明书

一种在连续流反应器中培养全程自养脱氮颗粒污泥的方法

技术领域

本发明属于废水自养脱氮领域。具体涉及在连续流反应器中培养全程 自养脱氮颗粒污泥的方法。适合于高氨氮、低碳氮比的污废水处理。

背景技术

Third等在1999年提出了CANON(completely autotrophic nitrogen removal over nitrite)工艺,即单级全程自养脱氮工艺。与传统全程硝化反 硝化工艺相比,该工艺基于短程硝化和厌氧氨氧化反应原理,具有工艺流 程短流程短、占地面积小、基建投资少;节约氧消耗量、减少碳排放;剩 余污泥少;无需外加碳源等诸多优点。该工艺符合低碳、高效、可持续的 污废水处理理念,是一种前景广阔的新工艺。

全程自养脱氮工艺的工艺形式主要包括活性污泥工艺、生物膜工艺和 颗粒污泥工艺等。尤其是基于颗粒污泥的全程自养脱氮工艺成为了研究的 新热点。近年来,S.E.Vlaeminck、Jose Va′zquez-Pad1′n等诸多研究者采 用颗粒污泥的形式实现了全程自养脱氮工艺。

全程自养脱氮颗粒污泥工艺的原理是:由于颗粒污泥内部的传质阻 力,使得颗粒污泥内部存在着沿径向分布的基质浓度梯度和溶解氧浓度梯 度,由此产生了颗粒污泥外层好氧而内部厌氧的微观氧环境。首先,废水 中大约57%的NH4+-N在好氧外层被AOB(好氧氨氧化菌)作用,反应产生 NO2--N,同时消耗掉氧气;其次,生成的NO2--N与剩余43%的NH4+-N向颗 粒污泥的厌氧内层扩散,在AnAOB(厌氧氨氧化菌)的作用下,反应生成 N2释放,同时生成少量的NO3—N,完成整个脱氮过程。

与其他全程自养脱氮工艺相比,全程自养脱氮颗粒污泥工艺具有微生 物浓度高、处理负荷高、沉降性能好、抗冲击能力强等诸多优点。但是由 于AOB和AnAOB的生长速率缓慢(AnAOB的倍增时间长达11d),以 及形成颗粒污泥的操控方式要求苛刻使得全程自养脱氮颗粒污泥的培养 非常困难。目前,众多研究者均采用序批式反应器来培养全程自养脱氮颗 粒污泥,但是由于序批式反应器需要进水、反应、沉淀、出水、闲置等阶 段,操作管理复杂,反应器内没有纵向的水流剪切力,不利于颗粒污泥的 形成。与序批式反应器相比,连续流反应器省去了进水、沉淀、排水、闲 置等阶段,反应器连续运行,操作管理方便,有利于水厂的大规模应用, 而且连续流反应器内存在很强的纵向水流剪切力,有利于形成结构密实的 颗粒污泥。因此,本发明提供了一种在连续流反应器里来培养全程自养脱 氮颗粒污泥的方法。

发明内容

本发明提供一种在连续流反应器中培养全程自养脱氮颗粒污泥的方 法。其特征在于,包括如下步骤:

一种在连续流反应器中培养全程自养脱氮颗粒污泥的方法,其特征在 于,包括如下步骤:

在连续流反应器内接种来自于CANON生物滤柱中的生物膜,在反应 器底部安装曝气装置和进水口,在反应器顶部安装三相分离器,污泥经三 相分离器截留后,出水从反应器顶部溢流堰流走,在反应区与沉淀区之间 设置回流口;在限氧条件下,以连续进水、连续出水的方式直接启动全程 自养脱氮颗粒污泥工艺;培养过程中不对温度进行控制,温度为室温;采 用人工合成废水作为反应基质,基质pH通过NaHCO3调节在7.8—8.2之 间;溶解氧通过转子流量计和溶解氧测定仪联合控制;

培养过程根据进水负荷的不同分为以下两个阶段:

阶段I为低负荷适应阶段:接种初期,采用较低负荷运行反应器。控 制进水NH4+-N浓度为190—220mg/L,水力停留时间HRT为21—25h,进水 负荷为0.18—0.22g/(L·d)。通过出水回流来促进反应器内泥水混合,同时 提高反应期内液体上升流速为0.8—1.0m/h,回流比为15。通过控制曝气 量使得反应器内溶解氧在0.1mg/L以下。当反应器内氨氮转化率达到90% 以上且总氮去除率达到70%以上的情况超过5天时,认为微生物已经适应 了反应器的水力条件。

(3)阶段II为高负荷颗粒化阶段:在微生物适应新环境以后,提高 进水负荷以促进污泥颗粒化进程,提高反应器处理能力。保持进水NH4+-N 浓度为190—220mg/L,缩短水力停留时间HRT为12-14h的方式来提高进 水负荷为0.4—0.6g/(L·d)。同时降低回流比至7.5以保持反应器内液体上 升流速在0.8—1.0m/h。通过提高曝气量来提高反应器溶解氧在0.1—0.2 mg/L之间,以满足由于负荷提高而导致的耗氧量增加。当颗粒污泥平均 粒径大于300μm时,认为全程自养脱氮颗粒污泥培养成功。

本发明采用连续流反应器培养全程自养脱氮颗粒污泥。目前,研究者 们主要采用序批式反应器(SBR)来培养全程自养脱氮颗粒污泥,即间歇 进水、间歇出水的方式。而本发明采用连续进水、连续出水的反应器培养 全程自养脱氮颗粒污泥。与序批式反应器相比,连续流反应器内存在着不 断上升的水流,由此产生较强的水流剪切力,而水流剪切力是形成和维持 颗粒污泥至关重要的条件,因此连续流反应器可以加速全程自养脱氮污泥 的颗粒化进程,有利于形成较大粒径且结构密实的颗粒污泥。此外,连续 流反应器还具有操作运行管理方便、气液传质效率高、省去了序批式反应 器运行中的进水、沉淀、排水和闲置等阶段,节约反应历时,提高反应效 率等优点。