申请日2014.05.21

公开(公告)日2014.08.13

IPC分类号C02F1/40; C02F1/38; C02F1/24

摘要

一种含油污水的净化装置及分离方法,装置包括:进水分配装置,柱分离器,浮油收集装置,充气式旋流分离器,至少一个自吸式微泡发生器,至少一个溶气析出微泡发生器,柱体上部是柱分离器,下部是内置充气式旋流分离器,二者上下贯通相连;溶气析出微泡发生器的充气点在柱体上部,自吸式微泡发生器的充气点在柱体下部。利用负压自吸引射气流产生微泡与高压溶气减压析出产生微泡两种方式充气,旋流分离与气浮分离耦合,对含油污水中细粒级油分能有效分离,有效浮选粒度下限小,分离时间短,运行成本低,解决了含油污水中乳化油分离难地问题。

权利要求书

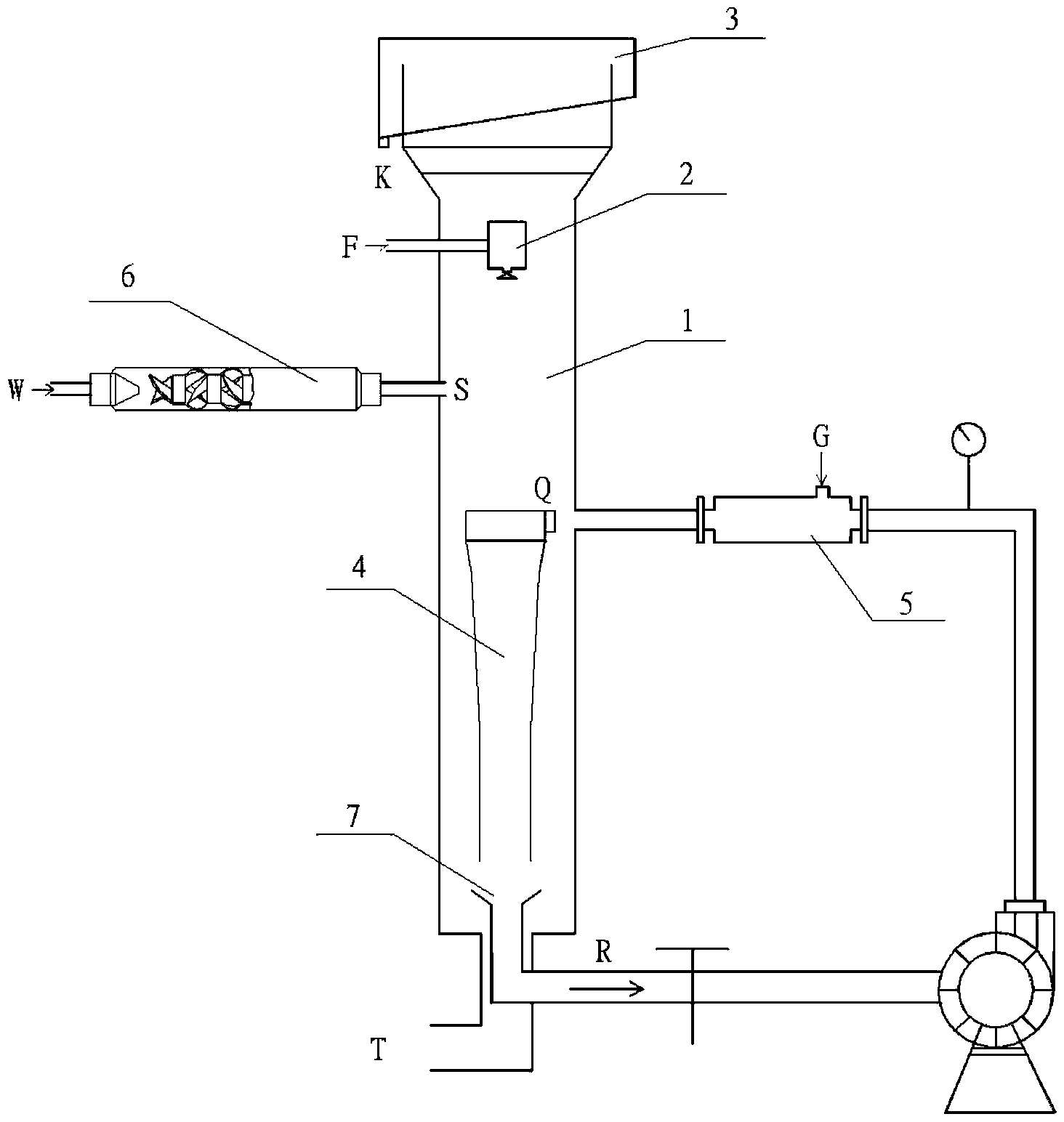

1.一种含油污水 净化装置,其特征在于:净化装置包括柱分离器(1)、进水分配装 置(2)、浮油收集装置(3)、充气式旋流分离器(4)、至少一个自吸式微泡发生器(5) 和至少一个溶气析出微泡发生器(6);在所述净化装置的柱体内,上部是柱分离器(1), 下部是充气式旋流分离器(4);溶气析出微泡发生器(6)的充气点S在柱体上部,自吸 式微泡发生器(5)的充气点Q在柱体下部。

2.根据权利要求1所述的含油污水净化装置,其特征在于:所述的进水分配装置(2) 在柱分离器(1)的上部中心部位,与进水管连接。

3.根据权利要求1所述的含油污水净化装置,其特征在于:所述自吸式微泡发生器 (5)一段通过管路与循环泵相连接,一段通过管路进入柱分离器(1)中与充气式旋流器 的切向入口Q连接。

4.根据权利要求1所述的含油污水净化装置,其特征在于:所述溶气析出微泡发生 器(6)在柱体外侧;溶气析出微泡发生器(6)一段通过管路引入来自压力溶气罐的饱和 溶气水,另一段通过管路将经过溶气析出微泡发生器(6)经过降压、消能、传质、释气 含有大量微小气泡的释气水在充气点S引入柱分离器(1)中。

5.根据权利要求1或4中所述的含油污水净化装置,其特征在于:所述溶气析出微 泡发生器(6)包括一个喷嘴(61)、静态混合元件组(62)和导管(63);喷嘴(61)与 静态混合元件组(62)通过丝扣连接,静态混合元件组(62)与导管(63)通过丝扣连接; 静态混合元件组(62)由若干扭转180°或270°的螺旋板片组成,相邻两板片垂直组装在 套管中,呈左旋或右旋状;喷嘴(61)的直径D大小、静态混合元件组(62)中螺旋板 片的个数n可根据所需气泡尺寸的大小进行调整。

6.根据权利要求1所述的含油污水净化装置,其特征在于:所述充气式旋流分离器 (4),包括一个切向入口(41)、圆筒涡旋段(42)、大锥段(43)、小锥段(44)和直管 段(45);切向入口(41)位于圆筒涡旋段(42)上一侧,圆筒涡旋段(42)往下依次为 大锥段(43)、小锥段(44)和直管段(45);各锥段间以法兰连接和直接焊接;大锥段的 大锥角α为18~20°,小锥段的小锥角θ为6~10°。

7.一种利用权利要求1所述含油污水净化装置对含油污水进行分离的方法,其特征 是:含油污水F由进水分配装置(2)进入柱分离器(1)中,向下流动,含油污水中油滴 与由自吸式微泡发生器(5)和溶气析出微泡发生器(6)产生的气泡碰撞、粘附,升浮至 浮油收集装置(3),向下的流体再经倒锥(7)加压循环至自吸式微泡发生器(5),切向 进入充气式旋流器(4),进行旋流分离,而底流经导流管T作为处理水排出。

说明书

一种含油污水的净化装置及分离方法

技术领域

本发明涉及一种油水分离净化装置及分离方法,尤其涉及一种含乳化油的含油污水净 化装置及分离方法。

技术背景

含油污水是石油开发利用活动中产生的面广量大的污染源。对含油污水进行有效处 理,使污水达标排放,回收其中油品,不仅保护了环境,而且产生了经济效益,实现了环 境效益和经济效益的统一。

含油污水中油分主要以浮油、分散油、乳化油、溶解油和油–固体物等形式赋存在水 体中。油水分离难易程度取决于油分在水中的存在形式,污水中以胶体状态存在的微细分 散油及乳化油,粒径较小,往往还粘附一些水中的杂质和表面活性物质,产生双电层现象, 保持稳定状态而较难去除。常规的油水分离技术包括重力沉降、过滤、旋流分离、化学法 分离、生物技术以及上述技术的组合。浮油粒径一般大于100μm,分散油的粒径在 100μm~25μm,乳化油粒径一般在25μm~0.1μm,溶解油的粒径在0.1μm以下。如含油污 水中粒径60μm~150μm的浮油主要采用重力沉降去除,粒径大于20μm的分散油采用聚结 技术去除,粒径大于10μm的分散油、乳化油采用旋流分离、过滤、浮选技术去除,而溶 解油一般需通过生物技术去除。由于化学法受到限制,因此物理法或物理化学法除油技术 成为近年来研究的热点,现有的物理法除油基本上都是依靠重力沉降分离而实现,但对于 稳定性较高的稠油含聚污水,由于原油颗粒难以碰撞聚集,所以仅靠简单的自然重力沉降 分离达不到满意的处理效果。因而需要找出新的高效分离方法与设备,改善油水分离效果。

发明内容

本发明的目的是要提供一种分离细粒级乳化油、分离效率高的含油污水净化装置及分 离方法,解决现有分离方法由于经济或技术发明的原因而在实际应用中受到限制的问题。

本发明解决其技术问题所采用的技术方案是:

含油污水净化装置包括:柱分离器、进水分配装置、浮油收集装置、至少一个充气式 旋流分离器、至少一个自吸式微泡发生器和至少一个溶气析出微泡发生器;在所述净化装 置的柱体内,上部是柱分离器,下部是充气式旋流分离器;溶气析出微泡发生器的充气点 S在柱体上部,自吸式微泡发生器的充气点Q在柱体下部。

所述的进水分配装置在柱分离器的上部中心部位,与入料管连接。

所述自吸式微泡发生器一段通过管路与循环泵相连接,一段通过管路进入柱分离器中 与充气式旋流器的切向入口Q连接。

所述溶气析出微泡发生器在柱体外侧;溶气析出微泡发生器一段通过管路引入来自压 力溶气罐的饱和溶气水,另一段通过管路将经过溶气析出微泡发生器经过降压、消能、传 质、释气的含有大量微小气泡的释气水在充气点S引入柱分离器中。

所述充气式旋流分离器,包括一个切向入口、圆筒涡旋段、大锥段、小锥段和直管段; 切向入口位于圆筒涡旋段上一侧,圆筒涡旋段往下依次为大锥段、小锥段和直管段;各锥 段间以法兰连接和直接焊接;大锥段的大锥角α为18~20°,小锥段的小锥角θ为6~10°。

所述溶气析出微泡发生器包括一个喷嘴、静态混合元件组和导管;喷嘴与静态混合元 件组通过丝扣连接,静态混合元件组与导管通过丝扣连接;静态混合元件组由若干扭转 180°或270°的螺旋板片组成,相邻两板片垂直组装在套管中,呈左旋或右旋状;喷嘴的直 径D大小、静态混合元件组中螺旋板片的个数n可根据所需气泡尺寸的大小进行调整。

对含油污水进行分离的方法,含油污水F由进水分配装置进入柱分离器中,向下流动, 含油污水中油滴与由自吸式微泡发生器和溶气析出微泡发生器产生的气泡碰撞、粘附,升 浮至浮油收集装置,向下的流体再经倒锥加压循环至自吸式微泡发生器,切向进入充气式 旋流器,进行旋流分离,而底流经导流管T作为处理水排出。

有益效果,由于采用了上述方案,两段充气式浮选柱由柱分离器、充气旋流分离器、 自吸式气泡发生器和溶气析出微泡发生器组成;装置的主体是一圆形横截断面的柱体,清 水(或循环水)在压力溶气罐中加压溶解后,形成饱和溶气水,饱和溶气水以一定压力经 过溶气析出微泡发生器,瞬时降压、消能、传质、释气后,从而形成大量密集的微气泡从 溶气析出微泡发生器中流出;溶气析出微泡发生器由喷嘴、静态混合元件、锥形导管组成, 加压的饱和溶气水经过喷嘴,一次降压、消能、传质、释气,再经过静态混合元件,所述 的溶气水为工作介质,在管线中流动冲击内置板元件,增加流体层流运动的速度梯度或形 成湍流,层流时是“分割—位置移动—重新汇合”,湍流时,流体除上述三种情况外,还 会在断面方向产生剧烈的涡流,有很强的剪切力作用于工作介质,二次降压、消能、传质、 释气,且使微气泡进一步分割,最终形成大量密集的微气泡经锥形导管流出;释放出来的 带有大量微气泡的释气水进入浮选柱内时由于其动能大大降低,流速低,接近静态化,近 似实现浮选柱分选的“静态分离”的理想状态;同时,柱体中的含油污水由浮选柱内置旋 流分离器下端的倒锥,经循环泵加压后,经过自吸式微泡发生器,从而完成引射气体并把 气体分散成微泡的充气全过程;含有大量微泡的含油污水在一定压力下,切向进入充气旋 流分离器,由于器壁限制由直线运动转变为高速旋转运动,并沿器壁展开形成旋流层,在 旋流器内形成稳定的离心力场,同时水中的油滴和气泡相互碰撞和粘附,在离心力作用下, 进入旋流器中心区的油相,进而垂直向上形成溢流,靠近器壁的水相向下运动形成底流, 从而实现油水分离;含油污水由浮选柱中上部给料口给入;含油污水向下流动,气泡向上 流动,形成气液逆流状态;在逆流过程中,气泡与油珠碰撞、粘附,形成气泡–油珠复合 体一起上浮至柱体顶部形成泡沫层经收集槽排出。

结合溶气析出制造的微气泡尺寸细小、大小均匀的特点以及浮选柱良好的分选效果, 将溶气析出制造微气泡方式引入浮选柱系统中,发挥两种充气方式以及旋流分离与气浮分 离两种分离方式的“联合效应”,两段充气式浮选柱拓宽了浮选方法分离含油油水中油滴 粒级范围,强化分离效果。

优点:利用自吸式引射气流产生微泡与溶气析出产生微泡两种充气,旋流分离和气浮 分离的“联合效应”,能对含油污水中的微细粒级油分进行有效的分离,有效地解决了细 粒级油分分离难地问题,有效浮选粒度下限小,分离时间短,运行成本低,解决了含油污 水中乳化油分离难地问题。