申请日2014.09.23

公开(公告)日2015.01.07

IPC分类号C02F11/12

摘要

一种活性污泥灭菌与蒸汽机械压缩干燥方法及系统,该方法是:(1)含水活性污泥消毒灭菌;(2)灭菌污泥输送至一个转动内筒,内筒外侧套装蒸汽夹套;排空内筒和蒸汽夹套内的气体,通过压缩机向蒸汽夹套通入蒸汽;(3)干燥过程产生的水蒸汽在内筒与蒸汽夹套之间形成循环。该系统包括灭菌室、螺杆泵和回转干燥器,回转干燥器包括外筒、内筒、压缩机和卸料管,灭菌室的污泥出口与螺杆泵的进料口对接;回转干燥器包括外筒、内筒、压缩机和卸料管,外筒和内筒之间的密闭空腔形成蒸汽夹套,内筒的进料端与螺杆泵的出料口对接。本发明减少了污泥干燥的能耗,能合理调节干燥污泥的含水率,降低污泥干燥过程温室气体的排放。

权利要求书

1.一种活性污泥灭菌与蒸汽机械压缩干燥方法,其特征是,包括以下步骤:

(1)含水活性污泥先进入灭菌室,通过循环热风将污泥加热至80-100℃,消毒灭菌,防 止后续干燥过程污泥中的微生物产生不凝性温室气体;

(2)灭菌后的污泥输送至一个转动内筒,该内筒外侧套装一个外筒,内筒与外筒之间形 成蒸汽夹套;运行前,应首先排空内筒和蒸汽夹套内的空气以及其它不凝性气体,通过压缩 机向蒸汽夹套通入蒸汽保证内筒温度为60-100℃,并使内筒转动;

(3)内筒中污泥干燥过程产生的水蒸汽通过压缩机在内筒与蒸汽夹套之间形成循环,压 缩机的压缩比根据内筒的内外温差调节,压缩机的压缩比控制在1.5-2.1,以保证蒸汽压缩 再循环系统的能效比大于10;

(4)含水率达到要求的污泥由内筒的尾部卸出。

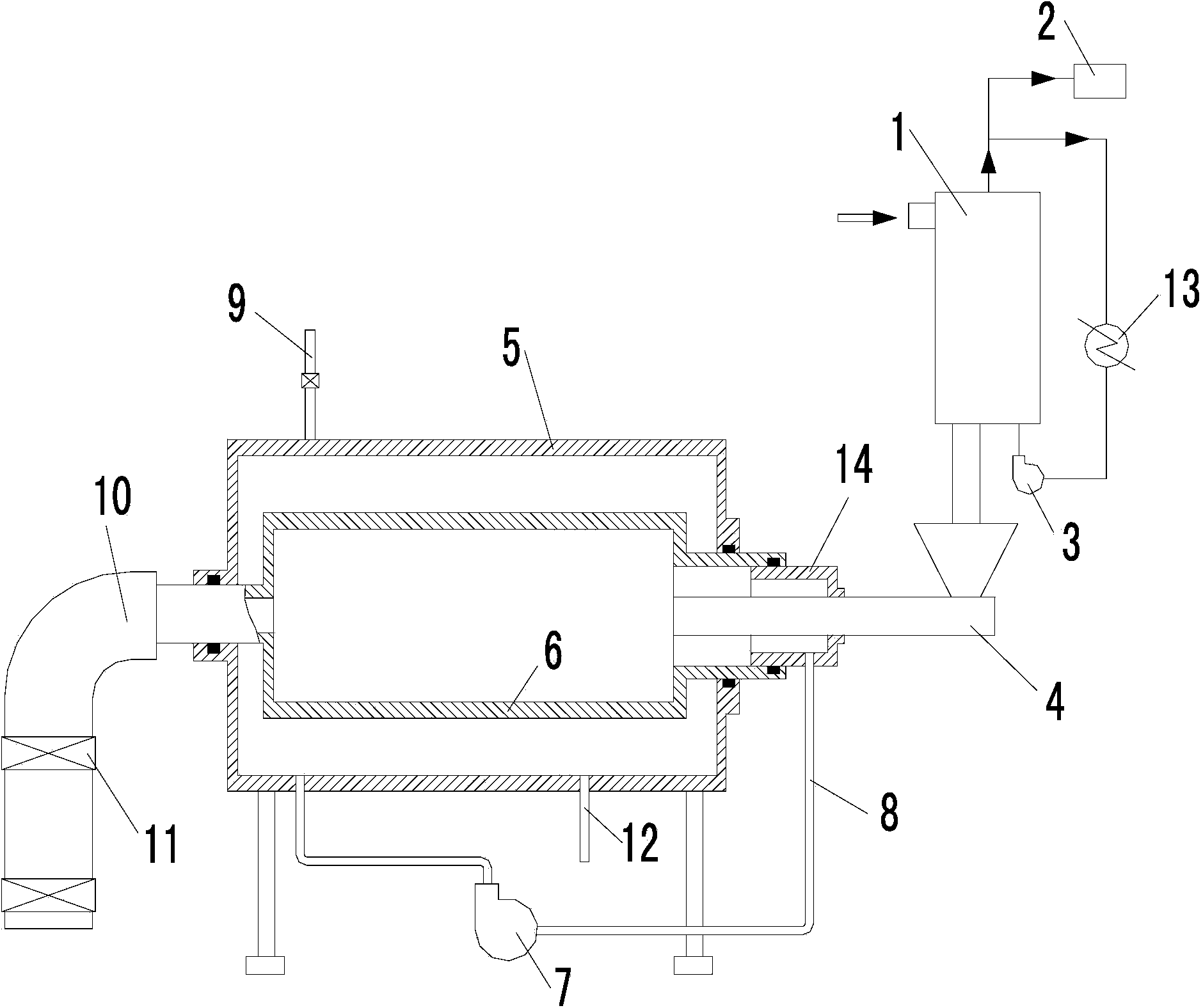

2.一种活性污泥灭菌与蒸汽机械压缩干燥系统,包括灭菌室、螺杆泵和回转干燥器;其特征 是:灭菌室的上部设有污泥进口,底部设有污泥出口,灭菌室的顶部设有排气口,该排气口 与除臭设备连接,灭菌室的外侧设有连接灭菌室顶部与底部的循环管道,循环管道上设有循 环泵和蒸汽换热器,灭菌室底部的污泥出口与螺杆泵的进料口对接;回转干燥器包括外筒、 内筒、压缩机和卸料管,内筒套装在外筒内,内筒的进料端和出料端均伸出外筒,外筒和内 筒之间的密闭空腔形成蒸汽夹套,内筒的内部通过管道与压缩机的入口连接,压缩机的出口 与外筒连接,内筒的进料端与螺杆泵的出料口对接,出料端与卸料管对接,外筒的上部设有 排空管,排空管上设有排空阀,外筒的下部设有冷凝疏水管。

3.根据权利要求2所述的活性污泥灭菌与蒸汽机械压缩干燥系统,其特征是:所述螺杆泵上 设置有套筒,套筒与螺杆泵之间形成间隙,蒸汽管道连接在该套筒上并与套筒与螺杆泵之间 的间隙连通,内筒的进料端套装在套筒上。

4.根据权利要求3所述的活性污泥灭菌与蒸汽机械压缩干燥系统,其特征是:所述内筒的进 料端与套筒之间设置有密封装置。

5.根据权利要求2所述的活性污泥灭菌与蒸汽机械压缩干燥系统,其特征是:所述内筒的进 料端和出料端与外筒之间均设置有密封装置。

6.根据权利要求2所述的活性污泥灭菌与蒸汽机械压缩干燥系统,其特征是:所述卸料管上 设置有两道卸料阀。

7.根据权利要求2所述的活性污泥灭菌与蒸汽机械压缩干燥系统,其特征是:所述内筒与传 动机构连接。

说明书

一种活性污泥灭菌与蒸汽机械压缩干燥方法及系统

技术领域

本发明涉及一种用于活性污泥灭菌与蒸汽机械压缩干燥的方法及系统,属于活性污泥处 理技术领域。

背景技术

活性污泥是污水处理过程产生量最大的一种污泥,随着城镇化进程的深入,生活废水、 工业废水产生量不断增长,废水处理成为城镇化过程必不可少的基础设施。作为最普遍的污 水生化处理方法,该法带来的活性污泥产量呈现出了令人惊异地快速增长,因此污泥的最终 处理受到了广泛的关注。

一般认为,焚烧和填埋是处理污水厂污泥的较为普遍的方法,但其中不可回避的问题是, 仅仅用机械压滤等措施处理后,污泥的含水率仍达不到以上两种方法的要求。污泥的进一步 脱水成为解决问题的关键。

应对大量活性污泥的产生,低成本快速的干燥过程是一个必然的要求。蒸汽机械再压缩 工艺是脱水过程的新方法,如中国专利文献CN102989181A公开的《复合式单体多效蒸汽机械 再压缩蒸发器》和CN102989181A公开的《一种单体式的多效蒸汽机械在压缩的蒸发器》,可 以达到蒸发过程的节能。CN1546386公开的《机械压缩蒸馏法海水淡化装置及方法》,提供了 一种多效蒸发的蒸汽压缩再蒸发的过程。

值得指出的是,蒸汽压缩再蒸发过程涉及到蒸汽由饱和蒸汽,经绝热压缩转换为过热蒸 汽,再经换热器冷却重新变成饱和蒸汽冷凝的过程。由图1可以看到,水的饱和蒸汽压曲线 和蒸汽机械再压缩的绝热压缩曲线,图中不同初始温度的蒸汽绝热压缩曲线均远高于饱和蒸 汽压曲线,即Δt>>ΔT,因此其差值Δt-ΔT即为机械能转换过程的显热变化,降低了机 械能的利用效率。尽管该过程换热器两侧的温差ΔT是必不或缺的,过热蒸汽的温度曲线远 高于饱和蒸汽的曲线,对应同等水蒸汽压强状况下,蒸发和冷凝的温差ΔT并不大,结果将 反映出该换热过程所需换热面积的较大需求。同样的,随着压缩比(排气与进气的绝对压强 之比)的增加,过热蒸汽与饱和蒸汽温差更趋加大,机械能的利用效率大幅下降。

由图2中同样看出,绝热压缩出口温度随压缩比的增加而增加,引起的机械能理论消耗 迅速增加,特别是初始温度不同,同样压缩比和绝热压缩温差对应的机械能消耗不同,初始 温度越高,机械能消耗越小,而且产生同样的饱和蒸汽温差ΔT对应的压缩比不同,初始温 度越高,所需要压缩比越小。

基于以上分析可以看出,经过绝热压缩后的水蒸汽具有适当ΔT,可用于某些体系的液态 水的蒸发过程,自然也可用于水处理产生污泥的干燥过程。CN103708702A公开的《一种蒸汽 压缩回收余热的节能污泥干燥装置》,则是利用了其它系统产生的废蒸汽经过升压后,加热干 空气再用于回转窑污泥的干燥系统。CN103708697A公开的《机械蒸汽再压缩热泵MVR污泥干 化系统》和CN203212442U公开的《一种用于污泥干化的机械蒸汽再压缩热泵系统》则直接利 用干燥过程产生的水蒸气,经压缩机绝热压缩升温后,直接用于系统的污泥干燥,可以达到 污泥干燥节能的目的。但该技术并未注意到初始温度对系统机械能消耗的影响,尽管系统增 加了辅助电加热功能。这是以上专利文献之所以尚未大规模应用的主要原因之一。整体上讲, 由于污泥进出干燥系统的温度差全部来源于电能,其实际操作成本仍难以与蒸汽、干热空气 干燥过程相比。更重要的,大部分污水处理过程的污泥含有大量的活性污泥,活性污泥在干 燥升温过程中,会迅速地产生无氧状态下的沼气或有氧状态下的二氧化碳,这些气体均为不 凝性温室气体,在蒸汽机械压缩系统的循环过程中,将严重影响系统的循环过程。由于不凝 性温室气体不断的积累,在压缩冷却循环过程无汽化潜热释放,会造成干燥系统无法正常工 作,已有的相关专利文献中均未注意到相关问题。

发明内容

本发明针对现有活性污泥蒸汽机械压缩干燥技术存在的不足,提供一种成本低、干燥效 果好的活性污泥灭菌与蒸汽机械压缩干燥方法,同时提供一种实现该方法的系统。

本发明的活性污泥灭菌与蒸汽机械压缩干燥方法,具体步骤如下:

(1)含水活性污泥先进入灭菌室,通过循环热风将污泥加热至80-100℃,消毒灭菌,防 止后续干燥过程污泥中的微生物产生不凝性温室气体;

(2)灭菌后的污泥输送至一个转动内筒,该内筒外侧套装一个外筒,内筒与外筒之间形 成蒸汽夹套;运行前,应首先排空内筒和蒸汽夹套内的空气以及其它不凝性气体,通过向蒸 汽夹套通入蒸汽保证内筒温度为60-100℃,并使内筒转动;

(3)内筒中污泥干燥过程产生的水蒸汽通过压缩机在内筒与蒸汽夹套之间形成循环,压 缩机的压缩比根据内筒的内外温差调节,压缩机的压缩比控制在1.5-2.1,以保证蒸汽压缩 再循环系统的能效比大于10;

(4)含水率达到要求的污泥由内筒的尾部卸出。

实现上述方法的活性污泥灭菌与蒸汽机械压缩干燥系统,采用以下技术方案:

该系统,包括灭菌室、螺杆泵和回转干燥器;灭菌室的上部设有污泥进口,底部设有污 泥出口,灭菌室的顶部设有排气口,该排气口与除臭设备连接,灭菌室的外侧设有连接灭菌 室顶部与底部的循环管道,循环管道上设有循环泵和蒸汽换热器,灭菌室底部的污泥出口与 螺杆泵的进料口对接;回转干燥器包括外筒、内筒、压缩机和卸料管,内筒套装在外筒内, 内筒的进料端和出料端均伸出外筒,外筒和内筒之间的密闭空腔形成蒸汽夹套,内筒的内部 通过蒸汽管道与压缩机的入口连接,压缩机的出口与外筒连接,内筒的进料端与螺杆泵的出 料口对接,出料端与卸料管对接,外筒的上部设有排空管,排空管上设有排空阀,外筒的下 部设有冷凝疏水管。

螺杆泵上设置有套筒,套筒与螺杆泵之间形成间隙,蒸汽管道连接在该套筒上并与套筒 与螺杆泵之间的间隙连通,内筒的进料端套装在套筒上。内筒中污泥干燥蒸发产生的蒸汽通 过套筒与螺杆泵之间的间隙进入蒸汽管道,由压缩机压入蒸汽夹套。内筒的进料端与套筒之 间设置有密封装置(密封圈),以防止外部空气进入内筒。

内筒的进料端和出料端与外筒之间均设置有密封装置(密封圈),以防止外部空气进入 内筒和蒸汽夹套。

卸料管上设置有两道卸料阀。

内筒与传动机构连接,实现内筒的旋转,以保证污泥干燥过程的均匀。

本发明在活性污泥干燥之前首先灭菌,防止干燥过程中产生不凝性温室气体,同时合理 控制干燥过程产生的水蒸汽进出压缩机的压缩比,保证了蒸汽压缩再循环系统的能效,加快 了污泥干燥进程,提高了干燥效果。