申请日2014.06.19

公开(公告)日2014.10.22

IPC分类号G05D9/12

摘要

本发明涉及一种优化的CAST生活污水处理污泥减量化控制系统及工作方法,通过主控计算机与控制设备的设置,实现了CAST系统的高度自动化,并对工艺参数进行调节实现生活污水处理过程中的污泥减量化目标。本发明的控制系统不仅可以处理污泥浓度上升时的参数设置,也可以处理当反应池内污泥减量时的参数设置,保证反应池内的污泥量与污泥浓度处在一个平衡稳定的水平。

摘要附图

权利要求书

1.一种优化的CAST生活污水处理污泥减量化控制系统,包括通过管道依次连接的进水槽、反应池和出水槽,所述反应池包括生物选择区和主反应区,其特征在于,所述控制系统还包括:

传感器,所述传感器包括水位传感器、温度计和流量计;

执行设备,所述执行设备包括管道控制阀、曝气器、搅拌器和滗水器;

控制设备,所述控制设备与传感器和执行设备电连接,所述执行设备与所述

控制设备为一一对应;

神经网络控制板,所述控制设备与所述神经网络控制板一一对应进行通信连

接;

主控计算机,所述神经网络控制板与所述主控计算机进行通信连接;

离线训练控制计算机,与所述主控计算机进行通信连接。

2.如权利要求1所述的一种优化的CAST生活污水处理污泥减量化控制系统,其特征在于,所述生物选择区和主反应区的体积比为1:5~1:7。

3.如权利要求2所述的一种优化的CAST生活污水处理污泥减量化控制系统,其特征在于,所述管道控制阀设置于与所述反应池相连的管道上,所述流量计设置于所述管道控制阀上,所述搅拌器设置于所述反应池的内部,所述滗水器设置于所述反应池内靠近出水槽的一端,所述曝气器设置于所述反应池的外部并通过管道与反应池连接,所述水位传感器和温度计设置于反应池内液面下方。

4.如权利要求3所述的一种优化的CAST生活污水处理污泥减量化控制系统,其特征在于,所述控制系统还包括污泥池,与所述反应池通过管道连接,所述污泥池与反应池之间设置污泥回流泵;所述进水槽与所述反应池之间设置污水提升泵。

5.一种基于权利要求1至4任一项所述的优化的CAST生活污水污泥减量化控制系统的工作方法,其特征在于,包括以下步骤:

进水阶段:进水槽中的污水通过污水提升泵进入生物选择区,主反应区的污泥进入污泥池,然后部分污泥经污泥回流泵回流至生物选择区与污水进行混合,同时利用搅拌器进行缓速搅拌,所述污泥回流比为7-9%;

曝气阶段:随后污水进入主反应区,进行1~2h的曝气,曝气强度为2500m3/h~3500 m3/h,本阶段主反应区的氧化还原电位为-150~100mv,溶解氧浓度为1.0~3.0mg/L;

沉降滗水阶段:静置沉淀,泥水分离,将上清液通过主反应区末端的滗水器排出池外,部分剩余污泥进入污泥池并通过污泥回流泵回到生物选择区。

6.如权利要求5所述的基于优化的CAST生活污水处理污泥减量控制系统的工作方法,其特征在于,在生物选择区的进水停留时间为0.5~1.0h。

7.如权利要求6所述的基于优化的CAST生活污水处理污泥减量控制系统的工作方法,其特征在于,所述控制系统的污泥浓度为3500~4500mg/L。

8.如权利要求7所述的基于优化的CAST生活污水处理污泥减量控制系统的工作方法,其特征在于,在保证如权利7所述污泥浓度条件下,所述反应池中的污泥龄控制在30-60 d。

9.如权利要求8所述的基于优化的CAST生活污水处理污泥减量化控制系统的工作方法,其特征在于,所述反应池的单池循环周期为4~6h,其中进水和曝气共2~3h,沉淀1h,滗水和排泥共1~2h。

10.如权利要求5所述的基于优化的CAST生活污水处理污泥减量控制系统的工作方法,其特征在于,各个环节上多路传感器信号通过控制设备和神经网络控制板上传到主控计算机后,由主控计算机批量发送到离线训练计算机上做深度的大数据计算,对当前各个控制设备上的神经网络参数进行调整;调整计算完成后,再批量将这些新参数通过主控计算机一次性下发到各个神经网络控制板中;所述神经网络控制板接受主控计算机发送的命令与数据,实时地进行独立的神经网络计算,获得当前执行设备的控制指令,然后通过控制设备对执行设备进行调节控制。

说明书

优化的CAST生活污水污泥减量化控制系统及工作方法

技术领域

本发明涉及生活污水污泥减量化处理领域,尤其涉及一种CAST控制系统及其工作方法。

背景技术

活性污泥法是当前国内外使用最多的一种污水处理技术,常规活性污泥工艺除了氮和磷的去除不易达到排放标准外,另一个主要的缺点是剩余污泥产量大。在污水生物处理过程中所产生的大量剩余活性污泥的处理处置,需要经分离、稳定、脱水、消化、及转运填埋或焚烧处置等步骤,因此需要消耗大量的基建投资费用和高昂的运行管理费用;污泥从处理到最终处置,所需费用约为污水处理厂总运行费用的40 %(烘干)~65 %(焚烧)。另外污泥的最终处置常采用填埋、填海或农业堆肥。但随着可用土地的减少,以及公众健康影响的考虑,以及农业应用的限制等,污泥的最终处置越来越困难,并且处置不当很可能对生态环境造成二次污染,因此研究有效实用的污泥减量化技术与控制系统就显得尤为重要。

CAST工艺是循环式活性污泥法的简称,又称为周期循环活性污泥工艺CASS(Cyclic Activated Sludge System)。整个工艺在一个反应器中完成,工艺按“进水—出水”、“曝气—非曝气”顺序进行,属于序批式活性污泥工艺。CAST工艺每一周期由进水→曝气→沉淀→撇水→闲置五个阶段组成,并不断重复。循环开始时,由于充水,池中的水位由最低水位开始上升,反应池同时进入厌氧反应阶段;在曝气阶段,反应池始终处于好氧状态;当系统进入沉淀阶段,反应池逐渐由好氧状态转变为缺氧状态,同时活性污泥进行絮凝沉淀;沉淀完成后,由移动式撇水堰排出上清液,同时水位下降至所设定的最低水位,完成一个周期。整体系统的厌氧、好氧、缺氧状态的循环反复可以保证有机物的降解、以及生物除磷脱氮的实现。为保证反应池中合适的污泥浓度,需根据产生的污泥浓度排除剩余污泥,排泥通常在沉淀阶段结束后进行。

现今CAST工艺在水处理及污泥处理过程中仍然存在一定的缺陷和问题,如运行过程中参数的优化设计、自动化控制、运行经验等仍需进一步探索,另外还存在可能的污泥膨胀,或者由于污泥龄较长、排泥量减少导致的除磷能力下降等问题。虽然通常情况下CAST反应器的污泥产率系数在0.1~0.2kgBOD5/(kg MLSS·d),相对小于其它污水处理工艺,但污泥处置仍是其亟待解决的主要问题之一。

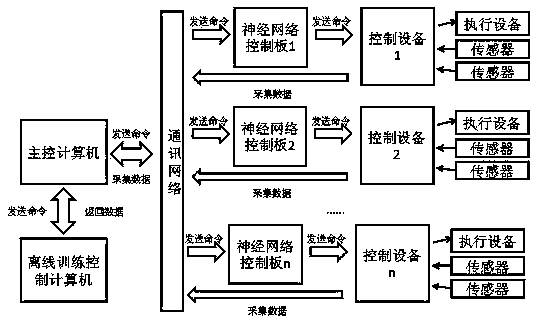

目前国内常规的CAST工艺采用传统的PID控制系统,如图1所示,通过主控计算机下达指令到各个执行部件上的控制设备,控制设备将主控计算机的控制指令转换为当前执行设备的操作指令,控制执行设备进行操作。同时控制设备采集附近的传感器所获取的数据,汇总后传输到主控计算机上。主控计算机根据采集所得的数据,在设定好的数学模型下进行计算,获得下一组操作命令。这种控制方式优点是实现比较简单,维护方便,缺点是控制不是很灵活,无法适用于异常现象。而且经典CAST工艺中,污泥浓度是随着水处理过程而不断上升的,因此没有做污泥浓度降低方面的控制研究,因此其PID控制系统无法处理污泥浓度下降的情况。

发明内容

本发明要解决的技术问题是提供一种优化的CAST生活污水处理污泥减量化控制系统,通过进行各工艺参数的调节实现生活污水处理污泥减量化,且进一步提升CAST工艺的自动化水平,提高CAST控制的效果,并实现污泥减量时的自动控制。

为解决上述技术问题,本发明提供一种优化的CAST生活污水处理污泥减量化控制系统,包括通过管道依次连接的进水槽、反应池和出水槽,所述反应池包括生物选择区和主反应区,所述控制系统还包括:传感器,所述传感器包括水位传感器、温度计和流量计;执行设备,所述执行设备包括管道控制阀、曝气器、搅拌器和滗水器;控制设备,所述控制设备与传感器和执行设备电连接,所述执行设备与所述控制设备为一一对应;神经网络控制板,所述控制设备与所述神经网络控制板一一对应进行通信连接;主控计算机,所述神经网络控制板与所述主控计算机进行通信连接;离线训练控制计算机,与所述主控计算机进行通信连接。

作为本发明的一种优选方案,所述生物选择区和主反应区的体积比为1:5~1:7。

作为本发明的一种优选方案,所述管道控制阀设置于与所述反应池相连的管道上,用于控制管道的开闭;所述流量计设置于所述管道控制阀上,用于监测管道流量;所述搅拌器设置于所述反应池的内部,所述滗水器设置于所述反应池内靠近出水槽的一端;所述曝气器设置于所述反应池的外部并通过管道与反应池连接,向反应池中输入空气;所述水位传感器和温度计设置于反应池内液面下方。

作为本发明的一种优选方案,所述控制系统还包括污泥池,与所述反应池通过管道连接,所述污泥池与反应池之间设置污泥回流泵;所述进水槽与所述反应池之间设置污水提升泵。

进水槽中的污水通过污水提升泵进入生物选择区,主反应区的污泥进入污泥池,然后部分污泥经污泥回流泵回流至生物选择区与污水进行混合,同时利用搅拌器进行缓速搅拌,一方面有利于絮凝性细菌的生长并提高污泥活性,抑制污泥膨胀;另一方面,活性污泥通过快速的吸附吸收,可提高对易降解有机物的去除效率,缩短反应时间,加速反应进程。

本发明同时提供一种基于上述优化的CAST生活污水处理污泥减量化控制系统的工作方法,包括以下步骤:

1) 进水阶段:进水槽中的污水通过污水提升泵进入生物选择区,主反应区的污泥进入污泥池,然后部分污泥经污泥回流泵回流至生物选择区与污水进行混合,同时利用搅拌器进行缓速搅拌,所述污泥回流比为7-9%;进水0.5h后开始曝气,曝气强度为2500m3/h~3500 m3/h。

2) 曝气阶段:对进入到主反应区的污水继续进行1~2h的曝气,曝气强度为2500m3/h~3500 m3/h,本阶段主反应区的氧化还原电位为-150~+100mv,溶解氧浓度为1.0~3.0mg/L;

3) 沉降滗水与闲置阶段:静置沉淀,泥水分离,将上清液通过主反应区末端的滗水器排出池外,部分剩余污泥进入污泥池并通过污泥回流泵回到生物选择区。

本工艺进行优化控制后的流程:在传统的CAST工艺流程控制基础上,为达到污泥减量的效果,我们主要对污水处理过程中的各项控制参数进行整体优化。所要控制的参数有曝气强度、曝气时间、溶解氧DO、氧化还原电位ORP、污泥浓度MLSS、污泥龄SRT。单池反应周期为4~6h,其中进水和曝气共2~3h,沉淀1h,滗水和排泥共1~2h,但不设置闲置阶段。

进水阶段,按下启动按钮,开始进水,进水时间控制在0.5~1h,保证较长时间进水,能够使系统中的污泥产率降低。此过程污水与回流污泥(回流比7-9%)在生物选择区进行搅拌混合。曝气阶段:当进水0.5h后,启动曝气器,对主反应区进行曝气。实时在线监测将氧化还原电位(ORP)控制在-150~+100mV,从而调节曝气强度为2500~3500m3/h,曝气1~2h,控制溶解氧(DO)浓度在1~2.5mg/L,以有利于同步硝化反硝化以及磷的好氧吸收,确保脱氮除磷效率。主反应区的污泥浓度MLSS控制在3500~4500mg/L,并通过控制污泥浓度和排泥的时间去调整污泥龄SRT,在本工艺中,为取得良好的污泥减量效果,重点对污泥龄SRT和污泥回流比进行调控,经实践发现,当SRT控制在30~60 d,污泥回流比控制在7-9%时能够显著降低污泥净产率系数,达到有效降低污泥产量的目的。本工艺中,在主反应区通过对各项条件的综合控制,能够优化培养基质利用率高,增值速度低的微生物群落,从而促进污泥减量。沉降用时1h,沉降结束后开始排泥,清水通过滗水器排出池外,滗水、排泥和闲置(10min)共用时1~2h。

所述离线训练控制计算机是独立于主控计算机的计算与存储设备。各个环节上多路传感器信号通过控制设备和神经网络控制板上传到主控计算机后,由主控计算机批量发送到离线训练计算机上。在离线训练控制计算机上做深度的大数据计算,对当前各个控制设备上的神经网络参数进行调整。调整计算完成后,再批量将这些新参数通过主控计算机一次性下发到各个神经网络控制板中。本发明的这种设计,能够有效解决神经网络训练计算时间长的实际工程问题,不会因为训练神经网络而拖垮主控计算机。

控制系统的神经网络控制板是附加在各个端点的控制设备上的。所述神经网络控制板可以接受主控计算机发送的命令与数据,可以实时地进行独立的神经网络计算,获得当前设备的控制指令,再控制控制阀、曝气器、搅拌器、滗水器等执行设备的核心参数(如工作时间、曝气强度、流量参数等)。这种独立计算的分布式控制,使得各个控制设备具有一定的局部自我优化与适应能力。而且神经网络控制板可以根据主控计算机的指令,升级自己的神经网络计算参数,通过不断调整来实现自我优化。

所述神经网络控制板优选为RBF神经网络控制板,实现对于一些关键参数的预测模型控制(Model Precision Control,即MPC模式)。主要过程是,在CAST设备调整阶段,网络控制板与既有的传感器系统以及控制设备相互连接,以时间序列方式记录系统的输入输出参数和人工调试的参数变更过程,并将所有数据上传到主控制服务器中。在主控制服务器中建立一个基于3层7个中心节点的RBF神经网络模型,用所采集的数据对该模型进行离线训练,使得该模型具有对于当前输入与(N+1)分钟输出参数的对应数学关系的预测计算能力。在整个CAST系统调试完成后,将训练好的RBF模型转换为快速计算代码,下发到各个网络控制板中。在正常运行过程中,网络控制板将从当前输入参数中快速计算得出(N+1)分钟后预测输出参数的情况,并将该数据反馈给主控计算机。如该预测数据在(N+1)分钟后与实际数据的误差在设定范围内,则仍采用当前的控制模式。如预测数据与实际数据的误差超出范围,则由主控计算机从既有控制规则库中调整控制方案,并自动向控制人员提出预警,请求人工干预。采用MPC模式,能够更好地提升整个CAST系统的运行稳定性,避免控制系统在非预测环境改变时发生偏离现象,同时能够为运行过程提供更有效地在线数据监测与采集,为控制方案的优化提供必备的条件。

本发明的有益效果为:

(1)采用MPC控制模式,能够更好地提升整个CAST系统的运行稳定性,本控制系统不仅可以处理污泥上升时的参数设置,也可以处理当反应池内污泥减量时的参数设置,保证反应池内的污泥处在一个平衡稳定的水平;

(2)主控计算机的指令由神经网络控制板进行独立计算,形成一种分布式控制系统,且通过离线训练控制计算机的设置,使得整个控制系统的稳定性和自动化程度显著提高,并可以通过传感器和执行设备实时监控、调节反应池内的状况;

(3)同时工艺流程更加清晰、调控操作系统更加方便快捷,通过改进CAST工艺以及操作控制系统,大大提高了自动化能力,使改进后的装置不仅在污水处理上水质能够达到出水标准,而且更重要的是能够使产生的剩余污泥量大大降低,降低了后续污泥处理处置的费用,而且不会造成由于剩余污泥减少所导致的出水氮磷含量超标,具备同步污水处理水质达标且氮磷含量达标,有利于污水处理厂后期的提标改造工作,更重要的是能够实现污泥减量化的目标。