申请日2014.06.19

公开(公告)日2014.09.03

IPC分类号C02F9/14

摘要

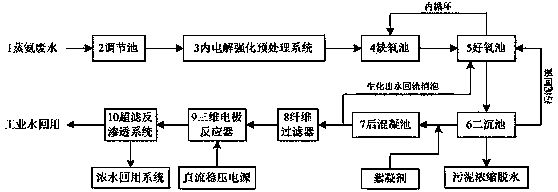

本发明涉及一种焦化污水深度处理零排放工艺,焦化污水经过蒸氨脱酚以后,进入调节池,然后用泵输送到内电解强化预处理系统,内电解强化预处理系统由铁碳内电解填料组成厌氧生物滤池,进行铁碳内电解反应和生物厌氧反应;然后依次进入缺氧池,好氧池进行A/O生化反应,再进入二沉池、后混凝池,进一步进入三维电极反应器和超滤反渗透处理系统进行深度处理。焦化反渗透浓水进入浓水回用系统处理,达到焦化废水“零排放”。本发明的目的在于现有焦化污水处理过程中不添加稀释水,生化处理完焦化污水深度处理回用,实现焦化污水减量化,无害化和资源化。

摘要附图

权利要求书

1.一种焦化污水深度处理工艺,其包括以下步骤:

(1)焦化污水经过蒸氨脱酚以后,进入调节池,然后输送到内电解强化预处理系统,进行铁碳内电解反应和生物厌氧反应;

(2)通过步骤(1)处理后的焦化污水进入缺氧池和好氧池进行A-O生化反应,然后再进入二沉池和后混凝池进一步进行处理,得到生化出水;

(3)通过步骤(2)处理后的生化出水进一步进入纤维过滤器、三维电极反应器和超滤反渗透处理系统进行深度处理。

2.根据权利要求1所述的处理工艺, 其特征在于,内电解强化预处理系统采用上流式厌氧生物滤池(11),厌氧生物滤池中布置有发生内电解反应的内电解填料(13);内电解填料(13)采用高温烧结制成,高温烧结的温度为800-1100℃;填料的颗粒直径为0.5-40cm,烧制原料为铁粉与碳粉,所述填料的含铁量大于75%。

3.根据权利要求2所述的处理工艺, 其特征在于,所述填料(13)置于盛放容器(12)中,并且所述容器(12)为可堆叠形式,并且容器(12)两侧有穿孔,所述容器(12)两侧有吊装挂臂(14);厌氧生物滤池(11)的池底设置有固定桩(15),用于固定容器(12)。

4.根据权利要求1-3之一所述的处理工艺,其特征在于,通过厌氧生物滤池中的厌氧微生物的分解作用将废水中的有机物降解为更易降解的有机物,内电解填料(13)为多孔大表面积填料,使得厌氧生物滤池中的厌氧微生物附着其上,形成厌氧生物膜;焦化废水流经挂有所述厌氧生物膜的填料时,废水中的有机物被生物膜中的厌氧微生物降解为更易降解的有机物。

5.根据权利要求1-4之一所述的处理工艺,其特征在于,铁-碳颗粒之间存在着电位差而形成了多个原电池;原电池以电位低的铁为阴极,电位高的碳为阳极,在焦化废水中发生内电解反应;内电解反应具体为:铁受到腐蚀变成二价的铁离子进入焦化废水溶液中;铁离子与焦化废水溶液中的氢氧根作用形成了具有混凝作用的氢氧化亚铁,其与焦化废水中带负电荷的微粒异性相吸,形成絮凝物而去除;所述溶液中难降解的大分子被碳颗粒所吸附和/或经过铁离子的絮凝反应而减少。

6.根据权利要求1-5之一所述的处理工艺,其特征在于,其中,经过步骤(1)处理过的焦化废水首先进入缺氧池发生反硝化反应,经过缺氧池处理后的焦化废水进入的好氧池发生硝化反应、脱氰反应及脱酚反应,经过好氧池处理后的焦化废水进入二沉池进行沉淀,其中优选,焦化废水在厌氧生物滤池(1)停留时间为1-8小时,与填料(13)接触时间为10-120分钟;焦化废水在A-O生化反应系统的缺氧池停留时间为4-16小时,好氧池停留时间为24-36小时,特别优选,其中焦化废水在厌氧生物滤池、缺氧池和好氧池总的停留时间为29-60小时,特别优选,焦化废水在厌氧生物滤池(11)停留时间为4小时,与填料(13)接触时间为0.5小时;焦化废水在A-O生化反应系统的缺氧池停留时间为12小时,好氧池停留时间为32小时,焦化废水在厌氧生物滤池、缺氧池和好氧池总的停留时间为48小时。

7.根据权利要求1-6之一所述的处理工艺,其特征在于,二淀池的污泥回流到好氧池中,回流百分比为10%-200%,优选污泥回流百分比为50%;二沉池的污泥通过污泥泵送入污泥浓缩池,然后通过压滤机压缩脱水;好氧池的硝化液回流到缺氧池中,回流百分比为50%-600%,优选为硝化液回流百分比为300%。

8.根据权利要求1所述的工艺,其特征在于,通过二沉池处理后的焦化废水进入后混凝池进行处理,进入后混凝池前加入絮凝剂聚丙烯酰胺,聚丙烯酰胺加入量为0.2-0.5mg/L;后混凝池生化出水作为好氧池消泡水,回流比为50%-100%,优选为80%;后混凝池的生化出水先通过纤维过滤器去除悬浮物之后再进入三维电极反应器。

9.根据权利要求8所述的工艺,其特征在于,三维电极反应器由Ti/RuO2-IrO2电极以及催化填料组成三维电极,通过外加直流电源的作用,在Ti/RuO2-IrO2电极和填料的催化和吸附耦合作用下,通过直接和间接的催化氧化,使得生化出水中的有机污染物进一步降解,催化填料优选为活性炭。

10.根据权利要求1所述的工艺,其特征在于,通过三维电极反应器处理后的生化出水进入超滤反渗透系统,其中,超滤反渗透系统包括超滤膜系统和反渗透膜系统,一部分反渗透浓水通过浓水回用系统进行回用处理,浓水回用系统采用化学药剂氧化除去有机物和硬度,然后通过管式膜进一步减量化,减量化后的浓水送入蒸发结晶系统进行处理。

说明书

一种焦化污水深度处理零排放工艺

技术领域

本发明涉及一种污水深度处理工艺,具体说是焦化污水深度处理零排放处理工艺。

背景技术

焦化污水是在煤的高温干馏、煤气净化以及化工产品精制过程中所产生的污水。其主要来源有三个:一是剩余氨水,它是在煤干馏及煤气冷却中产生的污水,其水量占焦化污水总量的一半以上,是焦化污水的主要来源;二是在煤气净化过程中产生的污水,如煤气终冷水和粗苯分离水等;三是在焦油、粗苯精制过程等产生的污水。焦化污水含有大量难降解有机污染物,其成分复杂,该污水中含许多高污染、难降解有机物,如多环芳烃类化合物、杂环化合物、酚类化合物、有机氯化合物等,具有浓度高,毒性大,且难于生物降解的特征。是水环境污染的主要原因之一。目前情况下,一方面焦化厂大多采用生化法、物化法结合技术处理此类污水,处理后污水很难达标排放。另外一方面,随着国家发展循环经济,努力实现清洁生产,要求企业污水零排放的政策的提出,使得本来达标排放都困难的焦化企业的形势变的更为严峻。

目前我国一些焦化厂采用干式熄焦工艺后,以前可以用于熄焦的焦化污水已无法进行有效消纳;并且湿熄焦以及高炉冲渣等回用方式造成了生产作业环境的恶化以及污染物形式的转移。同时,焦化污水新的排放标准提高了,原有的处理工艺已经不能适应新建的焦化生化处理系统。所以,当前对焦化污水生化处理进行强化预处理,并深度处理回用实现零排放,已经刻不容缓。

发明内容

针对现有焦化污水处理系统补充稀释水多,处理后直接排放等。本发明提供一种焦化污水强化预处理、生化处理和深度处理全流程工艺。本发明的目的是克服现有系统不足,解决焦化污水减量化和无害化资源化的问题。

本发明所述的焦化污水深度处理的技术方案为:

一种焦化污水深度处理工艺,其包括以下步骤:

(1)焦化污水经过蒸氨脱酚以后,进入调节池,然后输送到内电解强化预处理系统,进行铁碳内电解反应和生物厌氧反应;

(2)通过步骤(1)处理后的焦化污水进入缺氧池和好氧池进行A-O生化反应,然后再进入二沉池和后混凝池进一步进行处理,得到生化出水;

(3)通过步骤(2)处理后的生化出水进一步进入纤维过滤器、三维电极反应器和超滤反渗透处理系统进行深度处理。

其中,内电解强化预处理系统采用上流式厌氧生物滤池,厌氧生物滤池中布置有发生内电解反应的内电解填料;内电解填料采用高温烧结制成,高温烧结的温度为800-1100℃;填料的颗粒直径为0.5-40cm,烧制原料为铁粉与碳粉,填料的含铁量大于75%。

其中,所述填料置于盛放容器中,并且所述容器为可堆叠形式,并且容器两侧有穿孔,所述容器两侧有吊装挂臂;厌氧生物滤池的池底设置有固定桩,用于固定容器。

其中,通过厌氧生物滤池中的厌氧微生物的分解作用将废水中的有机物降解为更易降解的有机物,内电解填料为多孔大表面积填料,使得厌氧生物滤池中的厌氧微生物附着其上,形成厌氧生物膜;焦化废水流经挂有所述厌氧生物膜的填料时,废水中的有机物被生物膜中的厌氧微生物降解为更易降解的有机物。

其中,铁-碳颗粒之间存在着电位差而形成了多个原电池;原电池以电位低的铁为阴极,电位高的碳为阳极,在焦化废水中发生内电解反应;内电解反应具体为:铁受到腐蚀变成二价的铁离子进入焦化废水溶液中;铁离子与焦化废水溶液中的氢氧根作用形成了具有混凝作用的氢氧化亚铁,其与焦化废水中带负电荷的微粒异性相吸,形成絮凝物而去除;所述溶液中难降解的大分子被碳颗粒所吸附和/或经过铁离子的絮凝反应而减少。

其中,经过步骤处理过的焦化废水首先进入缺氧池发生反硝化反应,经过缺氧池处理后的焦化废水进入的好氧池发生硝化反应、脱氰反应及脱酚反应,经过好氧池处理后的焦化废水进入二沉池进行沉淀,其中优选,焦化废水在厌氧生物滤池停留时间为1-8小时,与填料接触时间为10-120分钟;焦化废水在A-O生化反应系统的缺氧池停留时间为4-16小时,好氧池停留时间为24-36小时,特别优选,其中焦化废水在厌氧生物滤池、缺氧池和好氧池总的停留时间为29-60小时,特别优选,焦化废水在厌氧生物滤池停留时间为4小时,与填料接触时间为0.5小时;焦化废水在A-O生化反应系统的缺氧池停留时间为12小时,好氧池停留时间为32小时,焦化废水在厌氧生物滤池、缺氧池和好氧池总的停留时间为48小时。

其中,二淀池的污泥回流到好氧池中,回流百分比为10%-200%,优选污泥回流百分比为50%;二沉池的污泥通过污泥泵送入污泥浓缩池,然后通过压滤机压缩脱水;好氧池的硝化液回流到缺氧池中,回流百分比为50%-600%,优选为硝化液回流百分比为300%。

其中,通过二沉池处理后的焦化废水进入后混凝池进行处理,进入后混凝池前加入絮凝剂聚丙烯酰胺,聚丙烯酰胺加入量为0.2-0.5mg/L;后混凝池生化出水作为好氧池消泡水,回流比为50%-100%,优选为80%;后混凝池的生化出水先通过纤维过滤器去除悬浮物之后再进入三维电极反应器。

其中,三维电极反应器由Ti/RuO2-IrO2电极以及催化填料组成三维电极,通过外加直流电源的作用,在Ti/RuO2-IrO2电极和填料的催化和吸附耦合作用下,通过直接和间接的催化氧化,使得生化出水中的有机污染物进一步降解,催化填料优选为活性炭。

其中,通过三维电极反应器处理后的生化出水进入超滤反渗透系统,一部分反渗透浓水通过浓水回用系统进行回用处理,浓水回用系统采用化学药剂氧化除去有机物和硬度,然后通过管式膜进一步减量化,减量化后的浓水送入蒸发结晶系统进行处理。

本发明由于采用了上述的技术方案,使之与现有的技术相比,具有以下优势:(1)通过内电解强化预处理,生化处理出水回流作为消泡水,减少了稀释水,从而减少后续生化处理和深度处理水量,进而降低了生产运行成本。(2)内电解强化预处理系统和厌氧生物滤池结合起来,可以降低进入进水COD,提高焦化废水BOD/COD值,从而保证生化处理水质。(3)深度处理采用三维电解催化氧化处理工艺,避免了大量使用化学药剂,减少了污泥处理量。(4)反渗透浓水回用系统可以使少量浓水处理回用,最终蒸发结晶,真正达到焦化污水“零排放”。所以本发明可以从根本上解决焦化污水减量化,无害化和资源化的问题。