申请日2014.09.27

公开(公告)日2014.12.10

IPC分类号C02F9/10; C07C49/707; C07C211/04; C07C209/86; C07C45/78

摘要

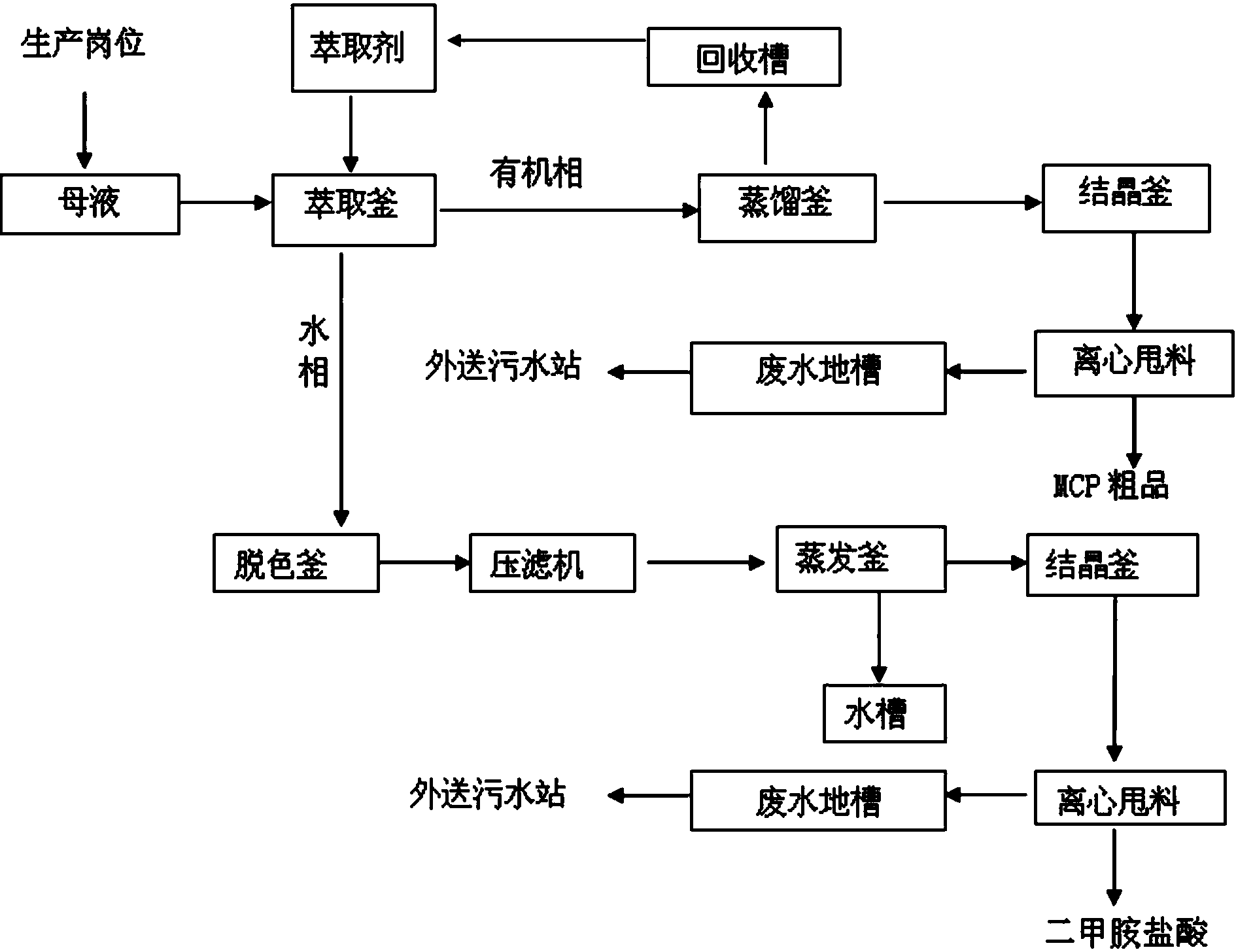

本发明提供一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法,将高氨氮母液通过萃取剂分离出水相与有机相;将有机相进行蒸馏冷凝可以将萃取剂循环利用,并且回收甲基环戊烯醇酮;将水相进行脱色、蒸馏结晶处理可以回收二甲胺盐酸盐,继续投入生产使用,而蒸馏所用蒸汽为余热尾气。本发明能够有效回收甲基环戊烯醇酮粗品,同时使用余热尾气蒸发废水,回收二甲胺盐酸盐,达到清洁环保,资源回收利用的多重功效。

权利要求书

1.一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法,其特征在于包括以下步骤:

a.将甲基环戊烯醇酮生产岗位产生的高氨氮母液送入母液槽计量后,用母液泵抽入萃取釜,加入母液体积0.2-0.3倍的萃取剂,搅拌25-35分钟,静置2.5-3.5小时后分层,分出水相与有机相;

b.将有机相用泵抽入蒸馏釜进行减压蒸馏,压强为- 0.092—-0.096MPa温度保持在40~45℃回收萃取剂,馏出的萃取剂经冷凝后入回收槽循环使用,剩余物进一步提取利用;

c.将上述蒸馏的剩余物加入100-200L的母液搅拌后,送入冷冻结晶釜用盐水降温至10~13℃,保温25-35分钟后放入离心机甩料,得MCP粗品,废水入地槽,送污水站处理。

2.根据权利要求1所述的一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法,其特征在于还包括以下步骤:

将权利要求1中a步骤所述的水相抽入脱色釜,加活性炭,升温至80~85℃,保温25-35分钟后压滤,将滤液送至蒸馏釜,减压蒸馏,蒸出水入水槽,蒸出液体的75%,停蒸,剩余物送入冷冻结晶釜降温,结晶釜降温至5~7℃,保温25-35分钟后离心甩干得二甲胺盐酸盐。

3.根据权利要求2所述的一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法,其特征在于蒸汽升温减压蒸馏中所使用的蒸汽为生产中的余热尾气。

说明书

甲基环戊烯醇酮生产中高氨氮母液废水的处理方法

技术领域

本发明涉及一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法。

背景技术

甲基环戊烯醇酮是一种食用香料,但是生产中会产生大量高盐高氨氮废水。目前对于高盐高氨氮废水的处理是一个世界性的难题,现在的污水处理厂大多采用稀释后生物处理法,此方法成本小,而且不会造成二次污染,但局限在于处理能力差,远远不能达到化工企业生产的需求。另一种方法是蒸发处理,能够满足一定规模的化工生产需要,但过程中对于能源消耗要求过高,成本太大,而且产生的废渣也很难处理,造成二次污染。

发明内容

本发明的目的在于解决现有技术中甲基环戊烯醇酮生产中高氨氮母液废水处理的问题,提供一种甲基环戊烯醇酮生产中高氨氮母液废水的处理方法。

具体技术方案

一种甲基环戊烯醇酮(MCP)生产中高氨氮母液废水的处理方法,其特征在于包括以下步骤:

a.将生产岗位产生的高氨氮母液送入母液槽计量后,用母液泵抽入萃取釜,加入母液体积0.2-0.3倍的萃取剂(氯仿),搅拌25-35分钟,静置2.5-3.5小时后分层,分出水相与有机相;

b.将有机相用泵抽入蒸馏釜进行减压蒸馏,温度保持在40~45℃回收萃取剂,馏出的萃取剂(氯仿)经冷凝后入回收槽可循环使用,剩余物则进一步提取利用;

c.将蒸馏的剩余物加100-200L的母液搅拌后,送入冷冻结晶釜盐水降温至10~13℃,保温25-35分钟后后放入离心机甩料,得MCP粗品,废水入地槽,送污水站处理。

在上述技术方案基础上,有如下进一步的改进方案:

将a步骤萃取分出的水相用泵抽入脱色釜,加18-22kg活性炭升温至80~85℃,保温25-35分钟后压滤,将滤液送至蒸馏釜,减压蒸馏,蒸出水入水槽,蒸出液体的75%左右,停蒸,送入冷冻结晶釜降温,结晶釜降温至5~7℃,保温30分钟后离心甩干得二甲胺盐酸盐。

上述d步骤中,滤液蒸馏所需的蒸汽为生产中的余热尾气。

本发明的优点在于可以回收MCP粗品,使用余热尾气蒸发废水,回收二甲胺盐酸盐,达到清洁环保,资源回收利用的多重功效。