申请日2012.01.04

公开(公告)日2014.01.22

IPC分类号C01F17/00; C02F9/10; C01C1/16

摘要

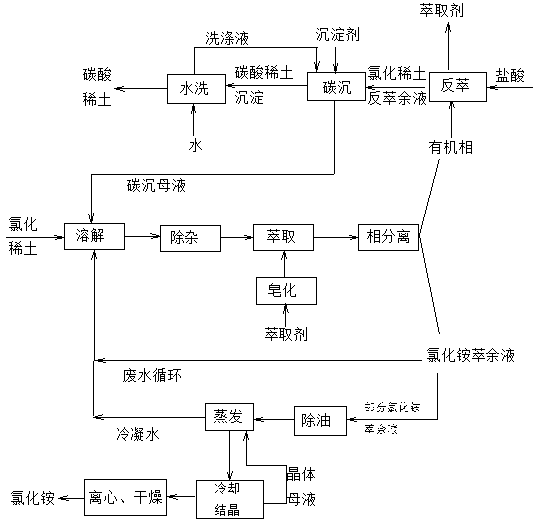

一种稀土氯化铵废水的处理方法,属于废水处理领域。本发明所述稀土氯化铵废水的处理方法,包括:氯化稀土溶解、有机相皂化、萃取分离、废水循环、反萃、碳沉、水洗、蒸发、冷却结晶。该处理方法将稀土萃取分离产生的氯化铵萃余液和碳沉母液作为氯化稀土的溶剂循环使用,使废水中氯化铵浓度提高,以利于氯化铵的蒸发浓缩,降低能源消耗。同时回用碳酸稀土沉淀的洗涤液配制沉淀剂,节约水资源。本发明回收的成品中氯化铵的质量分数以干基计为91.7~96.5%,经济效益突出,废水回用,实现了稀土废水的“零排放”。

摘要附图

权利要求书

1.一种稀土氯化铵废水的处理方法,其特征是按以下步骤:

(1)将氯化稀土溶解,溶液中稀土氧化物浓度为150~300g/L,过滤除杂后得氯化稀土料液;

(2)用煤油将萃取剂稀释至1.5mol/L,再用氨水皂化,皂化度为35-45%;

(3)将步骤(1)获得的氯化稀土料液与步骤(2)皂化好的有机相混合、静置,使氯化铵萃余液和含稀土元素的有机相分离;

(4)将步骤(3)中的氯化铵萃余液返回步骤(1),重复步骤(1)至(3),循环2~5次,使氯化铵萃余液中氯化铵浓度提高;

(5)用盐酸对步骤(3)分离出的有机相进行反萃,得氯化稀土反萃余液;

(6)向步骤(5)得到的氯化稀土反萃余液中加入碳酸氢铵或碳酸铵沉淀剂,得到碳酸稀土沉淀,碳沉母液返回步骤(1);

(7)用水洗涤碳酸稀土沉淀,洗涤液返回步骤(6);

(8)抽取步骤(4)制得的氯化铵萃余液体积的1/3~1/2,经除油、蒸发浓缩后,液体中氯化铵质量分数为37~42%,蒸发后的冷凝水返回步骤(1);

(9)将步骤(8)蒸发浓缩后得到的液体冷却结晶,析出的氯化铵晶体经离心分离、干燥后得氯化铵成品,晶体母液返回步骤(8);

所述步骤(2)萃取剂为2-乙基己基磷酸单2-乙基己基酯或二(2-乙基己基)磷酸;

所述步骤(3)稀土料液与有机相以0.1~10:1的体积比混合;

所述步骤(5)的盐酸浓度为6~8mol/L;

所述步骤(5)盐酸与有机相的体积比为0.5~1.0:1。

说明书

一种稀土氯化铵废水的处理方法

技术领域

本发明属于废水处理领域。

背景技术

我国稀土行业每年产生废水2000多万吨,废水中氨氮含量300~5000mg/L,超出国家规定标准十几倍甚至几百倍。氨氮废水大部分是由P507皂化、单一稀土分离及碳沉铵盐工艺产生的,废水中氯化铵的质量浓度高达11000 mg/L,不仅造成巨大的资源浪费,同时也对生态环境产生严重的威胁。

由于稀土铵盐废水中COD仅200mg/L左右,废水可生化性很低,反硝化时碳源严重不足,不适于生物法处理。目前稀土冶炼废水的主要处理工艺包括:

1)蒸发浓缩法:包括直接蒸发浓缩或是通过预处理如电渗析、反渗透等方法进一步蒸发浓缩回收废水中的铵盐。直接蒸发浓缩工艺简单,废水可回用,理论上可达到“零排放”,但是铵盐浓度较低使得能耗高。后者则工艺流程较长,操作困难,例如使用电渗析-蒸发浓缩法时,由于稀土废水水质不稳定,导致电渗析浓缩的影响因素较多,同时电流和水量很难控制,而且成本颇高。

2)折点氯化:折点氯化是将氯气或次氯酸钠加入到废水中,当加入量达到某一点时,废水中氯含量较低,而氨氮趋于零,使氨氮被氧化为N2而达到去除氨氮的目的。

该法在处理高浓度氨氮废水时需要消耗大量试剂,只适用于低浓度氨氮废水的处理,处理成本较高,且反应过程可能产生一氯化胺废气造成二次污染。

3)氨吹脱:将气体通入水中,使气液相充分接触,通过调节pH值,使废水中溶解的游离氨穿过气液界面向气相转移,从而达到脱除氨氮的目的。

吹脱出的氨可以回收利用,氨吹脱处理效果稳定,操作简单,运行费用较低。但是吹脱效果受pH影响较大,需要加入石灰调整pH值,很容易在水中生成碳酸钙堵塞塔板,且吹脱处理的氨气会进入大气造成二次污染。

4)化学沉淀法:通过在废水中投加含镁化合物和磷酸或磷酸氢镁,生成磷酸铵镁沉淀,从而去除废水中的氨氮。得到的MgNH4PO4是一种长效复合肥,可做堆肥和花园土壤,也可以作为结构制品的阻燃剂或耐火砖等。用化学沉淀法处理效果稳定,不受温度、水中毒素的影响,设计和操作简单。但是化学药剂费用较高,且经沉淀处理后还需进一步处理才能达到排放标准,增大了工艺复杂性及处理成本。

5)离子交换法:即在固体颗粒和液体界面上发生的离子交换过程,常用沸石做吸收剂吸附氨氮,该法交换树脂再生频繁,增大了工艺复杂性,只适于低浓度氨氮废水的处理。

6)反渗透-电渗析法:即利用膜的选择透过性进行氨氮脱除的一种方法。该法操作方便,氨氮回收率高无二次污染。但其对钙含量较高的稀土废水必须进行预处理,且反渗透、电渗析投资较大。

上述处理稀土废水的方法只是为了获得达标排放的目的,排放的废水中还存在大量氯化铵,造成水、铵盐等资源的浪费。

发明内容

本发明旨在提供一种稀土废水中氯化铵的回收处理方法,该法将稀土萃取分离产生的氯化铵萃余液、碳沉母液及碳酸稀土沉淀洗涤液直接回用,解决了目前稀土废水回收利用率不高的技术问题。

本发明公开了一种稀土氯化铵废水的处理方法,包括下列步骤。

(1)氯化稀土溶解:将氯化稀土溶解,溶液中稀土氧化物浓度为150~300g/L,过滤除杂后得氯化稀土料液。

(2)有机相皂化:用煤油将萃取剂稀释至1.5mol/L,再用氨水皂化,皂化度为35-45%。

(3)萃取分离:将步骤(1)获得的氯化稀土料液与步骤(2)皂化好的有机相混合、静置,使氯化铵萃余液和含稀土元素的有机相分离。

(4)废水循环:将步骤(3)中的氯化铵萃余液返回步骤(1),重复步骤(1)至(3),循环2~5次,使氯化铵萃余液中氯化铵浓度提高。

(5)反萃:用盐酸对步骤(3)分离出的有机相进行反萃,得氯化稀土反萃余液。

(6)碳沉:向步骤(5)得到的氯化稀土反萃余液中加入碳酸氢铵或碳酸铵沉淀剂,得到碳酸稀土沉淀,碳沉母液返回步骤(1)。

(7)水洗:用水洗涤碳酸稀土沉淀,洗涤液返回步骤(6)。

(8)蒸发:抽取步骤(4)制得的氯化铵萃余液体积的1/3~1/2,经除油、蒸发浓缩后,液体中氯化铵质量分数为37~42%,蒸发后的冷凝水返回步骤(1)。

(9)冷却结晶:将步骤(8)蒸发浓缩后得到的液体冷却结晶,析出的氯化铵晶体经离心分离、干燥后得氯化铵成品,晶体母液返回步骤(8)。

步骤(9)所得成品中氯化铵的质量分数以干基计为91.7~96.5%。

所述步骤(2)萃取剂为P507(2-乙基己基磷酸单2-乙基己基酯)或P204(二(2-乙基己基)磷酸)。

所述步骤(3)稀土料液与有机相以0.1~10:1的体积比混合。

所述步骤(5)的盐酸浓度为6~8mol/L。

所述步骤(5)盐酸与有机相的体积比为0.5~1.0:1。

本发明简化了现有稀土氯化铵废水处理工艺,使用连续的闭路循环工艺将氯化铵废水浓度提高,以提高氯化铵的回收率,实现氯化铵废水的“零排放”,既节约了能源,又减少了环境污染。该工艺生产成本较低,从废水中回收的成品中氯化铵的质量分数以干基计为91.7~96.5%,经济效益颇高。