申请日2012.01.04

公开(公告)日2013.07.10

IPC分类号C02F1/58; C02F1/72

摘要

本发明提供一种原料废水进入反应器处理前进行脱盐预处理的方法和装置,将原料废水与少量氧化剂混合,使温度调节到超临界状态,将盐类成分进行分离的装置和方法。原料废水通过本发明所述的装置和方法可以除去大部分溶解于原料废水中的盐分,防止后续的原料废水超临界水处理系统的堵塞。还可以通过设置耐腐蚀/磨蚀衬层,达到抗腐蚀/磨蚀效果,延长设备使用寿命。

摘要附图

权利要求书

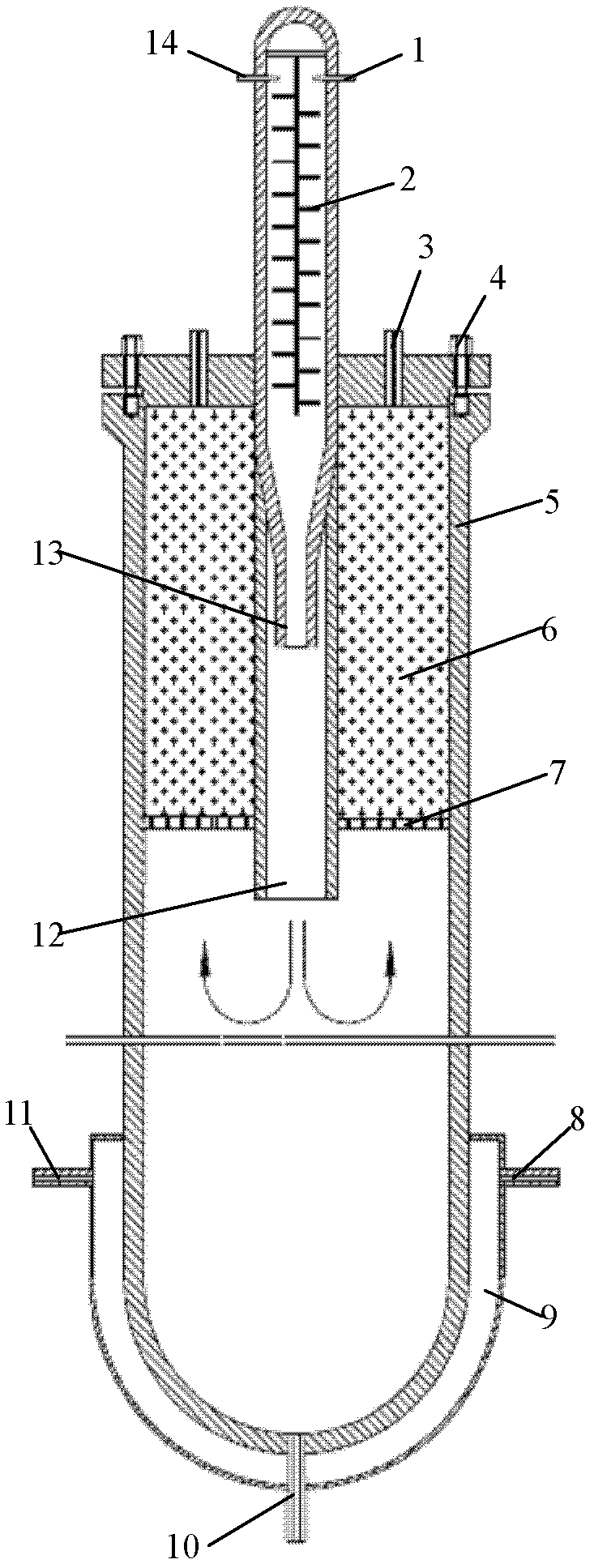

1.一种废水除盐装置,用于除去原料废水中的盐分,包括:

立式压力容器主体,该立式压力容器主体具有器壁(5),该立式 压力容器主体具有封闭的底部和向上开口的顶部;

密封盖,设置在所述立式压力容器主体的顶部,并与所述顶部的 边缘密封连接,所述密封盖和所述器壁(5)围成内部空间;

进入管道,贯穿地设置在所述密封盖上,所述进入管道开口于所 述内部空间内,形成混合物料入口(12),用于使物料进入所述内部空 间;以及

渣水出口,设置在所述立式压力容器主体的底部,用于排出富集 盐分的原料废水;

其中:所述进入管道的顶部是封闭的,在所述进入管道的顶部下 方且所述密封盖的上方,设有供所述原料废水进入的原料废水入口(1) 和供氧化剂进入的氧化剂入口(14)。

2.如权利要求1所述的废水除盐装置,其特征在于:所述原料废 水入口(1)方向和所述氧化剂入口(14)方向形成夹角,以使从废水 入口进入的亚临界状态的原料废水与从氧化剂入口进入的氧化剂相互 混合,以发生氧化反应,进而至少使所述进入管道内形成超临界区域。

3.如权利要求2所述的废水除盐装置,其特征在于:所述立式压 力容器主体的下部周围设有冷却夹套(9),从而使得所述立式压力容 器主体的内部空间的下部形成亚临界区域,所述亚临界区域的温度低 于所述超临界区域的温度。

4.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于: 所述进入管道呈立式细长形状,在所述原料废水入口(1)和所述氧化 剂入口(14)的下方的所述进入管道内设有用以使原料废水与氧化剂 进一步混合的折流挡板(2)。

5.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于: 还包括喷嘴,所述喷嘴套设在所述进入管道内,所述喷嘴的截面自上 而下逐渐减小,并且所述进入管道的下端为混合物料入口(12),所述 喷嘴的下端为喷嘴出口端,所述喷嘴的出口端的水平高度高于所述混 合物料入口(12)的水平高度。

6.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于:

所述冷却夹套(9)设有冷却介质入口(8)和冷却介质出口(11), 冷却介质在所述冷却夹套(9)中流动。

7.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于:

所述立式压力容器主体的底部整体呈锥形或椭圆形;所述进入管 道的混合物料入口(12)呈上小下大的倒置漏斗形。

8.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于: 还包括遮流挡板(7),所述遮流挡板(7)的最低处高于所述混合物料 入口(12),所述遮流挡板(7)中穿设有多个孔隙,在所述遮流挡板 (7)的上方的内部空间内设有填料,并且,

所述密封盖中上设有至少一个脱盐后流体出口(3),用于排出在 所述装置内经过脱盐的脱盐后流体。

9.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于:

形成亚临界区域的所述立式压力容器主体的内部空间的下部区域 的内壁设有呈波纹状的螺旋导流槽(15)。

10.如权利要求1-3中的任一项所述的废水除盐装置,其特征在于:

所述立式压力容器主体的器壁(5)内部设有用以延长设备使用寿 命的耐腐蚀/磨蚀涂层。

11.如权利要求8所述的废水除盐装置,其特征在于:

所述填料为TiO2、ZrO2、钇稳定的ZrO2、活性炭中的一种或多 种物质,填料结构为球形、棒形、中空管形状中的一种或多种,填料 当量直径为1至10mm。

12.如权利要求1-11中的任一项所述的废水除盐装置,其特征在 于:

所述氧化剂为液氧或者双氧水,进入所述废水除盐装置前,所述 氧化剂的温度为常温至600℃,压力为17至40MPa;所述氧化剂的添 加量为原料所含碳被全部氧化所耗氧量的1至30%。

13.一种采用权利要求1-12中的任一项所述的废水除盐装置除去 原料废水中的盐分的方法,所述方法包括下列步骤:

从所述原料废水入口(1)供入原料废水,所述原料废水为亚临界 状态;

从所述氧化剂入口(14)供入氧化剂,进入所述氧化剂入口(14) 之前,所述氧化剂的温度为常温至600℃,所述氧化剂的压力大于所 述除盐装置内的压力;

使所述原料废水与所述氧化剂相互混合,发生氧化反应,使亚临 界状态的原料废水变为超临界状态,使得盐分从超临界状态的原料废 水中析出。

14.如权利要求13所述的方法,其特征在于:还包括以下步骤:

对所述废水除盐装置的下部进行降温,使所述变为超临界状态的 原料废水中的水部分地变为亚临界状态,所述亚临界状态的温度低于 所述超临界状态的温度;

使从超临界状态的原料废水中析出的盐分溶解在亚临界水中,以 使盐分在亚临界水中富集;以及

将富集了盐分的亚临界水从所述废水除盐装置的底部排出。

15.如权利要求13所述的方法,其特征在于:所述方法还包括:

使所述析出盐分后的处于超临界状态的原料废水经过所述遮流挡 板(7),穿过所述内部空间的填料,并经由所述脱盐后流体出口(3) 从所述废水除盐装置中排出。

16.如权利要求13-15中的任一项所述的方法,其特征在于:

所述氧化剂为液氧或者双氧水;所述氧化剂的添加量为原料所含 有机质被全部氧化所耗氧量的1至30%。

说明书

废水的混合除盐方法及装置

技术领域

本发明涉及一种废水的混合除盐方法及装置,所述方法和装置尤 其能够用于超临界水技术的大规模工业化应用等领域。

背景技术

染料、农药、医药、石油化工等行业生产过程中会产生高盐废水。 对其进行初步脱盐处理后可以进行超临界水处理,将废水进行净化, 达到排放标准。

另外,超临界水(Supercritical Water,SCW:温度为374℃以上、 并且压力为22.1MPa以上)具有与常温常压水及亚临界水完全不同的 物理化学性质,典型的如比热容大、传热系数高、扩散系数大、离子 积高、粘度低、介电常数小、电离常数小、密度小且随压力改变、与 有机物和气体完全互溶等。因此,SCW在环保、化工、煤气化、核电 和火电、新材料合成等领域有广泛的应用前景。然而,目前SCW仅 在火电工业中得到了成功应用,在其他领域的推广还处于尝试性阶段, 缺乏工业化实践经验。

限制超临界水技术大规模工业化应用的主要问题是超临界过程中 无机盐的析出造成的堵塞问题以及设备的腐蚀/磨蚀。实际存在的问题 至少包括:超临界水、氧和有机无机污染物、固体颗粒等会造成设备 的堵塞、腐蚀和磨蚀,降低设备的使用寿命,提高生产成本,同时还 存在安全隐患。

在西安交通大学的专利201010516881.4中描述了一种废有机物的 超临界水处理用预脱盐器(本发明所附的图5即为该专利的一幅附 图),该脱盐器存在以下缺点:

1、通过电加热、加热炉以及换热形式使物料达到超临界状态,设 备本体加热对加热设备的性能要求较高,且耗能高;

2、冷却器盘管设置在除盐器内部对含无机盐的渣水的导出会造 成影响,严重时可能会引起堵塞;

3、排渣口部分呈平面,这种结构非常容易造成固体颗粒的堆积;

4、单层过滤挡板过滤效果较差;

5、该脱盐器无法抵制无机盐等腐蚀因素的腐蚀以及固体颗粒的 冲刷磨蚀。

发明内容

为解决上述现有技术中存在的诸多问题,本发明提供了一种废水 除盐装置以及利用该装置对废水除去原料废水中的盐分的方法。

根据本发明的第一方面,本发明提供一种废水除盐装置,用于除 去原料废水中的盐分,所述装置包括:立式压力容器主体,该立式压 力容器主体具有器壁,该立式压力容器主体具有封闭的底部和向上开 口的顶部;密封盖,设置在所述立式压力容器主体的顶部,并与所述 顶部的边缘密封连接,所述密封盖和所述器壁围成内部空间;进入管 道,贯穿地设置在所述密封盖上,所述进入管道开口于所述内部空间 内,形成混合物料入口,用于使物料进入所述内部空间;以及渣水出 口,设置在所述立式压力容器主体的底部,用于排出富集盐分的原料 废水;其中:所述进入管道的顶部是封闭的,在所述进入管道的顶部 下方且所述密封盖的上方,设有供所述原料废水进入的原料废水入口 和供氧化剂进入的氧化剂入口。

优选地,所述原料废水入口方向和所述氧化剂入口方向形成夹角, 以使从废水入口进入的亚临界状态的原料废水与从氧化剂入口进入的 氧化剂相互混合,以发生氧化反应,进而至少使所述进入管道内形成 超临界区域(其中的温度为374℃以上、并且压力为22.1MPa以上)。 在本发明的一种实施方式中,所述立式压力容器主体的内部空间的上 部也形成超临界区域。

优选地,所述立式压力容器主体的下部周围设有冷却夹套,从而 使得所述立式压力容器主体的内部空间的下部形成亚临界区域,所述 亚临界区域的温度低于所述超临界区域的温度。

优选地,所述进入管道呈立式细长形状,在所述原料废水入口和 所述氧化剂入口的下方的所述进入管道内设有用以使原料废水与氧化 剂进一步混合的折流挡板。优选地,所述进入管道呈立式细长形状, 在所述原料废水入口和所述氧化剂入口的下方的所述进入管道内设有 用以使原料废水与氧化剂进一步混合的折流挡板。

优选地,所述废水除盐装置还包括喷嘴,所述喷嘴套设在所述进 入管道内,所述喷嘴的截面自上而下逐渐减小,并且所述进入管道的 下端为混合物料入口,所述喷嘴的下端为喷嘴出口端,所述喷嘴的出 口端的水平高度高于所述混合物料入口的水平高度。

优选地,所述冷却夹套设有冷却介质入口和冷却介质出口,冷却 介质在所述冷却夹套中流动。

优选地,所述立式压力容器主体的底部整体呈锥形或椭圆形;所 述进入管道的混合物料入口呈上小下大的倒置漏斗形。

优选地,所述废水除盐装置还包括遮流挡板,所述遮流挡板的最 低处高于所述混合物料入口,所述遮流挡板中穿设有多个孔隙,在所 述遮流挡板的上方的内部空间内设有填料,并且,所述密封盖中上设 有至少一个脱盐后流体出口,用于排出在所述装置内经过脱盐的脱盐 后流体。

优选地,形成亚临界区域的所述立式压力容器主体的内部空间的 下部区域的内壁设有呈波纹状的螺旋导流槽。

优选地,所述立式压力容器主体的器壁内部设有用以延长设备使 用寿命的耐腐蚀/磨蚀涂层。

根据本发明的另一方面,本发明提供一种采用如上所述的废水除 盐装置除去原料废水中的盐分的方法,所述方法基本包括下列步骤:

从所述原料废水入口供入原料废水,所述原料废水为亚临界状态;

从所述氧化剂入口供入氧化剂,进入所述氧化剂入口之前,所述 氧化剂的温度为常温至600℃,所述氧化剂的压力大于所述除盐装置 内的压力;

使所述原料废水与所述氧化剂相互混合,发生氧化反应,使亚临 界状态的原料废水变为超临界状态,使得盐分从超临界状态的原料废 水中析出。

优选地,所述方法还包括:对所述废水除盐装置的下部进行降温, 使所述变为超临界状态的原料废水中的水部分地变为亚临界状态,所 述亚临界状态的温度低于所述超临界状态的温度;使从超临界状态的 原料废水中析出的盐分溶解在变为亚临界状态的水中,以使盐分在亚 临界状态的水中富集;以及,将富集了盐分的亚临界状态的水从所述 废水除盐装置的底部排出。

优选地,所述方法还包括:所述析出盐分后的处于超临界状态的 原料废水经过所述遮流挡板,穿过所述内部空间的填料,并经由所述 流体出口从所述废水除盐装置中排出。

优选地,所述原料废水的温度为300至400℃,压力为15至 35MPa。

优选地,所述氧化剂为液氧或者双氧水;所述氧化剂的添加量为 原料所含有机质被全部氧化所耗氧量的1至30%。

在上述过程中:本发明通过向所述超临界除盐装置中加入氧化剂 的方式,使原料废水发生氧化反应放热,进而使原料废水变为超临界 状态,此时,溶解在原料废水中的盐分的溶解度急剧减小,并从原料 废水中析出,超临界状态的废水与盐分的密度差,使二者的流动路径 发生分离,析出的盐分下行,而超临界状态的原料废水上行,实现流 动路径的分离;采用在该除盐设备底部设置冷却夹套对设备底部进行 冷却,温度的降低,使原料废水中小部分超临界状态水变为亚临界状 态,形成集盐除盐区,在亚临界状态,水对于盐分的溶解能力(溶解 度)大大增加,从而使得沉降到亚临界水中的盐分溶解其中;该除盐 设备可实现连续运行,盐分的析出和溶解过程都是连续进行的,使该 除盐设备底部的集盐除盐区的亚临界水中的盐分浓度逐渐增加,实现 盐分的连续富集;集盐除盐区底部的总体形状可以呈现锥形或椭圆形, 有利于富集盐分的水的排出;上行的、被基本上脱盐后的超临界状态 的原料废水,流经遮流挡板,穿过填料区域,被在该填料区域中的填 料进一步滤除脱盐后超临界流体所携带的微量固体盐分之后,从流体 出口排出。该除盐设备本体无需设置加热设备,通过将原料废水与少 量氧化剂的混合,发生氧化反应达到超临界状态,从而节省了加热设 备的投资和占用的空间、以及其对能源的消耗;设备内设置多层折流 挡板及喷嘴结构可以进一步促进原料与氧化剂混合,使氧化反应更加 完全;在该除盐设备内可以装设耐腐蚀/磨蚀涂层,以延长设备使用寿 命。