申请日2014.05.29

公开(公告)日2014.08.06

IPC分类号F23G7/00; C02F11/12

摘要

本发明公开了一种污泥处理的工艺装置及处理方法,包括污泥处理装置和废气处理装置,污泥处理装置包括污泥运输车、加热搅拌减水池、污泥泵、水泥回转窑和熟料冷却机,废气处理装置包括进口风机、出口风机、高温风机、预热器、除臭器、湿废气排出管、电除尘器和烟囱,含水量大于80%的污泥经过减水处理降低污泥的含水量,再经过焚烧处理制成水泥熟料的一部分,最后进行废烟气的处理,节能环保。本发明的工艺流程简捷而完整,投资成本低,对热烟气回收利用,且不需要消耗燃料,节能环保。

权利要求书

1.一种污泥处理的工艺装置,其特征在于,包括污泥处理装置和废气处理装置;

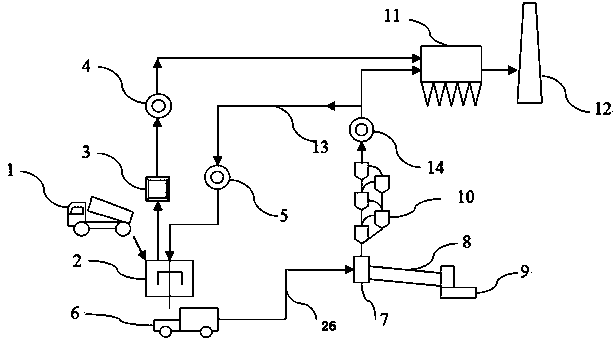

所述污泥处理装置包括污泥运输车(1)、加热搅拌减水池(2)、污泥泵(6)、窑尾热烟室(7)和水泥回转窑(8);所述加热搅拌减水池(2)包括污泥储存池、电机传动装置(19)和污泥卸料机构,所述污泥卸料机构包括支承架(20)、调速机构(23)和螺旋叶片(24),所述污泥储存池的上部设有污泥进料口(22),污泥进料口(22)边缘设有活动密封盖板(17),活动密封盖板(17)上设有液压传动装置,所述热烟气通入管(16)垂直安装在污泥储存池中央,且与电机传动装置(19)连接,热烟气通入管(16)的下端通过止推轴承(25)支撑在污泥储存池底部,热烟气通入管(16)的上端与窑尾热烟气管道联接,热烟气通入管(16)上安装联结有若干层与热烟气通入管(16)相通的搅拌通气管(18),且每层搅拌通气管(18)上开设有多个通气孔,每层搅拌通气管(18)在污泥储存池的平面方向呈放射状分布多个分支,所述污泥卸料机构的支承架(20)固定在止推轴承(25)与污泥储存池底部之间,所述调速机构(23)安装在止推轴承(25)的下端,所述螺旋叶片(24)固定在调速机构(23)下端,螺旋叶片(24)的下端为污泥卸料口(21);所述污泥泵(6)固定安装在污泥储存池的污泥卸料口(21)下方,所述污泥泵(6)出口连接的污泥输送管道(26)通过窑尾热烟室(7)伸入水泥回转窑(8)尾端;

所述废气处理装置包括进口风机(5)、出口风机(4)、除臭器(3)、湿废气排出管(15)和电除尘器(11),所述进口风机(5)通过风管(13)将热烟气导入热烟气通入管(16),所述湿废气排出管(15)固设于污泥储存池的上部,所述除臭器(3)通过风管(13)与湿废气排出管(15)连接,所述出口风机(4)通过风管(13)连接在除臭器(3)和电除尘器(11)之间,电除尘器(11)的出口连接有烟囱(12)。

2.根据权利要求1所述的污泥处理的工艺装置,其特征在于,进入污泥加热搅拌减水池(2)的污泥水分含量大于等于80%,通入污泥加热搅拌减水池(2)的热烟气的温度控制在小于300℃。

3.采用如权利要求1或2所述的一种污泥处理的工艺装置处理污泥的方法,其特征在于,具体处理流程如下:

第一,污泥的减水处理,污水处理厂产生的含水量大于80%的污泥由污泥运输车(1)运载,打开污泥加热搅拌减水池(2)的活动密封盖板(17),污泥直接经污泥进料口(22)卸入污泥储存池,启动电机传动装置(19),分布在污泥储存池内的搅拌通气管(18)以热烟气通入管(16)为旋转中心进行机械搅拌,搅拌通气管(18)的搅拌速度为0.5~5转/min,在污泥充满污泥储存池后关闭活动密封盖板(17),由热烟气通入管(16)通入温度低于300℃的热烟气,热烟气经搅拌通气管(18)的通气孔进入污泥中并与污泥进行热交换,同时启动出口风机(4)、除臭器(3)和电除尘器(11),经过一段时间的加热搅拌,污泥中水分大量蒸发,当污泥的含水量降低到50~70%时,停止通气加热并准备进行污泥的焚烧处理;

第二,污泥的焚烧处理,反向转动污泥加热搅拌装置,使与其联动的螺旋叶片(24)的旋转方向变成向下推送污泥的方向,污泥通过螺旋叶片(24)的推送卸入污泥泵(6),然后由污泥泵(6)泵入水泥回转窑(8)内进行焚烧,焚烧后的灰分掺入水泥生料中,并与其它生料组分在1400~1500℃的高温下烧成水泥熟料,通过水泥回转窑(8)进入熟料冷却机(9),冷却后进入后续的水泥制成系统;

第三,湿废气的处理,污泥中的水分经加热蒸发产生湿废气,并通过湿废气排出管(15)进入除臭器(3)进行除臭处理,然后经出口风机(4)进入电除尘器(11)进行静电除尘处理,最后由烟囱(12)排出。

说明书

一种污泥处理的工艺装置及处理方法

技术领域

本发明涉及废弃物处置利用领域,具体是一种利用加热搅拌减水池和水泥窑处理城市污泥的工艺装置及处理方法。

背景技术

污泥是城市污水处理厂净化污水过程产生的沉积物,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。污泥的含水量较高,一般为80%左右,不易脱水,污泥中含有大量的病原菌、寄生虫,还有Cu、Zn、Cr、Hg等重金属以及其它有害化合物。

污泥现有的处理方式主要有卫生填埋、农用以及焚烧等。污泥卫生填埋不仅占用大量土地,同时其渗滤液还会对土地和地下水形成污染隐患;农用堆肥方式虽然可以有效利用污泥,但是污泥中的病原体、重金属会造成耕地土壤的严重污染;焚烧炉焚烧方式存在致癌物质二噁英的产生条件,周边居民的抵触情绪极大,还有约10%的有毒灰烬需二次无害化处理,且设备投资大,处理费用高。

利用水泥窑炉协同处理城市污泥技术是指,在不影响既有水泥窑炉正常生产水泥的同时,在适当工位将污泥喂入水泥烧成系统,达到污泥处理与水泥生产协同进行的目的。该方法是目前世界上公认的处理城市废弃物的无害化程度最高、成本最低、投资最省的主要方法。污泥的主要化学成分与水泥粘土原料相近,其焚烧灰烬将生成水泥熟料矿物,所含重金属将在1450℃高温下嵌入水泥熟料矿物晶格而形成固溶体;特别地,污泥喂入水泥窑炉的工位温度>900℃,不存在二噁英生成的温度条件,利用既有水泥窑炉就可完成,设备投资小。目前国内现有的利用水泥窑炉处理城市污泥工艺主要方式是直接泵送污泥入窑焚烧,将高含水率的污泥喂入水泥窑炉,必然增大水泥烧成的能耗而增加水泥生产成本。

发明内容

本发明的目的在于提供一种节能环保、投资成本低的污泥处理的工艺装置及处理方法,利用水泥窑尾废气余热蒸发污泥水份,降低污泥的入窑含水率,从而减少协同处理能耗,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种污泥处理的工艺装置,包括污泥处理装置和废气处理装置;

所述污泥处理装置包括污泥运输车、加热搅拌减水池、污泥泵、窑尾热烟室和水泥回转窑;所述加热搅拌减水池包括污泥储存池、电机传动装置和污泥卸料机构,所述污泥卸料机构包括支承架、调速机构和螺旋叶片,所述污泥储存池的上部设有污泥进料口,污泥进料口边缘设有活动密封盖板,活动密封盖板上设有液压传动装置,所述热烟气通入管垂直安装在污泥储存池中央,且与电机传动装置连接,热烟气通入管的下端通过止推轴承支撑在污泥储存池底部,热烟气通入管的上端与窑尾热烟气管道联接,热烟气通入管上安装联结有若干层与热烟气通入管相通的搅拌通气管,且每层搅拌通气管上开设有多个通气孔,每层搅拌通气管在污泥储存池的平面方向呈放射状分布多个分支,所述污泥卸料机构的支承架固定在止推轴承与污泥储存池底部之间,所述调速机构安装在止推轴承的下端,所述螺旋叶片固定在调速机构下端,螺旋叶片的下端为污泥卸料口;所述污泥泵固定安装在污泥储存池的污泥卸料口下方,所述污泥泵出口连接的污泥输送管道通过窑尾热烟室伸入水泥回转窑尾端;

所述废气处理装置包括进口风机、出口风机、除臭器、湿废气排出管和电除尘器,所述进口风机通过风管将热烟气导入热烟气通入管,所述湿废气排出管固设于污泥储存池的上部,所述除臭器通过风管与湿废气排出管连接,所述出口风机通过风管连接在除臭器和电除尘器之间,电除尘器的出口连接有烟囱。

作为本发明进一步的方案:进入污泥加热搅拌减水池的污泥水分含量大于等于80%,通入污泥加热搅拌减水池的热烟气的温度控制在小于300℃。

一种采用污泥处理的工艺装置处理污泥的方法,具体处理流程如下:

第一,污泥的减水处理,污水处理厂产生的含水量大于80%的污泥由污泥运输车运载,打开污泥加热搅拌减水池的活动密封盖板,污泥直接经污泥进料口卸入污泥储存池,启动电机传动装置,分布在污泥储存池内的搅拌通气管以热烟气通入管为旋转中心进行机械搅拌,搅拌通气管的搅拌速度为0.5~5转/min,在污泥充满污泥储存池后关闭活动密封盖板,由热烟气通入管通入温度低于300℃的热烟气,热烟气经搅拌通气管的通气孔进入污泥中并与污泥进行热交换,同时启动出口风机、除臭器和电除尘器,经过一段时间的加热搅拌,污泥中水分大量蒸发,当污泥的含水量降低到50~70%时,停止通气加热并准备进行污泥的焚烧处理;

第二,污泥的焚烧处理,反向转动污泥加热搅拌装置,使与其联动的螺旋叶片的旋转方向变成向下推送污泥的方向,污泥通过螺旋叶片的推送卸入污泥泵,然后由污泥泵泵入水泥回转窑内进行焚烧,焚烧后的灰分掺入水泥生料中,并与其它生料组分在1400~1500℃的高温下烧成水泥熟料,通过水泥回转窑进入熟料冷却机,冷却后进入后续的水泥制成系统;

第三,湿废气的处理,污泥中的水分经加热蒸发产生湿废气,并通过湿废气排出管进入除臭器进行除臭处理,然后经出口风机进入电除尘器进行静电除尘处理,最后由烟囱排出。

与现有技术相比,本发明的有益效果是:

1、投资成本低,本发明提出的污泥加热搅拌减水池,是在污泥焚烧处理本身所必不可少的污泥储存设施的基础上,增添加热装置、蒸发污泥水份以获得显著的减水效果和节能效果,因而投资成本低。

2、节能,应用改进设备后,污泥的入窑水分下降10~30%,协同焚烧污泥时的水泥烧成热耗影响值减少10%以上。

3、环保利废,利用窑尾废气余热,水泥窑尾的废气温度大都在350℃左右,利用多余的窑尾废气处理污泥,不需要消耗燃料。

4、工艺流程简捷而完整。