申请日2014.12.02

公开(公告)日2015.04.08

IPC分类号C02F11/00; B28B15/00

摘要

本发明提供了污泥制陶粒系统包括:轮碾机;均化搅拌机,设置在轮碾机的下方,用于均化轮碾机所加工完成的物料;成型设备,设置在均化搅拌机的下方,用于对均化搅拌机均化的物料进行成球定型。应用本发明的技术方案,将轮碾机、均化搅拌机和成型设备自上至下依次设置,有利于节约污泥制陶粒系统占用的场地的面积。进一步地,有利于利用重力实现物料的输送,减少物料传送的设备,降低了污泥制陶粒系统的出现故障的几率,降低了系统维护的压力。

摘要附图

权利要求书

1.一种污泥制陶粒系统,其特征在于,包括:

轮碾机(4);

均化搅拌机(7),设置在所述轮碾机(4)的下方,用于均化所述化轮碾机(4)所 加工完成的物料;

成型设备(9),设置在所述均化搅拌机(7)的下方,用于对所述均化搅拌机(7) 均化的所述物料进行成球定型。

2.根据权利要求1所述的污泥制陶粒系统,其特征在于,还包括用于为所述轮碾机(4)备 料的配料机(2),所述配料机(2)包括:

控制器;

至少两个配料斗(21),每个配料斗(21)的出料口的下方均设置有称量装置,所述 称量装置包括重量传感器,所述重量传感器与所述控制器连接。

3.根据权利要求1所述的污泥制陶粒系统,其特征在于,还包括:

配料机(2),包括配料斗(21),用于为所述轮碾机(4)备料的配料机(2);

送料机构(3),包括箕斗(31)和箕斗输送轨道,所述箕斗输送轨道由所述配料斗 (21)的出料口的下方延伸至所述轮碾机(4)的进料口的上方,所述箕斗(31)的下端 设置有出料口。

4.根据权利要求1所述的污泥制陶粒系统,其特征在于,还包括仓室(5),所述轮碾机(4)、 均化搅拌机(7)和所述成型设备(9)均设置在所述仓室(5)内。

5.根据权利要求4所述的污泥制陶粒系统,其特征在于,所述仓室(5)包括钢结构架和罩 设在所述钢结构架上的密封板。

6.根据权利要求1所述的污泥制陶粒系统,其特征在于,所述轮碾机(4)的出料口处设置 有延伸至所述均化搅拌机(7)的进料口内的导料槽(6)。

7.根据权利要求6所述的污泥制陶粒系统,其特征在于,所述导料槽(6)呈筒状。

8.根据权利要求1所述的污泥制陶粒系统,其特征在于,所述成型设备(9)为集成式搅拌 成球整形机,所述成型设备(9)包括自上至下依次设置的双轴搅拌部、成球部和整形部。

9.根据权利要求1所述的污泥制陶粒系统,其特征在于,还包括缓冲仓(8),所述缓冲仓 (8)设置在所述成型设备(9)和所述均化搅拌机(7)之间,所述缓冲仓(8)的进料 口用于接收所述均化搅拌机(7)均化的所述物料,所述缓冲仓(8)的出料口用于向所 述成型设备(9)输送所述物料。

10.根据权利要求9所述的污泥制陶粒系统,其特征在于,

所述缓冲仓(8)的所述进料口设置在所述缓冲仓(8)的上端并与所述均化搅拌机 (7)的出料口相对设置;和/或,

所述缓冲仓(8)的所述出料口设置在所述缓冲仓(8)的下端并与所述成型设备(9) 的进料口相对设置。

11.根据权利要求1所述的污泥制陶粒系统,其特征在于,还包括:

焙烧窑炉(12);

波纹挡边输送机(10),由所述成型设备(9)的出料口延伸至所述焙烧窑炉(12) 的进料口。

说明书

污泥制陶粒系统

技术领域

本发明涉及污泥处理设备领域,具体而言,涉及一种污泥制陶粒系统。

背景技术

一直以来,受困于产业水平与成本要求,我国污泥资源化处置似乎“遥遥无期”。随着技术 水平的提高,利用粘土、页岩制作建筑材料陶粒来协同处置少量污泥的方法,不断被一些陶 粒生产厂家采用。现有技术的污泥制陶粒系统存在生产场地的占地面积大、粉尘污染严重、 能耗均较大等问题,随着节能、环保意识的提高,这些问题已不容忽视、急待解决。

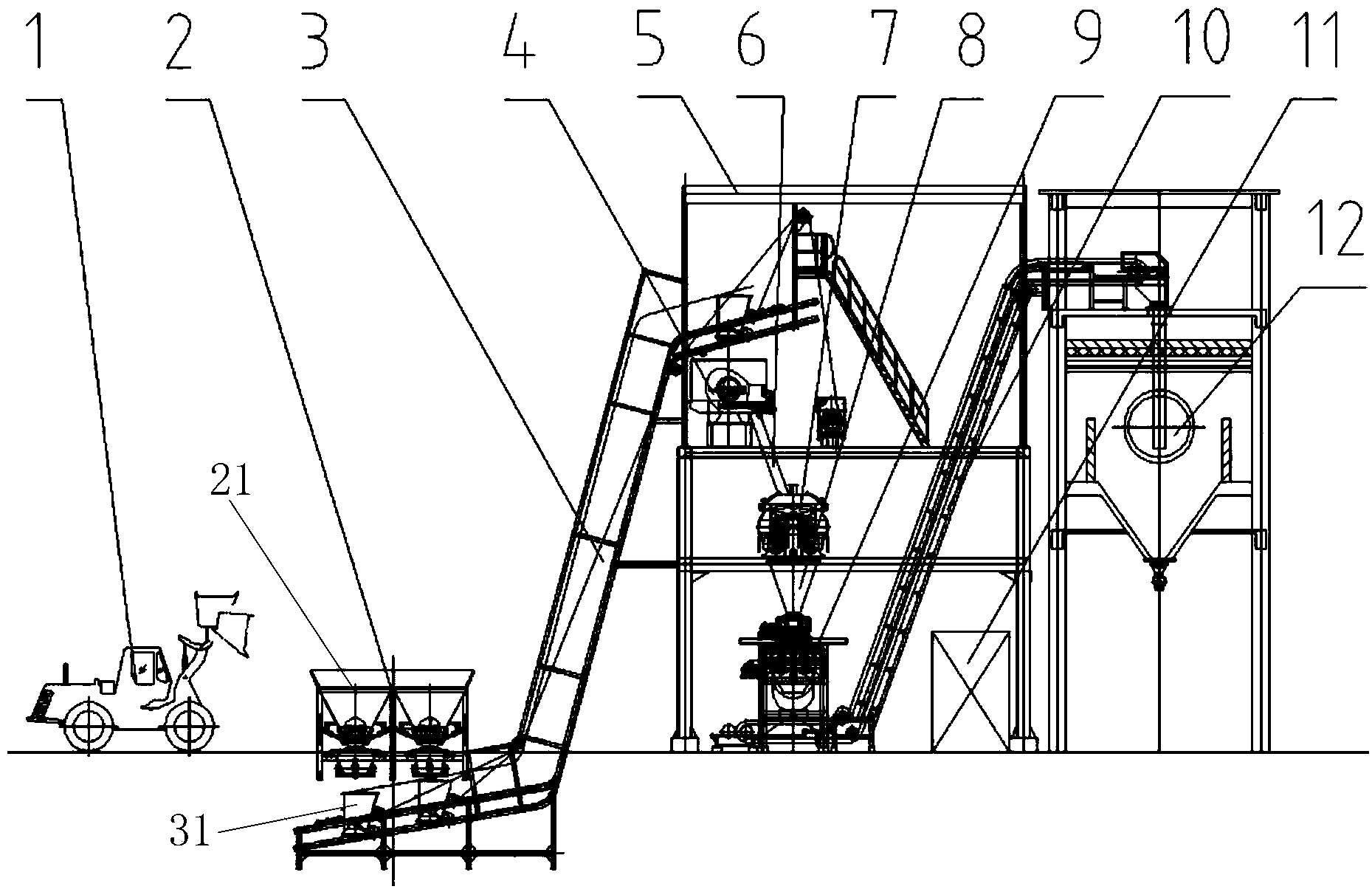

图1示出了现有技术的污泥制陶粒系统的结构示意图。图2示出了现有技术的污泥制陶 粒系统工作流程图。

首先,第一装载机1’将预先配比好的原料装入配料斗2’,经第一皮带输送机3’输送至 轮碾机4’进行轮碾;

然后,第二皮带输送机5’将轮碾后的混合物料输送至陈化料仓6’进行8小时左右的自 然均化(陈化);

再后,第二装载机7’将均化后的物料运至第三皮带输送机8’的受料斗,第三皮带输送 机8再将其输送至双轴搅拌机9’进行二次搅拌;

再后,第四皮带输送机10’将二次搅拌后的物料输送至成球机11’,成球机11’造粒后 再通过整形机12进行整形;

最后,经过整形后球粒,由波纹挡边输送机13’将其输送入回转焙烧窑炉14’进行焙烧。

上述的污泥制陶粒系统存在以下的缺点:

1、占地面积大,

采用4条皮带输送机、2台装载机、1个需储存均化物料用量为8小时以上的陈化料仓。 这些设备虽可纵横交错布置,但任需占用较大的地表面积。

2、能耗较高,

采用4条皮带输送机反复向上输送物料、2台装载机装载物料,将消耗较高的能源。

3、生产场地的粉尘及噪音较大、显得混乱,环境恶劣,

生产场地中,虽然原料均具有一定的含水率,并无粉尘,但4条皮带输送机输送、转运 这些原料时必然会有皮带粘料、返料、跑偏撒料发生,原料洒落到皮带输送机机架上和地面 后,随着水分不断蒸发即产生大量的粉尘;现场运行设备较多,必将产生较大噪音;设备纵 横交错布置导致现场显得混乱。

4、设备工艺流程及技术落后、故障点多,不便于自动化控制。

生产工艺流程中,采用自然均化(陈化)工艺,技术落后;在陶粒的制作过程中,要求 设备24小时不间断作业,设备故障点越少越好,但大量采用皮带输送机转运原料,易发生跑 偏撒料,造成环境恶劣使得设备故障点曾多,不便于自动化控制。

发明内容

本发明的主要目的在于提供一种污泥制陶粒系统,以解决现有技术中的污泥制陶粒系统 占用场地面积大的问题。

为了实现上述目的,根据本发明的一个方面,提供了一种污泥制陶粒系统包括:轮碾机; 均化搅拌机,设置在轮碾机的下方,用于均化轮碾机所加工完成的物料;成型设备,设置在 均化搅拌机的下方,用于对均化搅拌机均化的物料进行成球定型。

进一步地,还包括用于为轮碾机备料的配料机,配料机包括:控制器;至少两个配料斗, 每个配料斗的出料口的下方均设置有称量装置,称量装置包括重量传感器,重量传感器与控 制器连接。

进一步地,还包括:配料机,包括配料斗,用于为轮碾机备料的配料机;送料机构,包 括箕斗和箕斗输送轨道,箕斗输送轨道由配料斗的出料口的下方延伸至轮碾机的进料口的上 方,箕斗的下端设置有出料口。

进一步地,还包括仓室,轮碾机、均化搅拌机和成型设备均设置在仓室内。

进一步地,仓室包括钢结构架和罩设在钢结构架上的密封板。

进一步地,轮碾机的出料口处设置有延伸至均化搅拌机的进料口内的导料槽。

进一步地,导料槽呈筒状。

进一步地,成型设备为集成式搅拌成球整形机,成型设备包括自上至下依次设置的双轴 搅拌部、成球部和整形部。

进一步地,还包括缓冲仓,缓冲仓设置在成型设备和均化搅拌机之间,缓冲仓的进料口 用于接收均化搅拌机均化的物料,缓冲仓的出料口用于向成型设备输送物料。

进一步地,缓冲仓的进料口设置在缓冲仓的上端并与均化搅拌机的出料口相对设置;和/ 或,缓冲仓的出料口设置在缓冲仓的下端并与成型设备的进料口相对设置。

进一步地,还包括:焙烧窑炉;波纹挡边输送机,由成型设备的出料口延伸至焙烧窑炉 的进料口。

应用本发明的技术方案,将轮碾机、均化搅拌机和成型设备自上至下依次设置,有利于 节约污泥制陶粒系统占用的场地的面积。进一步地,有利于利用重力实现物料的输送,减少 物料传送的设备,降低了污泥制陶粒系统的出现故障的几率,降低了系统维护的压力。