申请日2014.08.04

公开(公告)日2014.11.12

IPC分类号C02F11/12; F23G7/00; C02F11/20

摘要

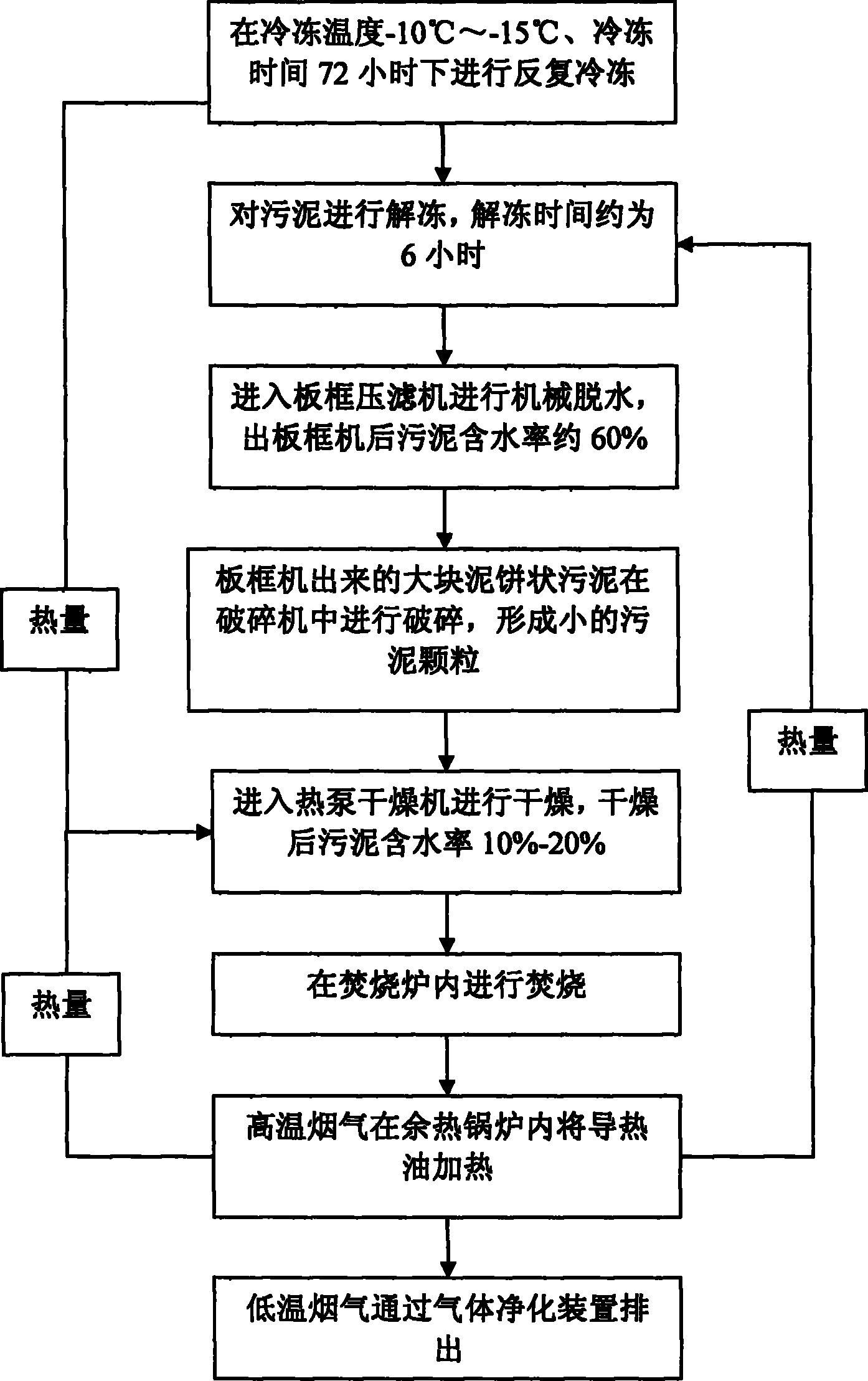

本发明公开了一种节能型污水污泥无害化处理方法,包括以下步骤:1)由冷冻干燥能量循环系统对污泥进行持续冷冻,持续冷冻后对污泥解冻;2)在压滤装置中对经冷冻解冻处理结束后的污泥进行脱水,使污泥被压滤成低含水率的污泥;3)污泥在破碎装置中进行破碎;4)将破碎后的污泥颗粒输送进入到污泥干燥装置内进行干燥,由冷冻干燥能量循环系统通过冷凝器放热,将热量传递给空气;5)污泥颗粒被送入焚烧装置中进行焚烧,所产生的高温烟气进入余热锅炉,被冷凝器加热后的空气进入到第二换热器继续吸收热量,形成高温空气对污泥解冻和污泥颗粒干燥。本发明在处理过程不会增加污泥处理量,工质能量的循环利用提高了污泥的冷冻效率和热量利用率。

权利要求书

1.一种节能型污水污泥无害化处理方法,其特征在于:包括以下步骤:

1)由冷冻干燥能量循环系统对污泥冷冻容器中的污泥进行持续冷冻,持续冷冻后对 污泥解冻,如此反复多次冷冻解冻,本步骤基于干燥装置(3)和冷冻干燥能量循环系统, 所述的冷冻干燥能量循环系统包括压缩机(5)、蒸发器(6)、冷凝器(7)以及设置于污 泥冷冻容器(4)中的第一换热器(8),压缩机(5)的出气端与冷凝器(6)连接,冷凝 器(7)经节流元件(9)与蒸发器(6)连接,蒸发器(6)经第一换热器(8)与压缩机 (5)的进气端连接;所述的冷凝器(7)通过气体管道(10)与干燥装置(3)底部相连 通,蒸发器(6)通过气体管道(10)与干燥装置(3)顶部相连通,同时所述的冷凝器(7) 与蒸发器(6)通过气体管道(10)相连通;

2)在压滤装置中对经冷冻解冻处理结束后的污泥进行脱水,分压滤阶段和压榨脱水 阶段,使污泥被压滤成低含水率的大块泥饼状污泥;

3)大块泥饼状污泥在破碎装置中进行破碎,形成小的污泥颗粒;

4)将破碎后的污泥颗粒输送进入到污泥干燥装置内进行干燥,由冷冻干燥能量循环 系统通过冷凝器放热,将热量传递给空气,热空气进入污泥干燥装置对污泥颗粒进行干燥;

5)干燥后的污泥颗粒被送入焚烧装置中进行焚烧,焚烧所产生的高温烟气进入余热 锅炉,导热油管吸收高温烟气的热量,并传递至第二换热器,被冷凝器加热后的空气进入 到第二换热器继续吸收热量,形成高温空气,高温空气经过风机加压后,分别通过热气管 道进入干燥装置和污泥冷冻容器,从而将余热锅炉内的热量用于污泥解冻和污泥颗粒的干 燥;本步骤基于余热回收装置,余热回收装置包括余热锅炉(17)和设置于余热锅炉(17) 内的导热油管(18),所述的余热锅炉(17)内设有导热油管(18),导热油管(18)与空 气进行热传递对空气加热,加热后的空气被分别输入干燥装置(3)和污泥冷冻容器(4), 以供污泥的干燥和解冻。

2.根据权利要求1所述的节能型污水污泥无害化处理方法,其特征在于:在步骤1) 中,冷冻温度在-10摄氏度至-15摄氏度之间,冷冻时间为48至72小时,解冻温度在20 摄氏度至50摄氏度之间,解冻时间为3至9个小时,冷冻解冻反复交替进行3-5次。

3.根据权利要求1所述的节能型污水污泥无害化处理方法,其特征在于:在步骤2) 中,压滤装置为板框压滤机,在板框压滤机内进行机械脱水,首先是压滤阶段,压滤压力 为1.0-1.2Mpa,压滤时间为1.5-2小时,此时污泥含水率65%-70%,再进入到压榨脱水阶 段,压榨压力为1.5Mpa,压榨时间为1小时,此时污泥含水率约60%-65%。

4.根据权利要求1或2或3所述的节能型污水污泥无害化处理方法,其特征在于: 在步骤4)中,干燥装置为多层翻板式,使污泥颗粒充分与空气接触,并分布均匀,干燥 时间为1小时,干燥温度60-100℃,经过干燥后污泥的含水率为10%-20%,此时蒸发器提 供冷量给污泥冷冻容器,冷凝器给空气加热,再经第二换热器再次热交换,形成高温空气, 进入干燥装置对污泥颗粒进行干燥,部分高温空气同时对冷冻污泥进行解冻处理。

5.根据权利要求1或2或3所述的节能型污水污泥无害化处理方法,其特征在于: 在步骤5)中,所述的余热锅炉上设有烟气净化装置,所述的烟气净化装置脱除烟气中的 酸性气体并捕集烟气中的颗粒物。

6.根据权利要求1所述的节能型污水污泥无害化处理方法,其特征在于:所述的污 泥冷冻容器(4)为多个,第一换热器(8)与污泥冷冻容器(4)一一对应,多个污泥冷 冻容器(4)中的第一换热器(8)的两端分别通过工质换向阀(11)与蒸发器(6)和压缩 机(5)连接,污泥冷冻容器(4)的底部设有过滤结构(12),多个污泥冷冻容器(4)的 底部通过液体换向阀(13)并经液体管道(14)与压滤装置(1)连通,解冻后的污泥从 污泥冷冻容器(4)通过转子泵(15)泵入压滤装置(1)中。

7.根据权利要求1所述的污水污泥深度处理方法,其特征在于:所述的干燥装置(3) 包括干燥箱(3.1)和污泥翻板机构(3.2),所述的污泥翻板机构,水平排布在干燥箱(3.1) 内的不同竖直高度上,所述的污泥翻板机构(3.2)交错排布,最底部层的一个污泥翻板机 构(3.2)伸出干燥箱(3.1)外。

8.根据权利要求1或2所述的污水污泥深度处理方法,其特征在于:所述的压滤装 置(1)为板框压滤机,板框压滤机包括多个板框(1.1),在板框(1.1)下方设有拉板机 构,所述的拉板机构包括多块牵引块(1.2)和滑板(1.3),相邻两块牵引块(1.2)之间设 有铰接连杆(1.4),并在每块牵引块(1.2)下均设有滚轮(1.5),所述的多块牵引块(1.2) 置于滑板(1.3)上,并通过滚轮(1.5)与滑板(1.3)可滚动连接。

说明书

节能型污水污泥无害化处理方法

技术领域

本发明涉及污水污泥处理领域,具体地说是一种节能型污水污泥无害化处理方法。

背景技术

污水处理过程中产生大量的污泥,其数量约占处理水量的0.3%-0.5%,污泥的处理投 资及运行成本非常巨大,用于污泥处理的费用一般占污水处理厂运行费用的20%-50%,给 污水处理带来了沉重的负担。污泥处理的方法主要有调理、脱水、干燥,然后进行焚烧、 填埋、资源化利用等处置措施。

污泥脱水是污泥处理非常重要的一环,对于污泥后续的处理处置具有重要作用。污泥 脱水的关键是改善污泥的脱水性能,当前传统的处理方法是通过投加絮凝剂以及石灰先进 行调理,然后进入压滤机进行机械脱水,形成含水率60%左右的污泥外运进行干燥、焚烧 等。投加絮凝剂预处理方法是通过絮凝剂的絮凝作用,减小了污泥和水的亲和力,改变了 污泥中水分的存在形式,中和污水中相反的电荷,压缩双电层,对已脱稳的凝聚颗粒起吸 附架桥的作用,使其快速形成大的絮体,从而使胶体脱稳凝聚,实现固液分离。絮凝剂投 加量以占污泥固体干重的百分比计,不同的絮凝剂投加量会有所区别。虽然通过投加絮凝 剂的方法能显著改善污泥的脱水性能,但是由于需要大量的絮凝剂,不仅增加污泥处理的 成本,而且大量的絮凝剂会增加到脱水后的污泥中,加大污泥的处理量,而且添加的石灰 呈碱性,对于后续的干燥焚烧设备具有一定的腐蚀作用,根据实际经验,对于添加絮凝剂 及石灰的污泥进行焚烧,焚烧炉寿命会下降。而其他预处理方法如超声波、微波处理需要 消耗的大量热量,且需要增设相应的处理装置;采用生物法和热力学法需要消耗大量的生 物制剂及热量。

采用冷冻方法对污泥进行前期预处理,污泥经过反复冷冻后可破坏污泥与水的结合力 和破坏胶体的结构(类似于冷冻后的内置豆腐),使胶体脱稳凝聚且细胞膜破裂,使得用 机械方法难以去除的细胞内部水渗析出来形成机械方法易以去除的间隙水,污泥颗粒迅速 沉降,脱水速度比冷冻前高几十倍,采用冷冻方法不要添加药剂,可节约药剂成本,且不 会额外增加后期的污泥处理量,同时,对于后续处理设备的寿命也没有影响。再结合污泥 后续处理方法,完成污泥深度减量化处理。

然而,现有技术对污泥的冷冻主要依赖自然环境,即在寒冷的天气下将污泥置于室外 依靠自然环境降温至-10℃左右进行冷冻和解冻,但效率低、耗时长,且如果正在南方地区 或者非冬天情况下无法操作,自然条件要求较为苛刻。另外,现有技术使用外力对污泥进 行冷冻和解冻需要对污泥进行制冷和制热双重的能量,成本非常高,故难以推广应用。

污泥干燥为通过提供大量热量将污泥内的水分蒸发,所以,污泥干燥是需要大量的热 量,另外,由于污泥还有大量的有机质,具有一定的燃烧热值特性,这为污泥的的干化焚 烧及资源化利用奠定了基础。如果采用合理的结构,可将污泥自身的热值用于污泥的前期 预处理及干燥过程,实现整个过程能量的高效使用。

发明内容

有鉴于此,本发明针对上述现有技术存在的增加絮凝剂会增加污泥处理量以及冷冻效 率低、焚烧余热回收率低等问题,提供了一种处理过程不会增加污泥处理量,冷冻效率高 且能量利用率高的节能型污水污泥无害化处理方法。

本发明的技术解决方案是,提供一种以下结构的节能型污水污泥无害化处理方法,包 括以下步骤:

1)由冷冻干燥能量循环系统对污泥冷冻容器中的污泥进行持续冷冻,持续冷冻后对 污泥解冻,如此反复多次冷冻解冻,本步骤基于干燥装置和冷冻干燥能量循环系统,所述 的冷冻干燥能量循环系统包括压缩机、蒸发器、冷凝器以及设置于污泥冷冻容器中的第一 换热器,压缩机的出气端与冷凝器连接,冷凝器经节流元件与蒸发器连接,蒸发器经第一 换热器与压缩机的进气端连接;所述的冷凝器通过气体管道与干燥装置底部相连通,蒸发 器通过气体管道与干燥装置顶部相连通,同时所述的冷凝器与蒸发器通过气体管道相连 通;

2)在压滤装置中对经冷冻解冻处理结束后的污泥进行脱水,分压滤阶段和压榨脱水 阶段,使污泥被压滤成低含水率的大块泥饼状污泥;

3)大块泥饼状污泥在破碎装置中进行破碎,形成小的污泥颗粒;

4)将破碎后的污泥颗粒输送进入到污泥干燥装置内进行干燥,由冷冻干燥能量循环 系统通过冷凝器放热,将热量传递给空气,热空气进入污泥干燥装置对污泥颗粒进行干燥。

5)干燥后的污泥颗粒被送入焚烧装置中进行焚烧,焚烧所产生的高温烟气进入余热 锅炉,导热油管吸收高温烟气的热量,并传递至第二换热器,被冷凝器加热后的空气进入 到第二换热器继续吸收热量,形成高温空气,高温空气经过风机加压后,分别通过热气管 道进入干燥装置和污泥冷冻容器,从而将余热锅炉内的热量用于污泥解冻和污泥颗粒的干 燥;本步骤基于余热回收装置,所述的余热回收装置包括余热锅炉和设置于余热锅炉内的 导热油管,导热油管的两端延伸出余热锅炉,并与第二换热器连接,导热油进入第二换热 器将热量传递给空气,加热后的空气被分别输入干燥装置和污泥冷冻容器,以供污泥的干 燥和解冻。

采用以上方法,本发明与现有技术相比,具有以下优点:采用本发明,利用了冷冻干 燥能量循环系统,同时实现了对污泥冷冻容器内污泥的冷冻和对干燥装置内的污泥的干 燥,工质在压缩机作用下,输出高温高压气态工质,经过冷凝器,工质中的热量被空气吸 收,将热量传递给空气,空气温度升高,工质温度降低,热空气通入干燥装置内对物料进 行干燥,工质被冷凝变为高压液态,高压液态工质经过节流元件降压后变为低压液态工质, 低压液态工质进入到蒸发器,吸收蒸发器内的空气热量(从物料顶部出来的空气),对空 气降温,饱和空气降温后,其所能容纳的水分降低,多余的水分凝结成液态水通过蒸发器 的积水盘排走,工质吸热后由低压液态变为低压气态(如果工质吸收空气的热量不够多的 话,只能保证部分液态的工质蒸发成气态工质,而剩余部分的液态工质以及气态工质形成 两相工质)进入到第一换热器,工质吸收第一换热器中污泥的热量,将污泥降温至所需要 的冷冻温度-10℃~-15℃(此温度范围较佳,但不限于这一数值范围),此时液体工质则被 气化成气态工质,气态工质进入到压缩机内。污泥冷冻容器内污泥经过多次冷冻解冻(解 冻可自然解冻),破坏了污泥的结构,经解冻的污泥进入压滤装置,压滤装置将污泥压成 大块饼状污泥,再送入破碎装置进行破碎形成污泥颗粒,污泥颗粒在干燥装置中进行干燥, 实现了污泥的阶段性处理。由于不用污泥中加入化学制剂,故处理过程不会增加污泥处理 量,工质能量的循环利用大大提高了污泥的冷冻效率;只需通过花费少量的压缩机能量, 工质可将冷冻容器内数倍于压缩机能耗的热量“搬运”到干燥箱内,同时实现污泥的冷冻 及污泥干燥,即解决了冷冻需要的冷量来源,又解决了干燥需要的热量来源,使得冷量及 热量达到一个非常好的平衡,大大提高了热量使用效率,节能效果明显;余热锅炉内的热 量被回收用于污泥的解冻和污泥颗粒的干燥,进一步提升了能量利用率。

作为优选,在步骤1)中,冷冻温度在-10摄氏度至-15摄氏度之间,冷冻时间为48 至72小时,解冻温度在20摄氏度至50摄氏度之间,解冻时间为3至9个小时,冷冻解 冻反复交替进行3-5次。

作为优选,在步骤2)中,压滤装置为板框压滤机,在板框压滤机内进行机械脱水, 首先是压滤阶段,压滤压力为1.0-1.2Mpa,压滤时间为1.5-2小时,此时污泥含水率 65%-70%,再进入到压榨脱水阶段,压榨压力为1.5Mpa,压榨时间为1小时,此时污泥 含水率约60%-65%。

作为优选,在步骤4)中,干燥装置为多层翻板式,使污泥颗粒充分与空气接触,并 分布均匀,干燥时间为1小时,干燥温度60-100℃,经过干燥后污泥的含水率为10%-20%, 此时蒸发器提供冷量给污泥冷冻容器,冷凝器给空气加热,再经第二换热器再次热交换, 形成高温空气,进入干燥装置对污泥颗粒进行干燥,部分高温空气同时对冷冻污泥进行解 冻处理。

作为优选,在步骤5)中,所述的余热锅炉上设有烟气净化装置,所述的烟气净化装 置脱除烟气中的酸性气体并捕集烟气中的颗粒物。

作为优选,所述的污泥冷冻容器为多个,第一换热器与污泥冷冻容器一一对应,多个 污泥冷冻容器中的第一换热器的两端分别通过工质换向阀与蒸发器和压缩机连接,污泥冷 冻容器的底部设有过滤结构,多个污泥冷冻容器的底部通过液体换向阀并经液体管道与压 滤装置连通。这样,在一个污泥冷冻容器中的污泥进行冷冻之时,部分污泥冷冻容器的污 泥进行自然解冻,已经解冻好的则直接输送至压滤装置中,从而提高处理效率,能够进行 连续生产。

作为优选,所述的干燥装置包括干燥箱和污泥翻板机构,所述的污泥翻板机构,水平 排布在干燥箱内的不同竖直高度上,所述的污泥翻板机构交错排布,最底部层的一个污泥 翻板机构伸出干燥箱外。这样,污泥经破碎后进入干燥装置,首先落入污泥翻板机构最上 层,随着污泥翻板机构的传动,污泥落在下一层的污泥翻板机构上,下一层的污泥翻板机 构再换向传动至另外一端,如此往复,可实现热空气与污泥上下左右接触,全方位的干燥, 提高干燥效果,当落至最底部层的一个污泥翻板机构时,由于其伸出干燥箱外,污泥被其 传送至干燥箱外,进入下一步工序处理。

作为优选,所述的压滤装置为板框压滤机,板框压滤机包括多个板框,在板框下方设 有拉板机构,所述的拉板机构包括多块牵引块和滑板,相邻两块牵引块之间设有铰接连杆, 并在每块牵引块下均设有滚轮,所述的多块牵引块置于滑板上,并通过滚轮与滑板可滚动 连接。这样,通过多块拉板机构进行抽拉,可以实现多个板框的抽拉,解决了当前只能同 时抽拉一块板框的问题,缩短拉板时间,提高了压滤装置的压滤效率。