申请日2014.12.03

公开(公告)日2015.04.29

IPC分类号C02F9/14

摘要

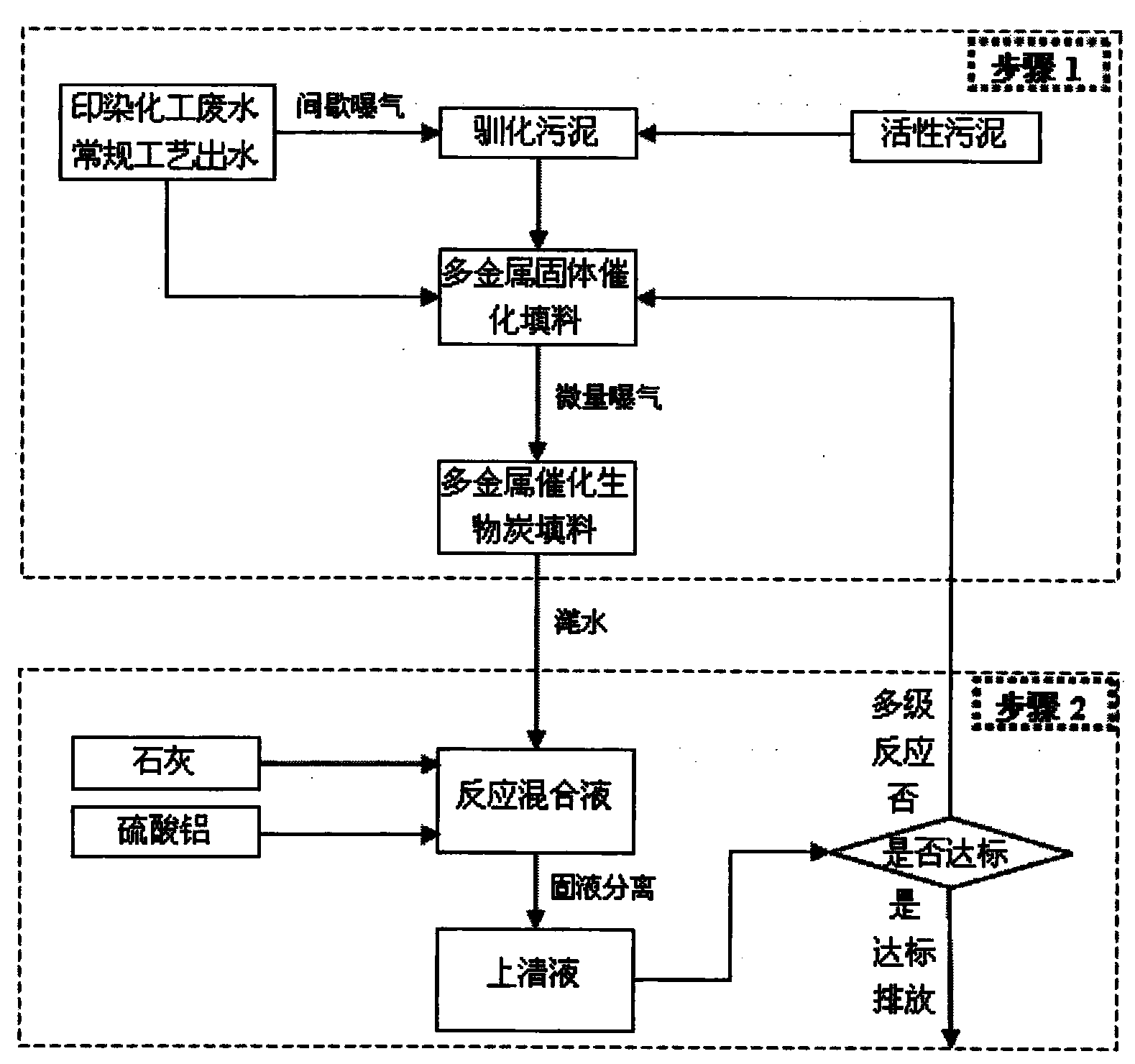

本发明公开了一种深度处理印染化工综合废水的方法,其特征在于,将印染化工废水二级生化出水混合驯化后的活性污泥,加入多金属固体催化填料,形成多金属催化生物炭填料;然后停止曝气,滗水,获得反应混合液,加入石灰,快速混合后,投加硫酸铝,先快速混合再慢速搅拌,进行固液分离获得上清液;若上清液水质不达标,将上清液再次加入多金属催化生物炭填料,重复上述步骤进行多级反应,至水质达标后排放。本发明在现有的处理工艺后,通过多金属催化还原、活性焦吸附及微生物降解协同作用,进一步去除有机物,实现了出水有机物、氨氮及悬浮物的高效去除,满足出水提标改造的需求。

摘要附图

权利要求书

1.一种深度处理印染化工综合废水的方法,其特征在于,具体步骤如下:

步骤1):将印染化工废水二级生化出水混合驯化后的活性污泥,加入多金 属固体催化填料,微量曝气2-10h,形成多金属催化生物炭填料;

步骤2):停止曝气,滗水,获得反应混合液,加入石灰,快速混合后,投 加硫酸铝,先快速混合再慢速搅拌,进行固液分离获得上清液;若上清液水质不 达标,将上清液加入步骤1)中的多金属催化生物炭填料,重复上述步骤进行多 级反应,至水质达标后排放。

2.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤1)中印染化工废水二级生化出水COD范围为120~200mg/L,氨氮 20-60mg/L,悬浮固体40-60mg/L;污泥为城市生活污水厂二池回流污泥,其中 总悬浮固体含量为5-12g/L,挥发性悬浮固体与总悬浮固体的浓度比为0.55以上。

3.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤1)中的活性污泥的驯化方法为:将废水常规工艺出水与污泥按体积比1-2∶1 混合,搅拌悬浮,间歇曝气4-8h,曝气间隔时间为8-16h;驯化周期为3-5d;驯 化结束后,重力浓缩获得下层驯化污泥;驯化后的活性污泥加入量为印染化工废 水二级生化出水体积的0-20%。

4.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤1)中的多金属固体催化填料是由多种金属材料和固体活性焦烧结而成,内 部缠绕无纺布填料,外层用PE塑料网布包裹固定;所述金属材料为Mn,Fe, Cu,Ni,Zn和Co中的至少一种金属元素。

5.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤1)中的微量曝气具体为:曝气量保持反应器中溶解氧为0.5-6mg/L,曝气 时间为2-10h。

6.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤2)中石灰的在混合液中的加入量为30-200mg/L,快速混合速度为 200-600rpm,搅拌时间为5-30秒;硫酸铝在加入石灰后的混合液中的加入量为 100-500mg/L;搅拌方法为:先以200-500rpm快速搅拌5-20秒,再以20-200rpm 慢速搅拌3-20分钟。

7.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤2)中的固液分离具体为重力沉淀或离心、过滤或压滤。

8.如权利要求7所述的深度处理印染化工综合废水的方法,其特征在于,所述 的固液分离具体为重力沉淀,具体为:将混合液静置20-40分钟,即可获得泥水 分离效果。所述离心方法具体为:将混合液注入离心机,以×200-4000g的离心 力,离心1-10min实现固液分离。

9.如权利要求7所述的深度处理印染化工综合废水的方法,其特征在于,所述 过滤或压滤的方法具体为:将混合液注入孔径为10-300μm的滤布制成的滤袋, 通过重力即过滤或外加压力即压滤实现固液分离;过滤温度为5-70℃时,重力过 滤30-120分钟,过滤温度为室温时,重力过滤60分钟;压滤温度为5-70℃时, 压滤压力为0.5-4.5MPa,压滤温度为室温时,压力为0.8MPa。

10.如权利要求1所述的深度处理印染化工综合废水的方法,其特征在于,所述 步骤2)中重复次数为0-4次,即1-5级反应。

说明书

一种深度处理印染化工综合废水的方法

技术领域

本发明属于环境污染处理技术领域,尤其涉及一种深度处理印染化工废水的 技术方法。

背景技术

随着国家节能减排要求的提高,印染及化工废水有机物(COD)排放标准普 遍提高。其中,废水直排水体的标准提高至一级B(COD<60mg/L)或一级A标 准(COD<50mg/L),氨氮出水至一级A标准(NH4+-N<5mg/L)。而现有的印染 及化工废水处理工艺只包括常规物化+二级生化,该工艺在最佳运行条件下也仅 能将COD降解至140mg/L(中国给水排水,2011,27(15)32-34),废水中剩余有机 物质为难降解物质。另外,氨氮出水波动大,受进水水质影响,出水浓度为 20-60mg/L,远远达不到标准。要实现达标排放,技术难度相当大。

为了实现水质达标排放,常用的改进方法是在原有工艺基础上增加前段强化 物化预处理(如芬顿双氧水氧化预处理、铁碳内电解还原预处理),或者在工艺 后端添加深度处理工艺(如膜技术、臭氧高级氧化、活性炭吸附)。但这些技术 在工程应用中无一例外地存在投资及运行成本高、管理难度大及效果不稳定等缺 陷。例如内电解催化及芬顿预处理的药剂和填料费用消耗速率快,成本昂贵 (CN103204595B);臭氧氧化法一般用于给水深度处理,其臭氧发生和制氧等设 备投资高、运行管理难度大(CN101700927B);膜分离技术包括微滤、超滤、纳 滤及反渗透等工艺,其中反渗透和纳滤尽管能获得良好的效果,但存在投资及运 行费用高、膜污染严重及浓缩液难处理等问题,在大规模污水集中处理厂难以应 用,而超滤和微滤由于其截留精度所限,难以获得满意的处理效果 (CN101250011A,CN101774733A)。活性炭吸附是成熟有效的技术,但吸附饱 和后再生费用高昂,成为工程应用中最大的限制性因素(CN102633394B)。应对 印染及化工废水提标排放的要求,到目前为止,文献、发明专利及工程案例中尚 未发现即成本低廉、运行稳定,又可实现有机物深度处理,达标排放的处理方法。

发明内容

本发明所要解决的问题提供一种深度处理方法,即在现有的处理工艺后,进 一步去除有机物,满足出水提标改造的需求。

为了解决上述技术问题,本发明采用的技术方案是提供一种深度处理印染化 工综合废水的方法,其特征在于,具体步骤如下:

步骤1):将印染化工废水二级生化出水混合驯化后的活性污泥,加入多金 属固体催化填料,微量曝气2-10h,形成多金属催化生物炭填料;

步骤2):停止曝气,滗水,获得反应混合液,加入石灰,快速混合后,投 加硫酸铝,先快速混合再慢速搅拌,进行固液分离获得上清液;若上清液水质不 达标,将上清液加入步骤1)中的多金属催化生物炭填料,重复上述步骤进行多 级反应,至水质达标后排放。

优选地,所述步骤1)中印染化工废水二级生化出水COD范围为 120~200mg/L,氨氮20-60mg/L,悬浮固体(SS)40-60mg/L;污泥为城市生活污 水厂二池回流污泥,其中总悬浮固体(TSS)含量为5-12g/L,挥发性悬浮固体 与总悬浮固体(VSS/TSS)的浓度比为0.55以上。

优选地,所述步骤1)中的活性污泥的驯化方法为:将废水常规工艺出水与 污泥按体积比1-2∶1混合,搅拌悬浮,间歇曝气4-8h,曝气间隔时间为8-16h; 驯化周期为3-5d;驯化结束后,重力浓缩获得下层驯化污泥;驯化后的活性污泥 加入量为印染化工废水二级生化出水体积的0-20%。

优选地,所述步骤1)中的多金属固体催化填料是由多种金属材料和固体活 性焦烧结而成,内部缠绕无纺布填料,外层用PE塑料网布包裹固定;所述金属 材料为Mn,Fe,Cu,Ni,Zn和Co中的至少一种金属元素。

优选地,所述步骤1)中的微量曝气具体为:曝气量保持反应器中溶解氧为 0.5-6mg/L,曝气时间为2-10h。

优选地,所述步骤2)中石灰的在混合液中的加入量为30-200mg/L,快速混 合速度为200-600rpm,搅拌时间为5-30秒;硫酸铝在加入石灰后的混合液中的 加入量为100-500mg/L;搅拌方法为:先以200-500rpm快速搅拌5-20秒,再以 20-200rpm慢速搅拌3-20分钟。

优选地,所述步骤2)中的固液分离具体为重力沉淀或离心、过滤或压滤。

进一步地,所述的固液分离具体为重力沉淀,具体为:将混合液静置20-40 分钟,即可获得泥水分离效果。所述离心方法具体为:将混合液注入离心机,以 ×200-4000g的离心力,离心1-10min实现固液分离。

进一步地,所述过滤或压滤的方法具体为:将混合液注入孔径为10-300μm 的滤布制成的滤袋,通过重力即过滤或外加压力即压滤实现固液分离;过滤温度 为5-70℃时,重力过滤30-120分钟,过滤温度为室温时,重力过滤60分钟;压 滤温度为5-70℃时,压滤压力为0.5-4.5MPa,压滤温度为室温时,压力为0.8MPa。

优选地,所述步骤2)中重复次数为0-4次,即1-5级反应。

本发明在现有的处理工艺后,通过多金属催化还原、活性焦吸附及微生物降 解协同作用,进一步去除有机物,实现了出水有机物、氨氮及悬浮物的高效去除, 满足出水提标改造的需求。

本发明与现有技术相比,具有如下优点和有益效果:

(1)深度处理出水COD降解至45-65mg/L,平均去除率高达63.5%;

(2)氨氮出水可降解至5.0mg/L以下,平均去除率高达90.9%;

(3)石灰及硫酸铝提高助凝效果,SS低于8mg/L,平均去除率高达86.6%;

(4)多金属催化协同提高了活性焦吸附及生物降解作用,降低了生物所需 的曝气停留时间。同时,固体活性焦作为缓冲体系,减缓多金属钝化速度。