申请日2014.08.16

公开(公告)日2014.11.26

IPC分类号C02F9/02; C01C1/02; C01B7/01; C02F9/06

摘要

本发明公开了一种氯化铵废水制氨水、盐酸零排放工艺,包括如下步骤:步骤1:氯化铵废水收集于调节池,调节池中的氯化铵废水进行微滤膜过滤,得微滤透析液和微滤浓缩液,微滤浓缩液回流至调节池循环处理;步骤2:微滤透析液进行高压反渗透分离,得高压反渗透透析液和高压反渗透浓缩液;步骤3:高压反渗透浓缩液进入双极膜系统中进入双极膜系统处理,得盐酸和氨水;步骤4:高压反渗透透析液进行低压反渗透分离,得低压反渗透透析液和低压反渗透浓缩液,低压反渗透浓缩液进入高压反渗透中循环处理,低压反渗透透析液回用于生产。本发明工艺摒弃蒸发带来的高额成本,使废水中的盐和水分能够在工艺中得到循环使用,且达到废水的零排放。

权利要求书

1.一种氯化铵废水制氨水、盐酸零排放工艺,其特征在于,包括如下步骤:

步骤1:氯化铵废水收集于调节池,调节池中的氯化铵废水进行微滤膜过滤,得微滤透析液和微滤浓缩液,微滤浓缩液回流至调节池循环处理;

步骤2:微滤透析液进行高压反渗透分离,得高压反渗透透析液和高压反渗透浓缩液;

步骤3:高压反渗透浓缩液进入双极膜系统中进入双极膜系统处理,得盐酸和氨水;

步骤4:高压反渗透透析液进行低压反渗透分离,得低压反渗透透析液和低压反渗透浓缩液,低压反渗透浓缩液进入高压反渗透中循环处理,低压反渗透透析液回用于生产。

2.根据权利要求1所述的一种氯化铵废水制氨水、盐酸零排放工艺,其特征在于,所述的双极膜系统中的双极膜为聚醚醚酮材质,操作温度300℃以下,选择透过性在96%以上。

3.根据权利要求1所述的一种氯化铵废水制氨水、盐酸零排放工艺,其特征在于,所述的双极膜系统中使用钛镀铂作为阴阳电极,膜片均为均相膜,控制电压为20V,料液室与酸室、碱室体积比为1:5。

4.根据权利要求1所述的一种氯化铵废水制氨水、盐酸零排放工艺,其特征在于,所述的氯化铵废水为氯化钴冶炼行业中所产生的生产废水。

说明书

一种氯化铵废水制氨水、盐酸零排放工艺

技术领域

本发明涉及湿法冶金领域,特别涉及一种氯化铵废水制氨水、盐 酸零排放新工艺。

背景技术

钴是世界重要的战略矿产之一,它具有耐高温、耐腐蚀、高强度 和强磁性等特点,广泛用于航空、航天、电器、机械制造、硬质合金、 磁性材料、化学和陶瓷等工业,在国民经济和社会发展中具有特殊意 义。目前氯化钴的合成多为经前处理后钴矿与盐酸在硝酸等催化剂催 化下合成,由于钴矿中含有镍、铁、锌、铅等杂质,不可避免需要加 入氨水、双氧水来进行去除。因此经过滤滤液中含有硫酸铵。

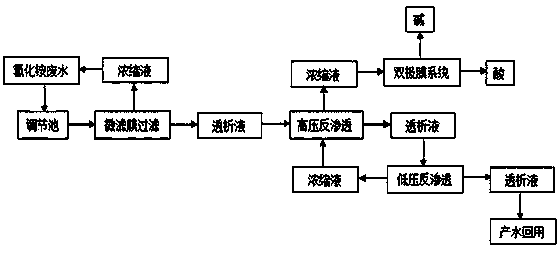

湿法冶金主要包括,如附图1所示:氯化铵废水在处理中,由于 离子含量高,且氯化铵成品价格低廉等问题,无法直接外排。一般采 用多效蒸发等方法进行处理,造成蒸发成本高,回收意义较低,一直 是氯化铵废水处理上的一个难点。

发明内容

针对现有技术中的不足,本发明的目的在于提供一种能够有效回 收水资源,回收盐分降低企业生产成本,提高收益水循环回用的氯化 铵废水制氨水、盐酸零排放工艺。

为达到上述目的,本发明提出的技术方案为:一种氯化铵废水制 氨水、盐酸零排放工艺,其特征在于,包括如下步骤:

步骤1:氯化铵废水收集于调节池,调节池中的氯化铵废水进行 微滤膜过滤,得微滤透析液和微滤浓缩液,微滤浓缩液回流至调节池 循环处理;

步骤2:微滤透析液进行高压反渗透分离,得高压反渗透透析液 和高压反渗透浓缩液;

步骤3:高压反渗透浓缩液进入双极膜系统中进入双极膜系统处 理,得盐酸和氨水;

步骤4:高压反渗透透析液进行低压反渗透分离,得低压反渗透 透析液和低压反渗透浓缩液,低压反渗透浓缩液进入高压反渗透中循 环处理,低压反渗透透析液回用于生产。

优选的,所述的双极膜系统中的双极膜为聚醚醚酮材质,操作温 度300℃以下,选择透过性在96%以上。

优选的,所述的双极膜系统中使用钛镀铂作为阴阳电极,膜片均 为均相膜,控制电压为20V,料液室与酸室、碱室体积比为1:5。

优选的,所述的氯化铵废水为氯化钴冶炼行业中所产生的生产废 水。

采用上述技术方案,本发明所述的氯化铵废水制氨水、盐酸零排 放工艺,通过双极膜将浓缩后料液制成盐酸和氨水回用至工艺中,通 过低压反渗透系统对产水的深度处理得到回用水;整个工艺的创新点 在于使氯化铵废水达到回用的目的,摒弃蒸发带来的高额成本,使废 水中的盐和水分能够在工艺中得到循环使用,且达到废水的零排放。