申请日2014.12.04

公开(公告)日2015.04.08

IPC分类号C02F11/12; B01D25/02

摘要

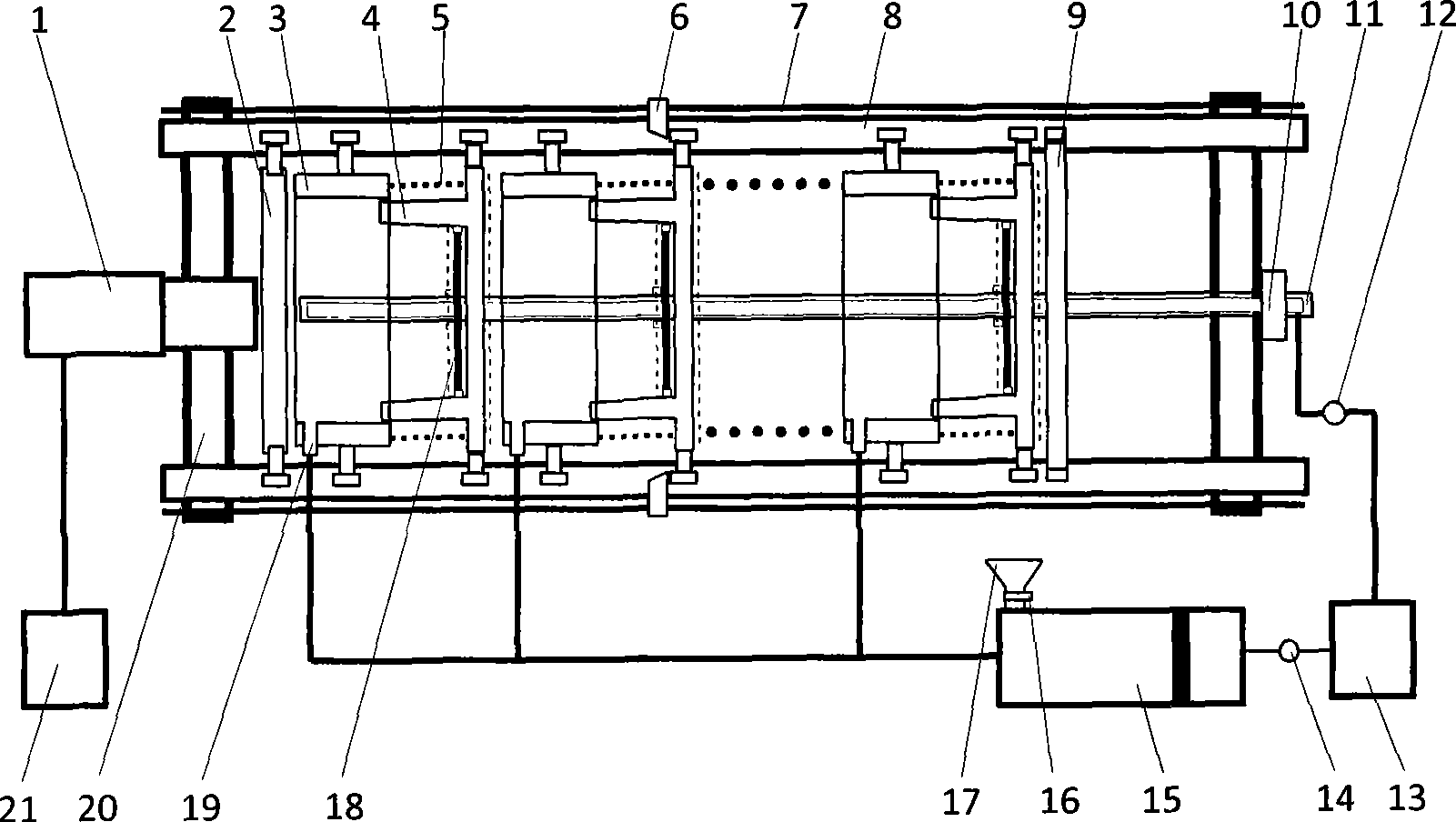

本发明涉及污泥强压深度脱水系统,属于环境岩土工程技术领域。所述的污泥强压深度脱水系统由行程支架、前顶板、后顶板、收缩钢棒、活塞注浆泵、卸料板和两个以上排列的脱水单元组成。系统采用活塞注浆泵强压注浆,解决了低含水率污泥进料难的问题;脱水单元具有收缩功能,在液压油缸强力推动下,实现了污泥深度脱水;卸料板在收缩钢棒和机械手协同作用下、实现了脱水污泥自动卸料;整个系统运行过程连续自动作业,节约了时间和人力成本;采用强压机械脱水方式,能耗小、效果好,降低了脱水处理成本,拓展了污泥后续处置途径。

摘要附图

权利要求书

1.污泥强压深度脱水系统,其特征在于:所述的污泥强压深度脱水系统由行程支架、前顶 板(2)、后顶板(9)、收缩钢棒(11)、活塞注浆泵(15)、卸料板(18)和两个以上排列的脱 水单元组成,行程支架由机械手(6)、导轨(7)、导槽(8)和支架(20)构成,一对平行导 槽(8)安装在支架(20)顶面,导槽(8)外侧设置有导轨(7),导轨(7)上设置有机械手 (6),脱水单元由外环体(3)、内环体(4)、限位链条(5)和卸料板(18)构成,内环体(4) 和外环体(3)呈空心状,内环体(4)一端面设置封闭底板,底板的中心开有沿轴线方向的圆 孔,底板上还开有沿轴线方向的过滤孔,内环体(4)的底板外侧设置有滤布,外环体(3)的 外壁面上设置有进料阀(19),内环体(4)空心端活动的套装在外环体(3)内,内环体(4) 的外壁与外环体(3)的内壁接触面上设置有密封圈,内环体(4)内设置有卸料板(18),卸 料板(18)和内环体(4)内壁的接触面上设置有密封圈,卸料板(18)的中心开有沿轴线方 向的圆孔,卸料板(18)上还开有沿轴线方向的过滤孔,卸料板(18)的临空面设置有滤布, 外环体(3)和内环体(4)的两侧分别设置有导辊,导辊活动置于导槽(8)内,导辊上设置 有限位器和机械手感应器,外环体(3)的端面和内环体(4)的底板之间设置有限位链条(5), 前顶板(2)和后顶板(9)两侧分别设置有导辊,导辊活动置于导槽(8)内,导辊上设置有 限位器和机械手感应器,后顶板(9)的中心开有沿轴线方向的圆孔,后顶板(9)上还开有沿 轴线方向的过滤孔,前顶板(2)位于第一个脱水单元外环体(3)的前方,后顶板(9)位于 最后一个脱水单元内环体(4)底板的后方,收缩钢棒(11)为膨胀体,收缩钢棒(11)一端 贯穿后顶板(9)的圆孔、内环体(4)底板的圆孔和卸料板(18)的圆孔,另一端通过锁紧器 (10)连接在支架(20)的后端部,卸料板(18)和收缩钢棒(11)的接触面上设置有密封圈, 收缩钢棒(11)通过管道连接气压泵站(13),连接收缩钢棒(11)和气压泵站(13)的管道 上设置有第一气压控制器(12),气压泵站(13)还通过管道连接活塞注浆泵(15),连接活塞 注浆泵(15)和气压泵站(13)的管道上设置有第二气压控制器(14),活塞注浆泵(15)通 过管道分别连接每个脱水单元外环体(3)上的进料阀(19),支架(20)的前端部设置有液压 缸(1),液压缸(1)通过液压管道连接液压泵站(21)。

说明书

污泥强压深度脱水系统

技术领域

本发明涉及污泥强压深度脱水系统,属于环境岩土工程技术领域。

背景技术

随着我国污水处理能力快速提高,污泥产量急剧增大,相关资料显示,2015年全国湿污 泥(含水率约83%)产量近4000万吨,年均增速大于20%,我国污泥处理形势严峻。

污泥的高含水率是制约污泥的处理处置的关键因素。目前,我国污水处理厂污泥脱水采用 的设备有离心脱水机、带式压滤污泥脱水、机板框压滤脱水机和隔膜式板框压滤脱水机。脱水 离心机能耗大、噪音大、震动大、维修不便、脱水后污泥含水量仍然较高,一般脱水后的污泥 含水量仍然大于75%;带式压滤污泥脱水机易堵塞、需要大量的水清洗,污泥含水率大于80%; 机板框压滤脱水机和隔膜式板框压滤脱水机脱水效果较好,能达到65%左右,但是运行不连续、 单次作业时间长、易堵塞和滤板滤布容易损坏。

目前,污水处理厂机械脱水处理后污泥的含水率只能降低到85%左右,需要其他的技术方 法进一步使污泥含水率降低。现有的热干化污泥脱水方法一次性投资较大,能耗及运行费用高, 易造成二次污染且对管理和操作技术的要求较高等缺陷,化学方法存在药剂使用量大、药剂费 用高等问题。因此,如何在污泥处置利用前最大程度的降低污泥的含水率是一个亟待解决的难 题,研发污泥脱水能耗小、经济成本低的污泥深度脱水设备,对我国污泥处理处置行业意义重 大。

发明内容

针对上述存在的问题,本发明的目的在于克服上述不足之处,提供一种污泥强压深度脱水 系统,实现污泥深度脱水,且脱水过程易操作、能耗少、成本低。

为了实现上述目的,本发明采用的技术解决方案为:污泥强压深度脱水系统,所述的污泥 强压深度脱水系统由行程支架、前顶板、后顶板、收缩钢棒、活塞注浆泵、卸料板和两个以上 排列的脱水单元组成,行程支架由机械手、导轨、导槽和支架构成,一对平行导槽安装在支架 顶面,导槽外侧设置有导轨,导轨上设置有机械手,脱水单元由外环体、内环体、限位链条和 卸料板构成,内环体和外环体呈空心状,内环体一端面设置封闭底板,底板的中心开有沿轴线 方向的圆孔,底板上还开有沿轴线方向的过滤孔,内环体的底板外侧设置有滤布,外环体的外 壁面上设置有进料阀,内环体空心端活动的套装在外环体内,内环体的外壁与外环体的内壁接 触面上设置有密封圈,内环体内设置有卸料板,卸料板和内环体内壁的接触面上设置有密封圈, 卸料板的中心开有沿轴线方向的圆孔,卸料板上还开有沿轴线方向的过滤孔,卸料板的临空面 设置有滤布,外环体和内环体的两侧分别设置有导辊,导辊活动置于导槽内,导辊上设置有限 位器和机械手感应器,外环体的端面和内环体的底板之间设置有限位链条,前顶板和后顶板两 侧分别设置有导辊,导辊活动置于导槽内,导辊上设置有限位器和机械手感应器,后顶板的中 心开有沿轴线方向的圆孔,后顶板上还开有沿轴线方向的过滤孔,前顶板位于第一个脱水单元 外环体的前方,后顶板位于最后一个脱水单元内环体底板的后方,收缩钢棒为膨胀体,收缩钢 棒一端贯穿后顶板的圆孔、内环体底板的圆孔和卸料板的圆孔,另一端通过锁紧器连接在支架 的后端部,卸料板和收缩钢棒的接触面上设置有密封圈,收缩钢棒通过管道连接气压泵站,连 接收缩钢棒和气压泵站的管道上设置有第一气压控制器,气压泵站还通过管道连接活塞注浆 泵,连接活塞注浆泵和气压泵站的管道上设置有第二气压控制器,活塞注浆泵通过管道分别连 接每个脱水单元外环体上的进料阀,支架的前端部设置有液压缸,液压缸通过液压管道连接液 压泵站。

由于采用以上的技术方案,本发明涉及的污泥强压深度脱水系统,采用的活塞注浆泵由气 压泵站提供强大的注浆压力,解决了低含水率污泥(市政脱水污泥含水量80-90%)进料难的 问题;脱水单元的内环体活动的套装在外环体内,因此脱水单元具有收缩功能,增加了脱水单 元中污泥可压缩行程,在液压油缸强力推动下,能够实现高压强力脱水;脱水单元内环体内设 置卸料板,卸料板在收缩钢棒和机械手协同作用下、实现了脱水污泥自动卸料;实现了整个脱 水系统连续自动作业,节约了人力和时间;内环体内壁带有一定的角度,便于卸料;整个污泥 强压深度脱水系统由控制系统控制、过程连续自动作业,节约了时间和人力成本;采用强压机 械脱水能耗小、效果好,降低了脱水处理成本,拓展了污泥后续处置途径。