申请日2014.08.19

公开(公告)日2014.12.17

IPC分类号C02F3/30; C02F9/14

摘要

一种垃圾渗滤液短程硝化反硝化脱氮工艺,首先通过厌氧反应将渗滤液中大分子难降解有机物分解为小分子可生化碳源,充分利用渗滤液中原有的碳源进行短程硝化反硝化脱氮,减少了外加碳源的投加量,经济效果显著;其次可严格控制较低、稳定的溶解氧浓度,保证亚硝态氮积累率高且稳定,具有较高的脱氮效率,且脱氮过程中减少了曝气量,节省能耗,运行成本低;最后可实现不同负荷下的渗滤液的脱氮处理,保证出水水质达到设计标准。

权利要求书

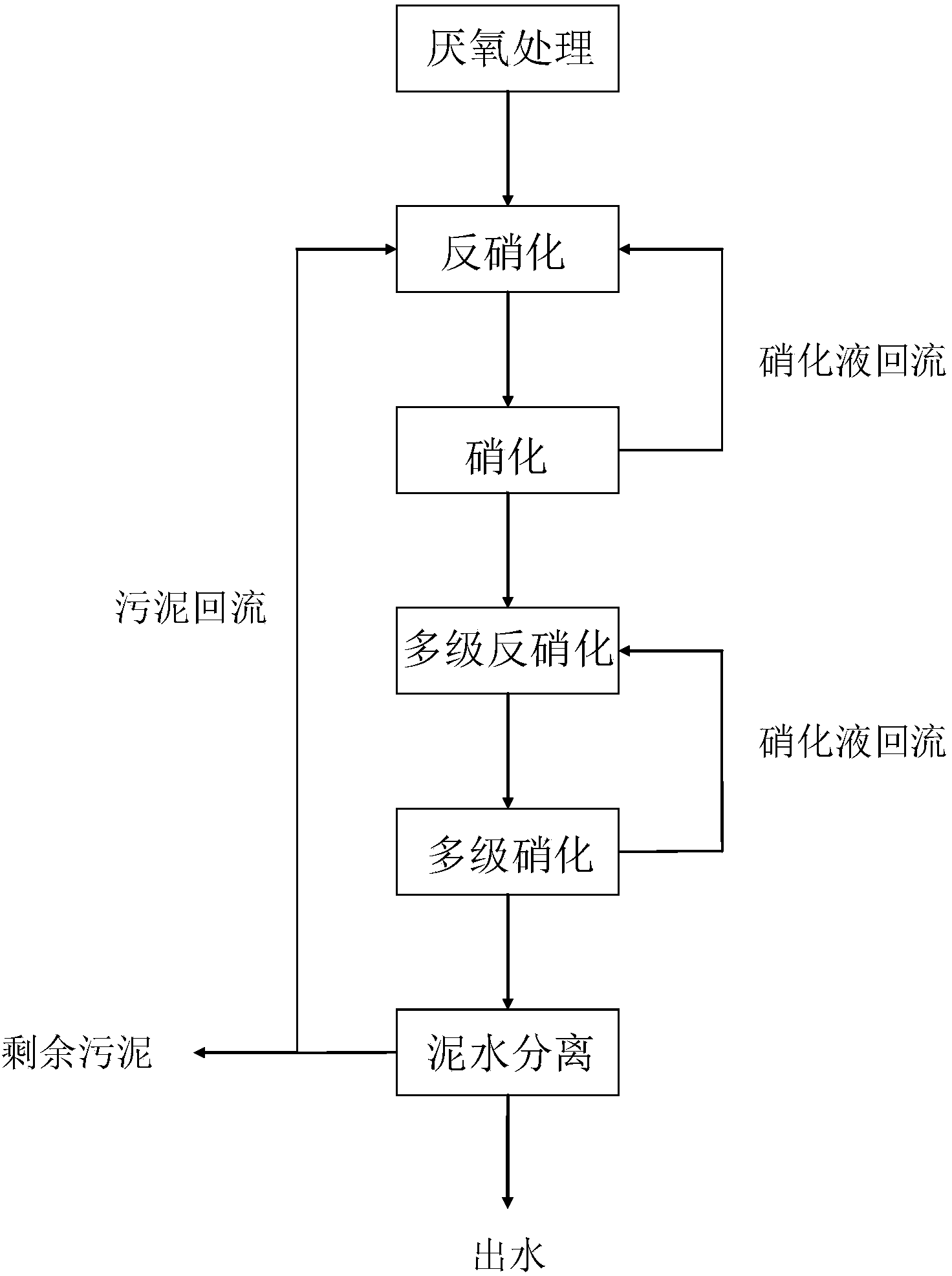

1.一种垃圾渗滤液短程硝化反硝化脱氮工艺,其特征在于,它包括以下几个步骤:

(1)厌氧处理:将垃圾渗滤液进行厌氧处理,使其实现气液固三相分离,得到厌氧出水;

(2)反硝化:将步骤(1)中的厌氧出水进行反硝化处理,降低含氮量;

(3)硝化:将步骤(2)的反硝化出水,进行硝化处理,得到硝化出水;

(4)多级反硝化:将步骤(3)硝化池出水进行多级反硝化作用,得到多级反硝化出水;

(5)多级硝化:将步骤(4)得到的多级反硝化池出水进行多级硝化处理,得到多级硝化出水;

(6)泥水分离:将步骤(5)得到的多级硝化出水通入泥水分离设备,进行泥水分离,出水进入产水箱。

2.如权利要求1所述的一种垃圾渗滤液短程硝化反硝化脱氮工艺,其特征在于:

所述步骤(1)中厌氧反应温度控制在25~55℃的范围。

所述步骤(2)中反硝化反应温度为20~40℃、pH为7.0~8.3、溶解氧DO≤0.2mg/L。

所述步骤(3)中硝化反应温度为20~40℃,DO为0.6~1.2mg/L,pH值为7.0~8.6。

所述步骤(4)中多级反硝化反应温度为20~40℃、pH值为7.0~8.3、溶解氧DO≤0.2mg/L。

所述步骤(5)中多级硝化反应温度为20~40℃,DO为0.6~1.2mg/L,pH为7.0~8.6。

所述步骤(6)中泥水分离反应温度为20~40℃,DO为1.0~4.0mg/L,pH值为7.0~8.6。

3.用于上述垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:它包括厌氧反应器(1),反硝化池(2),硝化池(3),多级反硝化池(4),多级硝化池(5),泥水分离设备(6),原水箱(7),进水泵(8),产水箱(12);

原水箱(7)与厌氧反应器(1)连接,连接管路上装有进水泵(8),厌氧反应器(1)输出端连接反硝化池(2),反硝化池(2)输出端连接到硝化池(3),硝化池(3)输出端连接到多级反硝化池(4),多级反硝化池(4)输出端连接到多级硝化池(5),多级硝化池(5)输出端连接到泥水分离设备(6),泥水分离设备(6)输出端连接产水箱(12)。

4.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述厌氧反应器(1)中设有恒温控制器(13),厌氧反应器(1)底部与上部之间连接有循环回流泵(9)。

5.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述反硝化池(2)中设有第一搅拌机(14)。

6.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述硝化池(3)中设有第一曝气器(15),硝化池(3)与反硝化池(2)之间有回流管路连接,连接管路上装有第一硝化液回流泵(10)。

7.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述多级反硝化池(4)中设有第二搅拌机(14’)。

8.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述多级硝化池(5)中设有第二曝气器(15’),多级硝化池(5)与多级反硝化池(4)之间有回流管路连接,连接管路上装有第二硝化液回流泵(10’)。

9.如权利要求3所述的垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:所述泥水分离设备(6)中设有第三曝气器(15”),泥水分离设备(6)与反硝化池(2)之间有污泥回流泵(11)连接,可将泥水分离设备(6)中的污泥部分回流至反硝化池(2)。

说明书

垃圾渗滤液短程硝化反硝化脱氮工艺及其专用装置

技术领域

本发明属于环保技术领域,具体讲就是涉及一种垃圾渗滤液短程硝化反硝 化脱氮工艺及其专用装置。

背景技术

垃圾处理不管是采取填埋,还是焚烧的方式,垃圾渗滤液的处理都是其中 的技术难题。垃圾渗滤液是一种高氨氮高浓度有机废水,水质水量稳定性差, 微生物营养元素比例失调,氨氮元素过高导致废水污染土壤和环境,随着人们 生活水平的提高,人们环保意识日益加强,对垃圾渗滤液的脱氮处理势在必行。 目前高氨氮渗滤液脱氮过程中处理难点和重点在于,反硝化所需的碳源严重不 足。

传统的生物脱氮工艺包括自养硝化与异养反硝化两个阶段,这种工艺适用于 高碳源低氨氮有机废水的脱氮处理,对于高氨氮垃圾渗滤液不仅抑制硝化菌生 长,而且较低的C/N比在反硝化脱氮过程中远远不能满足碳源的需求,致使脱 氮过程中需要大量投加反硝化有机碳源;另外,这种传统工艺过程中硝化细菌 增殖速度慢引起总水力停留时间较长,使得构筑物体积增大,从而导致整个工 艺存在运行费用较高的不足之处,不能广泛适用于大规模地工程化应用。

为了进一步提高现有垃圾渗滤液的脱氮能力,市场上开发出一种新型的生物 脱氮工艺——短程硝化反硝化工艺。短程硝化反硝化工艺是将氨氮的氧化控制 在亚硝氮阶段,达到系统内亚硝酸盐氮的大量积累,系统内的亚硝酸氮能够以 氨氮或有机物基质作为氧化还原的电子供体,直接反应生成氮气,达到去除总 氮的目的。此工艺缩短了反应历程,不需要外加碳源,溶解氧浓度低,具有较 高的脱氮效率等。但是,这种工艺的短程硝化反硝化的两个主要反应步骤中, 反硝化阶段容易控制,但是如何将NH4+-N氧化控制在NO2--N阶段,阻止其进一 步氧化的不易控制,使整个处理过程中亚硝氮积累不稳定且积累率低、总氮去 除效率低。

发明内容

本发明的目的是针对上述现有垃圾渗滤液脱氮硝化处理工艺中,亚硝氮积累 不稳定且积累率低、总氮去除效率低的技术缺陷,提供垃圾渗滤液脱氮工艺及 其专用装置,将圾渗滤液脱氮硝化处理工艺中的NH4+-N氧化控制在NO2--N阶段, 阻止其进一步氧化,有效提高了总氮去除效率。

技术方案

为了实现上述技术目的,本发明设计一种垃圾渗滤液短程硝化反硝化脱氮 工艺,其特征在于,它包括以下几个步骤:

第一步,厌氧处理:将垃圾渗滤液进行厌氧处理,使其实现气液固三相分 离,得到厌氧出水;

第二步,反硝化:将步骤1中的厌氧出水进行反硝化处理,降低含氮量;

第三步,硝化:将步骤2的反硝化出水,进行硝化处理,得到硝化出水;

第四步,多级反硝化:将步骤3硝化池出水进行多级反硝化作用,得到多 级反硝化出水;

第五步,多级硝化:将步骤4得到的多级反硝化池出水进行多级硝化处理, 得到多级硝化出水;

第六步,泥水分离:将步骤5得到的多级硝化出水通入泥水分离设备,进 行泥水分离,出水进入产水箱。

进一步,所述第一步中厌氧反应温度控制在25~55℃的范围。

所述第二步中反硝化反应温度为20~40℃、pH为7.0~8.3、溶解氧 DO≤0.2mg/L。

所述第三步中硝化反应温度为20~40℃,DO为0.6~1.2mg/L,pH值为7.0~ 8.6。

所述第四步中多级反硝化反应温度为20~40℃、pH值为7.0~-8.3、溶解 氧DO≤0.2mg/L。

所述第五步中多级硝化反应温度为20~40℃,DO为0.6~1.2mg/L,pH为 7.0~8.6。

所述第六步中泥水分离反应温度为20~40℃,DO为1.0~4.0mg/L,pH值 为7.0~8.6。

用于上述垃圾渗滤液短程硝化反硝化脱氮的专用装置,其特征在于:它包 括厌氧反应器,反硝化池,硝化池,多级反硝化池,多级硝化池,泥水分离设 备,原水箱,进水泵,产水箱;

原水箱与厌氧反应器连接,连接管路上装有进水泵,厌氧反应器输出端连接 反硝化池,反硝化池输出端连接到硝化池,硝化池输出端连接到多级反硝化池, 多级反硝化池输出端连接到多级硝化池,多级硝化池输出端连接到泥水分离设 备,泥水分离设备输出端连接产水箱。

进一步,所述厌氧反应器中设有恒温控制器,厌氧反应器底部与上部之间 连接有循环回流泵;

进一步,所述反硝化池中设有第一搅拌机;

进一步,所述硝化池中设有第一曝气器,硝化池与反硝化池之间有回流管 路连接,连接管路上装有第一硝化液回流泵。

进一步,所述多级反硝化池中设有第二搅拌机。

进一步,所述多级硝化池中设有第二曝气器,多级硝化池与多级反硝化池 之间有回流管路连接,连接管路上装有第二硝化液回流泵。

进一步,所述泥水分离设备中设有第三曝气器,泥水分离设备与反硝化池 之间有污泥回流泵连接,可将泥水分离设备中的污泥部分回流至反硝化池。

有益效果

本发明首先通过厌氧反应将渗滤液中大分子难降解有机物分解为小分子可 生化碳源,充分利用渗滤液中原有的碳源进行短程硝化反硝化脱氮,减少了外 加碳源的投加量,经济效果显著;其次可严格控制较低、稳定的溶解氧浓度, 保证亚硝态氮积累率高且稳定,具有较高的脱氮效率,且脱氮过程中减少了曝 气量,节省能耗,运行成本低;最后可实现不同负荷下的渗滤液的脱氮处理, 保证出水水质达到设计标准。