申请日2014.07.30

公开(公告)日2014.10.08

IPC分类号C02F9/04

摘要

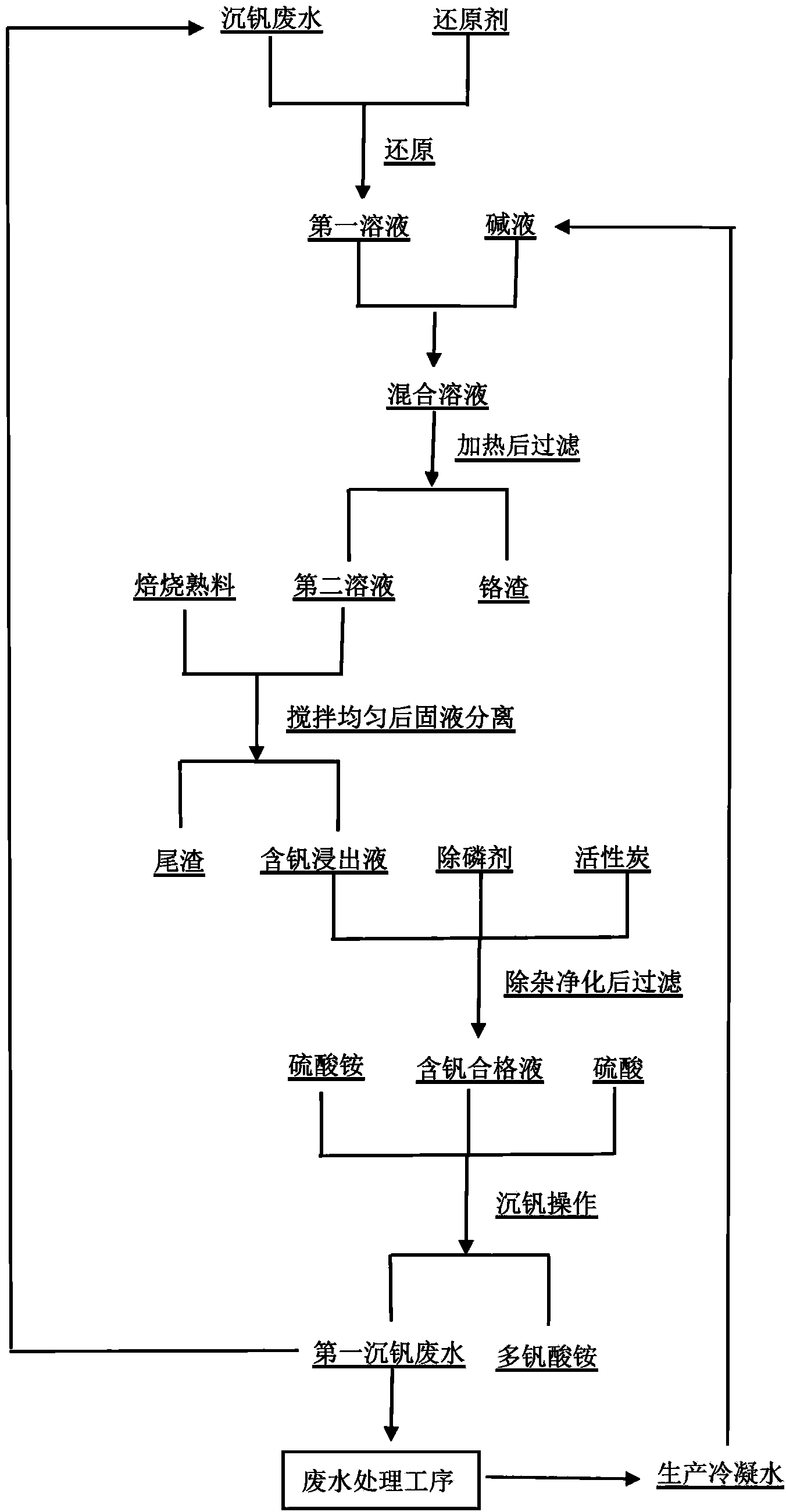

本发明提供一种沉钒废水循环利用的方法,所述方法包括以下步骤:(a)向沉钒废水中加入还原剂进行还原反应,使得沉钒废水中的六价铬还原为三价铬,得到第一溶液;(b)向第一溶液中加入碱液得到混合溶液,对混合溶液在60℃~90℃下加热,同时进行搅拌,当完全反应后进行过滤,得到铬渣和第二溶液;(c)向第二溶液中加入焙烧熟料,搅拌均匀后进行固液分离得到含钒浸出液和尾渣;(d)向含钒浸出液中加入除磷剂、活性炭,对含钒浸出液进行除杂净化,过滤后得到含钒合格液;(e)向含钒合格液中加入硫酸铵、硫酸,进行沉钒操作,得到多钒酸铵。根据本发明,可使沉钒废水得到最大限度地利用,减少沉钒废水的处理量以及处理费用。

权利要求书

1.一种沉钒废水循环利用的方法,其特征在于,所述方法包括以下步骤:

(a)向所述沉钒废水中加入还原剂进行还原反应,使得沉钒废水中的六 价铬还原为三价铬,得到第一溶液;

(b)向第一溶液中加入碱液得到混合溶液,对混合溶液进行加热,加热 温度为60℃~90℃,在加热的同时进行搅拌,当完全反应后进行过滤,得到 铬渣和第二溶液;

(c)向第二溶液中加入焙烧熟料,搅拌均匀后进行固液分离得到含钒浸 出液和尾渣;

(d)向含钒浸出液中加入除磷剂、活性炭,对含钒浸出液进行除杂净化, 过滤后得到含钒合格液;

(e)向含钒合格液中加入硫酸铵、硫酸,进行沉钒操作,得到多钒酸铵 和第一沉钒废水。

2.根据权利要求1所述的方法,其特征在于,所述步骤(a)中的还原 剂包括亚硫酸或焦亚硫酸钠,亚硫酸或焦亚硫酸钠与铬的摩尔比为1~2.5:1。

3.根据权利要求1所述的方法,其特征在于,在步骤(a)中加入还原 剂后,在40℃~60℃下进行还原反应,反应时间为10min~30min。

4.根据权利要求1所述的方法,其特征在于,步骤(b)中所述碱液包 括生产冷凝水,将第一溶液与生产冷凝水按体积比为0.5~3:1的比例混合得 到混合溶液,其中,生产冷凝水的pH值为8~11,混合溶液的pH值为6~8。

5.根据权利要求1所述的方法,其特征在于,在步骤(b)中利用压缩 空气进行搅拌,搅拌时间为10min~40min。

6.根据权利要求1所述的方法,其特征在于,在步骤(c)中第二溶液 与焙烧熟料的质量比为1~2:1,将第二溶液与焙烧熟料在80℃~90℃下搅拌 5min~20min,进行固液分离得到含钒浸出液和尾渣。

7.根据权利要求1所述的方法,其特征在于,步骤(d)中的除杂净化 包括向含钒浸出液中加入除磷剂并在70℃~85℃下反应10min~15min进行 除磷,再加入活性炭搅拌均匀后进行净化,其中,除磷剂包括氯化钙或氯化 镁,氯化钙或氯化镁与含钒浸出液中的磷的摩尔比为2~4:1,向含钒浸出液 中加入的活性炭的量为1~3g/L。

8.根据权利要求1所述的方法,其特征在于,在步骤(e)中,在含钒 合格液中加入硫酸进行中和,同时对溶液进行加热,当pH值为4~6、温度为 40℃~50℃时,加入硫酸铵,再加入硫酸将pH值调节至2~2.5,并将溶液加 热至85℃~95℃,结晶出多钒酸铵,其中,硫酸铵的质量与含钒合格液中的 钒的质量比为1.0~2.5:1。

9.根据权利要求1所述的方法,其特征在于,所述方法还包括使步骤(e) 中的第一沉钒废水返回至步骤(a)中。

10.根据权利要求9所述的方法,其特征在于,当步骤(e)中的第一沉 钒废水中的钠离子的浓度小于50g/L并且钾离子的浓度小于0.6g/L时,使第 一沉钒废水返回至步骤(a)中。

说明书

一种沉钒废水循环利用的方法

技术领域

本发明涉及一种沉钒废水循环利用的方法,更具体地说,本发明涉及一 种将预处理后的沉钒废水应用于焙烧熟料的浸出工序的沉钒废水循环利用的 方法。

背景技术

多钒酸铵是制备氧化钒的原料,在制备多钒酸铵时,需要将钒渣经过预 处理后进行氧化焙烧,得到焙烧熟料,焙烧熟料经过浸出工序得到含钒浸出 液,含钒浸出液再经净化、沉钒后得到多钒酸铵。在整个生产过程中,除了 得到多钒酸铵外,还产生了大量的沉钒废水,其主要成分有硫酸铵、硫酸钠、 钒、铬及细小的多钒酸铵悬浮物等。

随着全民对环境认识的加深,环保问题已经成为企业生产的重要指标。 目前,钒企业主要采用废水蒸发浓缩工艺处理沉钒废水,沉钒废水经还原、 中和、过滤后进入蒸发浓缩系统,经蒸发浓缩、冷却结晶后得到固体硫酸钠 与冷凝水,其中,冷凝水和硫酸钠可回收利用,实现了废水的零排放。然而, 该沉钒废水处理方法存在着钒回收率低、硫酸铵与硫酸钠混合盐分离效果差 等问题。此外,由于沉钒废水处理量大,导致蒸发浓缩系统结垢腐蚀严重, 并且沉钒废水处理成本高。

公开号为CN102795721A的中国专利申请公开了一种酸性沉钒废水的处 理方法,在该方法中将酸性沉钒废水进行两次还原除钒铬后,中和、沉淀、 压滤,所得滤液达标排放。此方法虽然简便,但未考虑废水中硫酸钠、硫酸 铵对环境的影响。

公开号为CN102051486A的中国专利申请公开了一种利用沉钒废水制取 低磷钒液的方法,在该方法中将沉钒废水作为含钒熟料的浸取剂,利用其所 含铵根离子和磷酸根离子与镁离子形成络合沉淀物,再加入除磷剂进行深度 除磷,从而制取低磷钒液。实现了沉钒废水的再利用,但浸出过程中钠、钾、 铬等的富集将对沉淀过程造成不利影响。

公开号为CN102838233A的中国专利申请公开了一种酸性沉钒废水循环 利用的方法,在该方法中采用石灰乳调节酸性沉钒废水至碱性后进行固液分 离,得到碱性溶液和石膏渣,然后向碱性溶液中加入脱钙剂进行脱钙,再进 行固液分离后得到上层清液和脱钙渣,最后用硫酸将上层清液的pH值调节 至3~7后返回浸出工序进行循环利用。虽然该方法能够有效控制返回浸出工 序的溶液中的钙离子浓度,但该方法中的沉钒废水主要针对钙化焙烧提钒工 艺的沉钒废水。

发明内容

本发明的一个目的在于提供一种能够解决上述技术问题中的至少一个技 术问题的沉钒废水循环利用的方法。

本发明的目的在于提供一种沉钒废水循环利用的方法,根据本发明的方 法,可使沉钒废水得到最大限度地利用,减少沉钒废水的处理量以及处理费 用。

根据本发明的一种沉钒废水循环利用的方法包括以下步骤:(a)向所述 沉钒废水中加入还原剂进行还原反应,使得沉钒废水中的六价铬还原为三价 铬,得到第一溶液;(b)向第一溶液中加入碱液得到混合溶液,对混合溶液 进行加热,加热温度为60℃~90℃,在加热的同时进行搅拌,当完全反应后 进行过滤,得到铬渣和第二溶液;(c)向第二溶液中加入焙烧熟料,搅拌均 匀后进行固液分离得到含钒浸出液和尾渣;(d)向含钒浸出液中加入除磷剂、 活性炭,对含钒浸出液进行除杂净化,过滤后得到含钒合格液;(e)向含钒 合格液中加入硫酸铵、硫酸,进行沉钒操作,得到多钒酸铵和第一沉钒废水。

根据本发明的一方面,所述步骤(a)中的还原剂包括亚硫酸或焦亚硫酸 钠,亚硫酸或焦亚硫酸钠与铬的摩尔比为1~2.5:1。

根据本发明的一方面,在步骤(a)中加入还原剂后,在40℃~60℃下进 行还原反应,反应时间为10min~30min。

根据本发明的一方面,步骤(b)中所述碱液包括生产冷凝水,将第一溶 液与生产冷凝水按体积比为0.5~3:1的比例混合得到混合溶液,其中,生产 冷凝水的pH值为8~11,混合溶液的pH值为6~8。

根据本发明的一方面,在步骤(b)中利用压缩空气进行搅拌,搅拌时间 为10min~40min。

根据本发明的一方面,在步骤(c)中第二溶液与焙烧熟料的质量比为1~ 2:1,将第二溶液与焙烧熟料在80℃~90℃下搅拌5min~20min,进行固液分 离得到含钒浸出液和尾渣。

根据本发明的一方面,步骤(d)中的除杂净化包括向含钒浸出液中加入 除磷剂并在70℃~85℃下反应10min~15min进行除磷,再加入活性炭搅拌 均匀后进行净化,其中,除磷剂包括氯化钙或氯化镁,氯化钙或氯化镁与含 钒浸出液中的磷的摩尔比为2~4:1,向含钒浸出液中加入的活性炭的量为1~ 3g/L。

根据本发明的一方面,在步骤(e)中,在含钒合格液中加入硫酸进行中 和,同时对溶液进行加热,当pH值为4~6、温度为40℃~50℃时,加入硫 酸铵,再加入硫酸将pH值调节至2~2.5,并将溶液加热至85℃~95℃,结晶 出多钒酸铵,其中,硫酸铵的质量与含钒合格液中的钒的质量比为1.0~2.5:1。

根据本发明的一方面,所述方法还包括使步骤(e)中的第一沉钒废水返 回至步骤(a)中。

根据本发明的一方面,当步骤(e)中的第一沉钒废水中的钠离子的浓度 小于50g/L并且钾离子的浓度小于0.6g/L时,使第一沉钒废水返回至步骤(a) 中。

根据本发明,可使沉钒废水得到最大限度地利用,减少沉钒废水的处理 量以及处理费用。