申请日2014.11.18

公开(公告)日2015.02.18

IPC分类号C02F103/36; C02F9/14

摘要

本发明公开了一种丙酮生产过程产生废水的处理方法,包括以下步骤:(1)废水预处理:(2)好氧生物处理:向预处理后废水中加入氮源营养物质、磷源营养物质和微量营养物质,然后进行好氧生物处理;(3)悬浮有机物去除:将好氧生物处理后的废水进入沉淀池或气浮池实现泥水分离,出水丙酮未检出,COD降至100mg/L以下。本发明丙酮生产过程产生废水的处理方法具有处理负荷高、运行稳定、处理成本低的优点。

权利要求书

1.一种丙酮生产过程产生废水的处理方法,其特征在于,包括以下步骤:

(1)废水预处理:将废水调节至pH值为2~7,然后向其中加入催化剂,在20~60℃条 件下反应1~10min,至所述废水的活性污泥耗氧速率抑制率由40%~90%下降到10%以下, 所述加入催化剂的浓度为5mg/L~100mg/L,所述催化剂为硫酸亚铁、硫酸亚铁铵或氯化亚铁; 调节所述反应后废水pH值至6.5~7.5;

(2)好氧生物处理:向预处理后废水中加入氮源营养物质、磷源营养物质和微量营养物 质,然后进行好氧生物处理;

(3)悬浮有机物去除:好氧生物处理后废水经混凝处理后进入沉淀池或气浮池实现泥水 分离,出水丙酮未检出,COD降至100mg/L以下。

2.根据权利要求1所述丙酮生产过程产生废水的处理方法,其特征在于,将所述废水调 节至pH值为2~7的方法为:向所述废水中加入无机酸溶液或含有无机酸的废水至所述废水 pH值为2~7为止;所述无机酸溶液中无机酸的质量分数为1%~98%;所述含有无机酸的废 水中无机酸的质量分数1%~50%,所述含有无机酸的废水用NaOH中和后活性污泥耗氧速率 抑制率小于10%。

3.根据权利要求1所述丙酮生产过程产生废水的处理方法,其特征在于,所述加入催化 剂的步骤为:先将所述催化剂配制成质量分数为0.1~10%的水溶液,再将所述配制好的催化 剂的水溶液单次或多次加入所述pH值为2~7的废水中。

4.根据权利要求1所述丙酮生产过程产生废水的处理方法,其特征在于,所述好氧生物 处理采用的方法包括活性污泥法、生物膜法。

5.根据权利要求4所述丙酮生产过程产生废水的处理方法,其特征在于,所述步骤(2) 具体包括如下步骤:

按照COD:N:P=100~200:5:1的比例向预处理后废水中加入分别含有氮源营养物质和磷 源营养物质的水溶液,并加入含有微量营养物质的水溶液,然后进行好氧生物处理;所述好 氧生物处理过程中,反应区温度维持在20~35℃,水力停留时间12~48h,活性污泥或生物 膜挥发性悬浮固体浓度维持在2500~8000mg/L,反应区末端溶解氧维持在2mg/L以上;所述 氮源营养物质为尿素以及铵的硫酸盐、盐酸盐和磷酸盐中的一种或多种;所述磷源营养物质 为铵、钠、钾的磷酸盐中的一种或多种;所述微量营养物质为钙、镁、钴、镍、锰、铜、锌 的硫酸盐或盐酸盐以及碱金属的钼酸盐,加入后,钙、镁、钴、镍、锰、铜、锌、钼的浓度 分别为2~20mg/L、1~5mg/L、0.1~1mg/L、0.1~1mg/L、0.1~0.5mg/L、0.1~0.5mg/L、 0.1~1mg/L、0.2~2mg/L。

6.根据权利要求2所述丙酮生产过程产生废水的处理方法,其特征在于,所述无机酸溶 液为硫酸和盐酸中的至少一种,所述盐酸质量分数为1%~37%,所述硫酸的质量分数为1%~ 98%。

7.根据权利要求1所述丙酮生产过程产生废水的处理方法,其特征在于,所述活性污泥 耗氧速率抑制率的的测定方法如下:

测定含有所述废水条件下的活性污泥耗氧速率:按照体积比5:2:(5~10)将牛肉膏蛋白 胨培养液、活性污泥浓缩液和所述中和至pH值为6.5~7.5的废水混合后,通过曝气使所述 混合液溶解氧上升至7mg/L以上,然后将部分所述混合液转移至带溶解氧探头的密闭容器中, 用所述混合液排空所述带溶解氧探头的容器内的空气;25℃水浴中测定所述混合液的耗氧速 率V1;

测定无毒性物质条件下的活性污泥耗氧速率:按照体积比5:2将牛肉膏蛋白胨培养液和 活性污泥浓缩液混合,再向其中加入去离子水,所述去离子水与测定含有所述废水条件下的 活性污泥耗氧速率中所述中和至pH值为6.5~7.5的废水体积相同;在与测定含有所述废水 条件下的活性污泥耗氧速率相同条件下测定无毒性物质条件下的活性污泥耗氧速率V2;

计算活性污泥耗氧速率抑制率的方法为:活性污泥耗氧速率抑制率=(1-V1/V2)×100%。

8.根据权利要求7所述丙酮生产过程产生废水的处理方法,其特征在于,所述牛肉膏蛋 白胨培养液组成成分如下:蛋白胨16.0g/L,牛肉膏11.0g/L,尿素3.0g/L,NaCl 0.7g/L, CaCl2·2H2O 0.4g/L,MgSO4·7H2O 0.2g/L,K2HPO42.8g/L。

9.根据权利要求1所述丙酮生产过程产生废水的处理方法,其特征在于,所述悬浮有机 物的去除步骤为:先向废水中投加多价阳离子溶液,然后向废水中投加阴离子型聚丙烯酰胺 溶液,所述多价阳离子为铝离子、铁离子、钙离子和镁离子。

10.根据权利要求9所述丙酮生产过程产生废水的处理方法,其特征在于,所述悬浮有 机物的去除步骤为:向所述好氧生物处理后的废水中投加50~300mg/L的多价阳离子溶液, 快速搅拌1~5min,搅拌转速200~400rpm,在快速搅拌状态下投加阴离子聚丙烯酰胺溶液, 然后慢速搅拌5~15min,搅拌转速20~100rpm,慢速搅拌处理后出水进入沉淀池或气浮池 实现泥水分离,出水中特征污染物丙酮未检出,COD降至100mg/L以下。

说明书

一种丙酮生产过程产生废水的处理方法

技术领域

本发明涉及一种废水处理方法,具体地涉及一种丙酮生产过程产生废水的处理方法。

背景技术

丙酮是基本有机原料,广泛用于医药、农药、涂料等行业。异丙苯法是丙酮的主流生产 工艺,该工艺过程产生大量高浓度有机废水,若排放到环境中会产生较大危害。由于该废水 污染物浓度高,COD通常在2000mg/L以上,最高可达8000~10000mg/L,对活性污泥微生 物毒性作用强,活性污泥耗氧速率抑制率高,致使活性污泥驯化困难,目前该废水缺乏有效 的处理技术,主要通过大量稀释后进行生物处理,处理成本高、投资大。因此发明一种用于 丙酮生产过程中产生的废水的处理负荷高、运行稳定、处理成本低的废水处理方法是必要的。

发明内容

本发明要解决的技术问题是提供一种用于丙酮生产过程产生废水处理负荷高、运行稳定、 处理成本低的处理方法。

一种丙酮生产过程产生废水的处理方法,包括以下步骤:

(1)废水预处理:将废水调节至pH值为2~7,然后向其中加入催化剂,在20~60℃条 件下反应1~10min,至所述废水的活性污泥耗氧速率抑制率由40%~90%下降到10%以下, 所述加入催化剂的浓度为5mg/L~100mg/L所述催化剂为硫酸亚铁、硫酸亚铁铵或氯化亚铁; 调节所述反应后废水pH值至6.5~7.5;

(2)好氧生物处理:向预处理后废水中加入氮源营养物质、磷源营养物质和微量营养物 质,然后进行好氧生物处理;

(3)悬浮有机物去除:好氧生物处理后废水经混凝处理后进入沉淀池或气浮池实现泥水 分离,出水丙酮未检出,COD降至100mg/L以下。

本发明所述丙酮生产过程产生废水的处理方法,其中,将所述废水调节至pH值为2~7 的方法为:向所述废水中加入无机酸溶液或含有无机酸的废水至所述废水pH值为2~7为止; 所述无机酸溶液中无机酸的质量分数为1%~98%;所述含有无机酸的废水中无机酸的质量分 数1%~50%,所述含有无机酸的废水用NaOH中和后活性污泥耗氧速率抑制率小于10%。

本发明所述丙酮生产过程产生废水的处理方法,其中,所述加入催化剂的步骤为:先将 所述催化剂配制成质量分数为0.1~10%的水溶液,再将所述配制好的催化剂的水溶液单次或 多次加入所述pH值为2~7的废水中。

本发明所述丙酮生产过程产生废水的处理方法,其中,所述好氧生物处理采用的方法包 括活性污泥法、生物膜法。

本发明所述丙酮生产过程产生废水的处理方法,其中,所述步骤(2)具体包括如下步骤:

按照COD:N:P=100~200:5:1的比例向预处理后废水中加入分别含有氮源营养物质和磷 源营养物质的水溶液,并加入含有微量营养物质的水溶液,然后进行好氧生物处理;所述好 氧生物处理过程中,反应区温度维持在20~35℃,水力停留时间12~48h,活性污泥或生物 膜挥发性悬浮固体浓度维持在2500~8000mg/L,反应区末端溶解氧维持在2mg/L以上;所述 氮源营养物质为尿素以及铵的硫酸盐、盐酸盐和磷酸盐中的一种或多种;所述磷源营养物质 为铵、钠、钾的磷酸盐中的一种或多种;所述微量营养物质为钙、镁、钴、镍、锰、铜、锌 的硫酸盐或盐酸盐以及碱金属的钼酸盐,钙、镁、钴、镍、锰、铜、锌、钼的投加量分别为 2~20mg/L、1~5mg/L、0.1~1mg/L、0.1~1mg/L、0.1~0.5mg/L、0.1~0.5mg/L、0.1~1mg/L、 0.2~2mg/L。

本发明所述丙酮生产过程产生废水的处理方法,其中,所述无机酸溶液为硫酸和盐酸中 的至少一种,所述盐酸质量分数为1%~37%,所述硫酸的质量分数为1%~98%。

本发明所述丙酮生产过程产生废水的处理方法,其中,所述活性污泥耗氧速率抑制率的 的测定方法如下:

测定含有所述废水条件下的活性污泥耗氧速率:按照体积比5:2:(5~10)将牛肉膏蛋白 胨培养液、活性污泥浓缩液和所述中和至pH值为6.5~7.5的废水混合后,通过曝气使所述 混合液溶解氧上升至7mg/L以上,然后将部分所述混合液转移至带溶解氧探头的密闭容器中, 用所述混合液排空所述带溶解氧探头的容器内的空气;25℃水浴中测定所述混合液的耗氧速 率V1;

测定无毒性物质条件下的活性污泥耗氧速率:按照体积比5:2将牛肉膏蛋白胨培养液和 活性污泥浓缩液混合,再向其中加入去离子水,所述去离子水与测定含有所述废水条件下的 活性污泥耗氧速率中所述中和至pH值为6.5~7.5的废水体积相同;在与测定含有所述废水 条件下的活性污泥耗氧速率相同条件下测定无毒性物质条件下的活性污泥耗氧速率V2;

计算活性污泥耗氧速率抑制率的方法为:活性污泥耗氧速率抑制率=(1-V1/V2)×100%。

本发明所述乙烯丙酮生产过程产生废水的处理方法,其中,所述牛肉膏蛋白胨培养液组 成成分如下:蛋白胨16.0g/L,牛肉膏11.0g/L,尿素3.0g/L,NaCl 0.7g/L,CaCl2·2H2O 0.4g/L, MgSO4·7H2O 0.2g/L,K2HPO4 2.8g/L。

本发明所述用于丙酮生产过程产生的废水的处理方法,其中,所述悬浮有机物的去除步 骤为:先向废水中投加多价阳离子溶液,然后向废水中投加阴离子型聚丙烯酰胺溶液,所述 多价阳离子为铝离子、铁离子、钙离子和镁离子。

本发明所述用于丙酮生产过程中产生废水的处理方法,其中,所述悬浮有机物的去除步 骤为:向所述好氧生物处理后的废水中投加50~300mg/L的多价阳离子溶液,快速搅拌1~ 5min,搅拌转速200~400rpm,在快速搅拌状态下投加阴离子聚丙烯酰胺溶液,然后慢速搅 拌5~15min,搅拌转速20~100rpm,所述多价阳离子为铝离子、铁离子、钙离子和镁离子; 慢速搅拌处理后出水进入沉淀池或气浮池实现泥水分离,出水特征污染物丙酮未检出,COD 降至100mg/L以下。

本发明丙酮生产过程产生废水的处理方法具有以下优点:

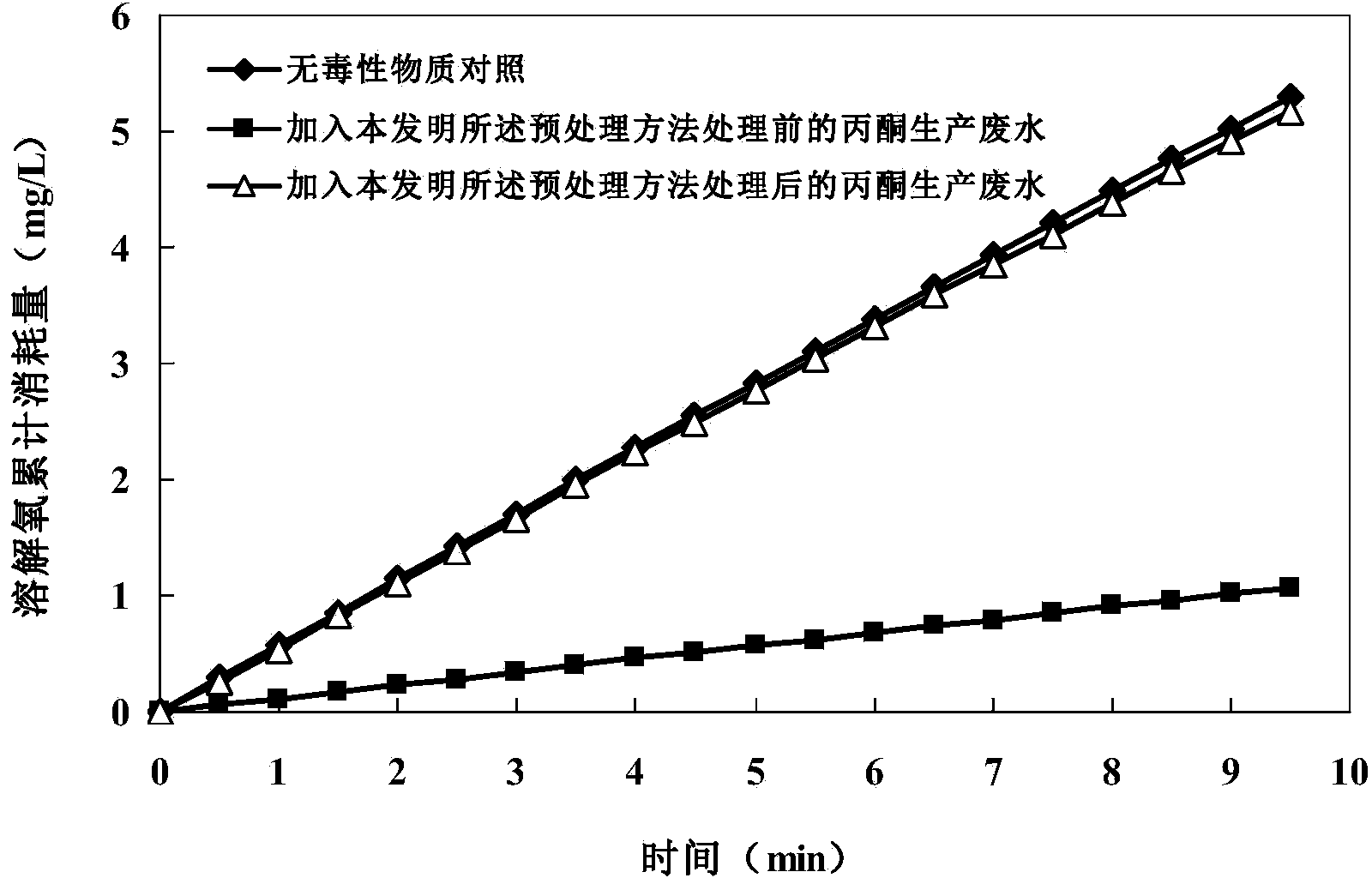

丙酮生产废水pH值调节至2~7,向废水中投加亚铁离子反应后,废水毒性显著降低。 丙酮生产废水未经本发明所述预处理方法处理,而采用简单中和处理,其活性污泥耗氧速率 显著低于无毒性物质对照,活性污泥耗氧速率抑制率高,具有明显的毒性效应。废水采用本 发明所述预处理方法处理后,其活性污泥耗氧速率接近无毒性物质对照,活性污泥耗氧速率 抑制率低,废水毒性效应显著降低。

本发明可显著降低丙酮生产废水对活性污泥的毒性效应,便于提高后续生物处理单元的 运行稳定性和处理负荷,减少废水处理设施的规模和占地,降低基建投资,节约处理成本。

本发明所需要的药剂简单,所需的处理设备简单,反应时间短,基建投资省,易于工业 化应用。

下面结合附图对本发明一种丙酮生产过程产生废水的处理方法作进一步说明。