申请日2014.12.11

公开(公告)日2015.07.01

IPC分类号F23G7/00

摘要

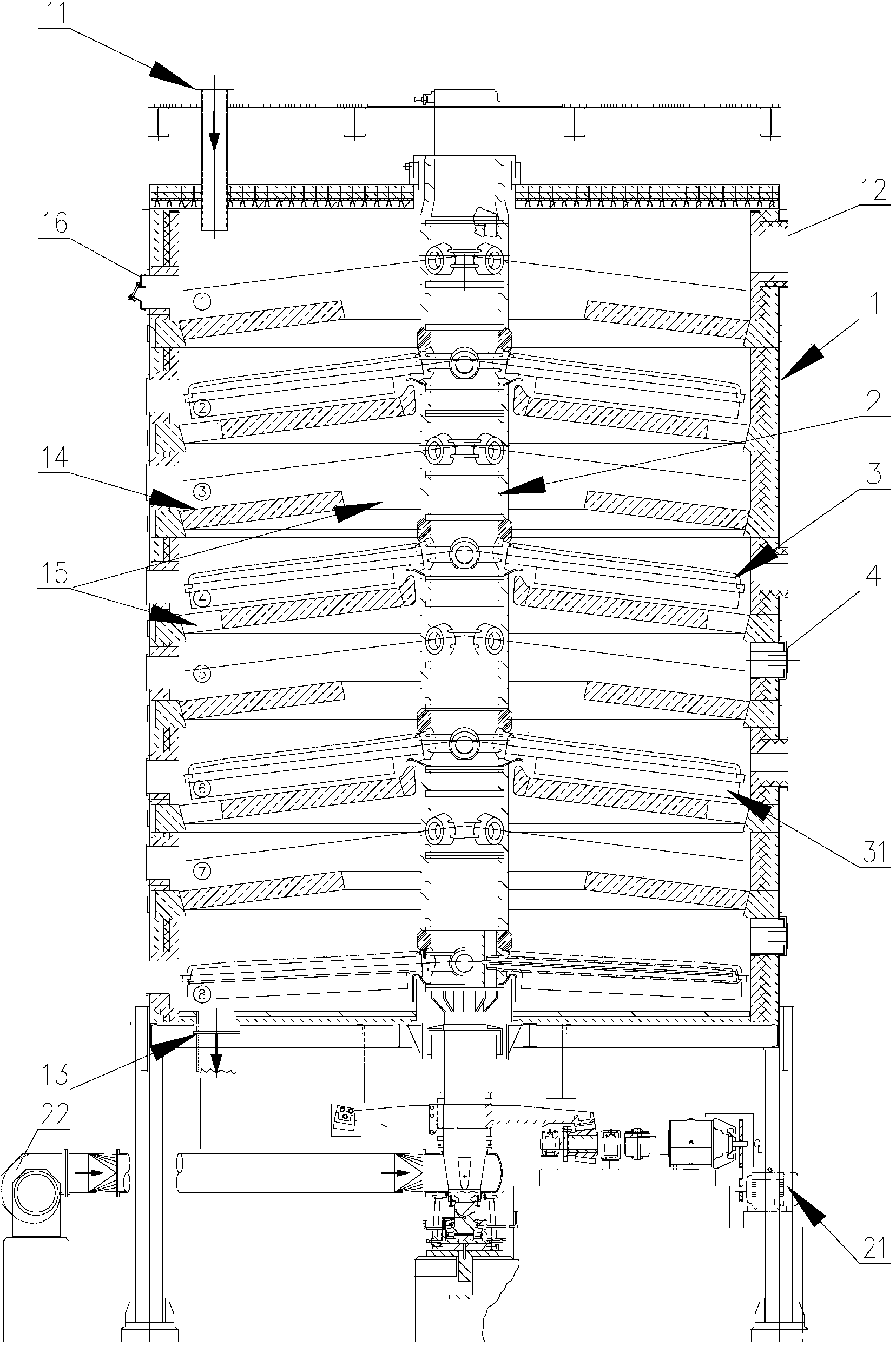

本实用新型是有关于一种多膛炉污泥焚烧设备,包括炉体、中轴、耙臂、燃烧器,其中:所述的炉体顶部设有进料口和排气口,底部设有出灰口,炉体内设有多层炉床,每层炉床上均设有落料口;所述的中轴沿轴线纵穿炉体,并在电机带动下转动;所述耙臂为多个,分布在每一层炉床上方,一端与中轴固定连接,且在下表面设有耙齿;所述燃烧器安装在所述炉体中部。本实用新型结构设计更为合理,可有效焚烧污泥,同时降低设备的制造难度和成本,从而克服现有的污泥焚烧设备的不足。

摘要附图

权利要求书

1.一种多膛炉污泥焚烧设备,其特征在于包括炉体、中轴、耙臂和燃烧器,其中:

所述的炉体顶部设有进料口和排气口,底部设有出灰口,炉体内设有多层炉床,每层炉床上均设有落料口;

所述的中轴沿轴线纵穿炉体,并在电机带动下转动;

所述耙臂为多个,分布在每一层炉床上方,一端与中轴固定连接,且在下表面设有耙齿;

所述燃烧器安装在所述炉体中部。

2.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的中轴为中空结构,底端设有进风口并设置有冷却风机,顶端设有出风口与炉体顶部空间连通。

3.根据权利要求2所述的多膛炉污泥焚烧设备,其特征在于所述的中轴和耙臂均为双层、中空结构,所述进风口与中轴中空腔连通,耙臂中空腔一端与中轴中空腔连通、另一端与耙臂环空腔连通,耙臂环空腔与中轴环空腔连通,所述出风口与中轴中空腔、中轴环空腔连通。

4.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的炉体侧壁在每层炉床上方都设有带观察窗的维护门。

5.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的炉床为靠近中轴端高于靠近炉体侧壁端的锥形,相邻炉床的落料口分别设置在靠近炉体侧壁端和靠近中轴端,各层炉床的落料口交错设置,相邻炉床的耙臂错位设置。

6.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的炉 体直径1.4~8.8m,并设有4~14层炉床,每层设置2~4个耙臂。

7.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的耙臂与中轴插接,并通过耙臂销锁定。

8.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于所述的中轴底部通过重载滚子轴承或止推轴承与炉体底部连接,顶部通过石墨嵌套轴承与炉体顶部连接。

9.根据权利要求1所述的多膛炉污泥焚烧设备,其特征在于:

所述的炉体为圆柱形钢质结构,内衬为耐火砖背衬隔热材料砌筑,所述各层炉床由耐火砖砌筑而成;

所述的中轴为球墨铸铁或低合金铸铁材质,分段铸造而成,并在外表面浇注耐热材料和水泥;

所述的耙臂为铸铁或耐热不锈钢合金铸成,并在外表面衬有隔热材料。

说明书

多膛炉污泥焚烧设备

技术领域

本实用新型涉及一种污泥处理装置,特别是涉及一种多膛炉污泥焚烧 设备。

背景技术

根据《“十二五”全国城镇污水处理及再生利用设施建设规划》,“十 二五”末(即2015年),污泥无害化处置率应达到70%。然而,《中国污泥 处理处置市场分析报告(2013)》中数据显示,我国污泥处置中填埋占比 67%,堆肥12%,近18%去向不明,相当于超过80%的污泥并未得到无害化处 理。十二五计划实际已经无法实现。

焚烧是污泥终极处置方式。由于对于填埋和农用带来的二次污染的担 忧,这两项技术将逐渐被焚烧所取代。污泥焚烧的优势如下有三:①可大 大减少污泥的体积,多膛炉污泥焚烧系统对污泥的减量程度可高达95%;② 可杀死一切病原体,在燃烧残渣里几乎没有病原体存在,且焚烧过程还可 以解决污泥的恶臭问题;③由于焚烧设备不断完善和有关焚烧技术的突 破,原来存在的烟气二次污染问题也逐渐得到妥善的解决。

现有的污泥焚烧多采用鼓泡式流化床污泥焚烧技术,其炉层一般为耐 热合金制造,能够承受的流化空气温度一般为70~425℃。因此被称之为 冷风室或暖风室型。流化床的基本工作原理类似,焚烧后的烟气进入一级 换热器(暖风室型)与环境温度的流化空气换热,升温后的暖风进入流化 床底部风室,作为流化风;或者根本不经过换热(冷风室型),直接进入炉 子下游工艺的烟气处理系统中。

上述冷风室或暖风室型鼓泡式流化床污泥焚烧技术,均需要对污泥(含 水80%)进行预干化,否则需要向炉内补充大量额外的优质燃料(如柴油、 天然气等)。而预干化系统需要额外的稳定热源,一般为蒸汽或热风,以蒸 发掉污泥中的水份。干化设备的投资费用较高,且干化工艺产生的臭气如 何消除,现今仍是难题。

此外,流化床炉底需要配套高压多级离心风机,以提供所需的流化风。 一般入炉前流化风压力最少25KPa,且作为流化床炉热量回收关键设备的 一级换热器为烟气-空气换热器,换热器烟气入口温度高达850℃,高温烟 气中含有大量飞灰及酸性气体,高温、高压、烟气混合物都大大提高了换 热器的制造加工难度,因而能够提供该设备的制造商不多,国内更是少见, 同时导致了设备的价格保持高位。

由此可见,上述现有的污泥焚烧设备在结构与使用上,显然仍存在有 不便与缺陷,而亟待加以进一步改进。如何能创设一种结构设计更为合理, 可有效焚烧污泥,同时降低设备的制造难度和成本的新型结构的多膛炉污 泥焚烧设备,是当前业界极需改进的目标。

实用新型内容

本实用新型要解决的技术问题是提供一种多膛炉污泥焚烧设备,使其 结构设计更为合理,可有效焚烧污泥,同时降低设备的制造难度和成本, 从而克服现有的污泥焚烧设备的不足。

为解决上述技术问题,本实用新型一种多膛炉污泥焚烧设备,包括炉 体、中轴、耙臂和燃烧器,其中:所述的炉体顶部设有进料口和排气口, 底部设有出灰口,炉体内设有多层炉床,每层炉床上均设有落料口;所述 的中轴沿轴线纵穿炉体,并在电机带动下转动;所述耙臂为多个,分布在 每一层炉床上方,一端与中轴固定连接,且在下表面设有耙齿;所述燃烧 器安装在所述炉体中部。

作为本实用新型的一种改进,所述的中轴为中空结构,底端设有进风 口并设置有冷却风机,顶端设有出风口与炉体顶部空间连通。

所述的中轴和耙臂均为双层、中空结构,所述进风口与中轴中空腔连 通,耙臂中空腔一端与中轴中空腔连通、另一端与耙臂环空腔连通,耙臂 环空腔与中轴环空腔连通,所述出风口与中轴中空腔、中轴环空腔连通。

所述的炉体侧壁在每层炉床上方都设有带观察窗的维护门。

所述的炉床为靠近中轴端高于靠近炉体侧壁端的锥形,相邻炉床的落 料口分别设置在靠近炉体侧壁端和靠近中轴端,各层炉床的落料口交错设 置,相邻炉床的耙臂错位设置。

所述的炉体直径1.4~8.8m,并设有4~14层炉床,每层设置2~4个 耙臂。

所述的耙臂与中轴插接,并通过耙臂销锁定。

所述的中轴底部通过重载滚子轴承或止推轴承与炉体底部连接,顶部 通过石墨嵌套轴承与炉体顶部连接。

所述的炉体为圆柱形钢质结构,内衬为耐火砖背衬隔热材料砌筑,所 述水平层由耐火砖砌筑而成;所述的中轴为球墨铸铁或低合金铸铁材质, 分段铸造而成,并在外表面浇注耐热材料和水泥;所述的耙臂为铸铁或耐 热不锈钢合金铸成,并在外表面衬有隔热材料。

采用这样的结构后,本实用新型至少具备以下优点:

1、不需要干化设备,助燃风机压力不超过7KPa,中轴冷却风机压力 不超过5KPa,燃烧器单台功率约275Kw,因此所需的配套设备均为常规 设备,供应商选择面广,投资成本相对较低;

2、设备运行在负压条件下,可有效避免臭味溢出;

3、焚烧过程中,耙臂和耙齿不断翻动污泥,使之充分与高温烟气以及 烟气中的氧气接触,从而有效提高燃烧效率,直至将污泥中的所有有机质 和固定碳燃尽;

4、适应多种辅助燃料,燃油、天然气、沼气都可作为本实用新型的辅 助燃烧器燃料,废弃物衍生燃料、煤、洗煤机废料、废弃木材等也可进料 至炉内,作为辅助燃料使用;

5、可根据污泥干化和焚烧反应的不同阶段,合理布置各层的温度、污 泥的滞留时间,控温简单、运行稳定;

6、可进行彻底、有效的环保处理,将污水处理过程中产出的污泥、油 脂、浮渣、沉沙、浮沫等进行减量处理并化为无害的惰性灰渣,减量高达 95%;

7、完全燃烧后剩余的灰渣在炉底层经初次降温,即可运至灰仓内储存, 由于灰渣为惰性且没有水份,因此重量更轻,处置费用更低;

8、本实用新型排放的烟气中粉尘、酸性气体、NOX、重金属等成分含量 符合并优于国内最新的环保标准;

9、可以处理任意比例的污泥、燃料、油脂、浮渣、粗砂、筛渣等物料。

10、炉层、中轴、耙臂和耙齿在正常工艺运行下,使用寿命很长,且 每层都装有维护门及观察口,更方便检查和维护;

11、操作简单,仅需2至3名操作员轮值即可。