申请日2014.12.12

公开(公告)日2015.11.25

IPC分类号E21B41/00; E21B21/06; G01N21/3563; C09K8/524; G01N21/3577; E21B21/01

摘要

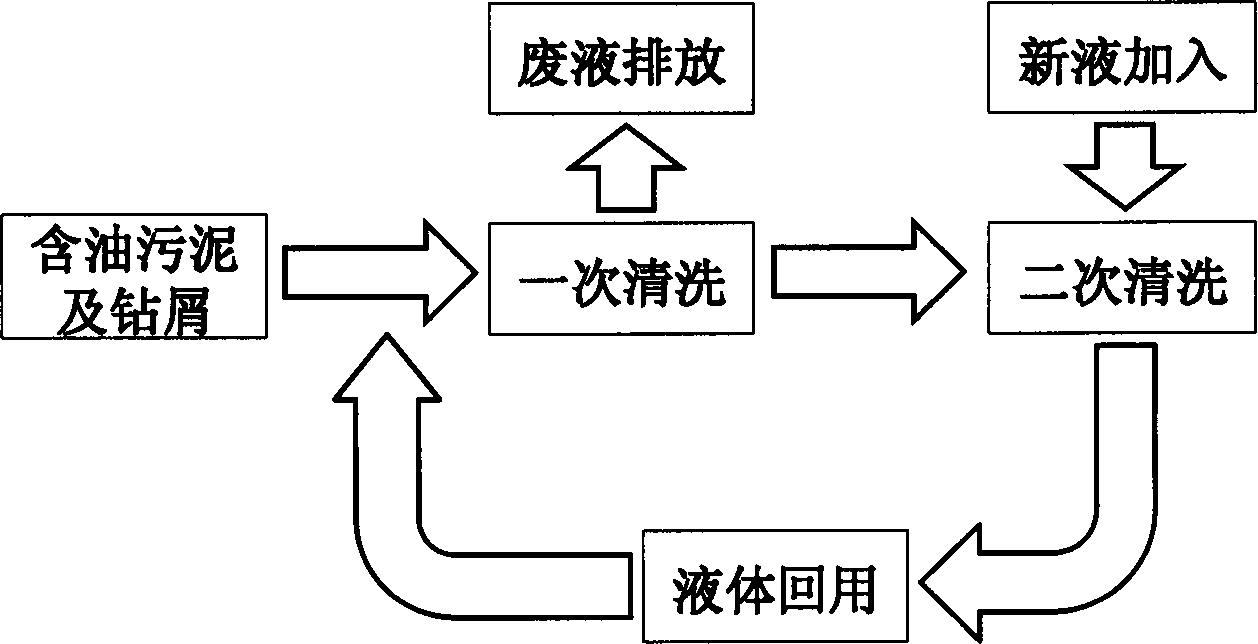

本发明公开了一种含油污泥及钻屑处理技术,针对含油污泥及钻屑中污染物的特性,提出两次清洗联用的技术,避免单清洗过程造成的含油污泥及钻屑处理不彻底的问题,其清洗液的制备特征在于:准确称取碳酸钠与十二烷基三甲基氯化铵溶于水中,按浓度比为2∶1混合均匀;再加入反向破乳剂2.5%(体积比),PAM?7500mg/L,PAC?625mg/L,充分搅拌,均匀混匀即可。本发明成功改进了目前国内现有含油污泥及钻屑处理技术,采用化学方法实现对含油污泥及钻屑中的污染物进行了稳定化、无害化处理;两次清洗的联用创新性提出更节约能耗,并且可以让二次清洗液循环回用。与国内现有技术相比具有处理工艺简单、实用性强、具备大规模应用的优点。因此,本发明具有新颖性、创造性和先进性,以及很高的实际应用价值。

摘要附图

权利要求书

1.一种含油污泥及钻屑处理技术,包括含油污泥及钻屑的一次清洗 技术、二次清洗技术、含油污泥及钻屑含油率测定技术;

所述含油污泥及钻屑一次清洗技术包括含油污泥及钻屑清洗液制备 技术与含油污泥及钻屑清洗技术;

所述含油污泥及钻屑二次清洗技术包括含油污泥及钻屑清洗液制备 技术、含油污泥及钻屑清洗技术、清洗液回用技术。

2.根据权利要求1所述的含油污泥及钻屑清洗液,其特征在于,各 成分及配比情况如下:

碳酸钠∶十二烷基三甲基氯化铵浓度比2∶1,反向破乳剂2.5%(体积 比),PAM7500mg/L,PAC625mg/L。

3.根据权利要求1所述的含油污泥及钻屑清洗液,其特征在于,十 二烷基三甲基氯化铵的分子式为C21H38NCl。

4.根据权利要求1所述的含油污泥及钻屑清洗技术,其特征在于, 清洗剂与含油污泥及钻屑按照液固比4∶1混合。

5.根据权利要求1所述清洗液回用技术,其特征在于,二次含油污 泥及钻屑清洗后的清洗液可回用至一次清洗过程。

6.根据权利要求1所述含油污泥及钻屑含油率测定技术,其特征在 于,含油污泥及钻屑含油率测定参照《土壤石油类的测定红外光度法(征 求意见稿)》采用红外分光光度法测定。

7.根据权利要求1所述的含油污泥及钻屑清洗液制备技术,其特征 在于,按上述配比先在清水中加入碳酸钠和十二烷基三甲基氯化铵均匀搅 拌使之充分溶解混合,再加入反向破乳剂、PAM和PAC充分搅拌,均 匀混匀即可。

说明书

一种含油污泥及钻屑处理技术

技术领域

本发明涉及油气田钻井过程中污染治理,具体涉及含油污泥及钻屑处 理技术。

背景技术

含油污泥及钻屑是油井开采过程中产生的固体污染物。它是一种含有 大量的油类、酚类、重金属、各种聚合物及消泡剂、乳化剂等的复杂多相 体系,若未经处理就排放会对环境造成不利的影响。其浸出液有较高毒性。 油田钻井生产每天都要产生大量的含油污泥及钻屑,钻井含油污泥及钻屑 直接排放会影响到作物生长的营养环境条件及其品质,长期堆积会造成地 表植被的严重破坏,污染土壤和水源,危及人类的生存。因此,对于油田 钻井含油污泥及钻屑的处理,一直是油气田钻井过程中污染治理的重中之 重。

申请号为CN01115908的发明专利公开了一种用于油基泥浆固井用冲 洗液,其主剂由一种基础油和两种不同分子量的表面活剂成,同时还可包 括一种烷基酚的聚氧乙烯醚作为水润湿剂,该冲洗液对含油污泥和泥饼有 较好的冲洗能力、同时对油基泥浆有显著稀释降粘作用。该项发明只提出 油基泥浆固井用冲洗液的制备,只着重考虑了固井的优质施工要求,没有 考虑含油污泥及钻屑的污染处理与处置。

申请号为CN02148985的发明专利公开了一种油基泥浆冲洗液及其制 备方法,主要解决了二界面胶结质量差的问题。其特征在于:按重量份在 清水中加入2.5-3.5份氢氧化钠和4.0-5.0份乙二胺四乙酸均匀搅拌,使 之充分溶解再加入12.0-12.5份油酸搅拌20-30分钟,然后再加入2.0- 2.2份十二烷基硫酸钠和5.0-5.5份烷基脂肪醇聚氧乙烯醚搅拌55-65分 钟,最后再加入有机硅消泡剂即可。具有使井下环空界面由“油湿”状态 变为“水湿”状态的特点,该冲洗液改善了水泥环界面胶结条件,提高了 固井质量。本项发明只着重考虑了固井的优质施工要求,没有考虑含油污 泥及钻屑的污染处理与处置。

申请号为CN201220399972的实用新型专利公开了一种高温油基泥浆 清洗仪,该清洗仪包括:容器;循环泵,循环泵设有进口端和出口端,进 口端连接至容器的上部,出口端连接至容器的底部,进口端及出口端与容 器内的空间连通;进液阀,其与进口端连接;加热器,其被设置在容器内。 本实用新型的有益效果为:操控或使用简便,结构简单合理,可以在模拟 井下高温下很好地对油基泥浆进行大排量、连续循环的洗井作业,并且可 以确定最终泵排量。虽然良好的实现含油污泥及钻屑的大排量、连续循环 的洗井作业,但是未进行无害化处理含油污泥及钻屑,还存在一定的环境 风险。

申请号为CN201310548607的发明专利公开了一种油基泥浆的排放处 理方法,本发明属于泥浆处理技术领域。油基泥浆的排放处理方法,工艺 过程包括:(1)油基泥浆破乳:使用氢氧化钠溶液进行化学处理或采用物 理加热方法进行破乳;(2)过滤:油基泥浆内油泥与水分层脱离形成粘稠 混合絮凝体后,进行过滤分离;(3)氧化:加入浓度8-12%次氯酸钠; 加入浓度13-18%的硫酸亚铁,搅拌条件下加入浓度7-10%双氧水,进 行氧化;(4)絮凝:加入浓度9-11%聚合氯化铝和浓度0.1-0.3%聚丙烯 酰,搅拌,进行絮凝;(5)碳浸泡过滤:絮凝清液用活性碳浸泡1-3天, 过滤得到COD值和色度均符合国家三级要求的排放水。本发明具有破乳 有效,操控方便,效率高,矿化度、色度、COD值处理效果好等优点。 虽然该发明对废弃含油污泥及钻屑进行无害化处理,但是处理过程停留时 间长,处理场地面积大,不宜大概规模实施作业。

申请号为CN201310548607的发明专利公开了一种适用于高温高盐环 境的油基泥浆冲洗液及其制备方法,该油基泥浆冲洗液以100重量份计, 包括如下组分:无机盐CaCl235-40份,离子型表面活性剂AES2.5-3.5份, 非离子型表面活性剂2.5-3.89份,余量为清水;所述非离子型表面活性剂 为月桂醇聚氧乙烯醚类非离子表面活性剂中的C12EO4与C12EO23按重 量比2∶3-3∶2的混合物;将上述各组分混合,在搅拌下加热至80℃,混合 均匀,然后自然冷却至室温,得到油基泥浆冲洗液。制备的油基泥浆冲洗 液适用于高温高盐等苛刻环境,能有效改变套管壁及井壁界面的润湿性, 冲洗后接触角小于27°,冲洗效率超过95%,制备简单,成本低,且符合 环保及各项工业要求。该方法虽然工艺简单,且符合环保及各项工业要求, 但是处理过程制备冲洗液需要将冲洗液加热至80℃,使得运行成本增加, 不利于在大规模工业运行过程中。

发明内容

本发明提供了一种含油污泥及钻屑处理技术,有处理工艺简单、实用 性强、具备大规模应用的优点。

一种含油污泥及钻屑处理技术,包括含油污泥及钻屑的一次清洗技 术、二次清洗技术、含油污泥及钻屑含油率测定技术。

所述含油污泥及钻屑的一次清洗技术包括含油污泥及钻屑清洗液制 备技术与含油污泥及钻屑清洗技术。

所述含油污泥及钻屑二次清洗技术包括含油污泥及钻屑清洗液制备 技术、含油污泥及钻屑清洗技术、清洗液回用技术。

所述的制备含油污泥及钻屑清洗液时的碳酸钠与十二烷基三甲基氯 化铵,按浓度比2∶1混合均匀。

所述的含油污泥及钻屑清洗液,其特征在于,十二烷基三甲基氯化铵 的分子式为C21H38NCl。

所述的制备含油污泥及钻屑清洗液时的最佳破乳剂为反向破乳剂,投 加量为2.5%(体积比)。

所述的制备含油污泥及钻屑清洗液时的最佳絮凝剂为PAC和PAM, 其用量分别为7500mg/L、625mg/L。

所述的含油污泥及钻屑清洗液制备技术,其方法步骤:(1)准确称取 碳酸钠与十二烷基三甲基氯化铵溶于水中,按浓度比为2∶1混合均匀;(2) 再加入反向破乳剂2.5%(体积比),PAM7500mg/L,PAC625mg/L,充 分搅拌,均匀混匀即可。

所述的含油污泥及钻屑清洗技术,其特征在于,清洗剂与含油污泥及 钻屑按照液固比4∶1混合。

所述含油污泥及钻屑清洗技术,其方法步骤:(1)称取一定量的待处 理含油污泥及钻屑;(2)将清洗液按照液固比4∶1加入待处理含油污泥及 钻屑;(3)水浴搅拌,转速200r/min,温度60℃,时间30min;(4)静 置24h,排出清洗液。

所述含油污泥及钻屑清洗液回用技术,其具体实施方法:二次含油污 泥及钻屑清洗后的清洗液可回用至一次清洗过程。

所述的含油污泥及钻屑含油率测定技术,其特征在于,含油污泥及钻 屑含油率测定参照《(土壤石油类的测定红外光度法(征求意见稿)》采用 红外分光光度法测定。

本发明的有益效果:

本发明成功改进了目前国内现有含油污泥及钻屑处理技术,采用化学 方法实现对含油污泥及钻屑中的污染物进行了稳定化、无害化处理;创新 性地提出两次清洗联用的技术,避免单清洗过程造成的含油污泥及钻屑处 理不彻底的问题;提出两次清洗的联用更节约能耗,并且可以让二次清洗 液循环回用。与国内现有技术相比具有处理工艺简单、实用性强、具备大 规模应用的优点。因此,本发明具有新颖性、创造性和先进性,以及很高 的实际应用价值。