申请日2014.11.21

公开(公告)日2015.04.01

IPC分类号C02F103/10; C02F9/14

摘要

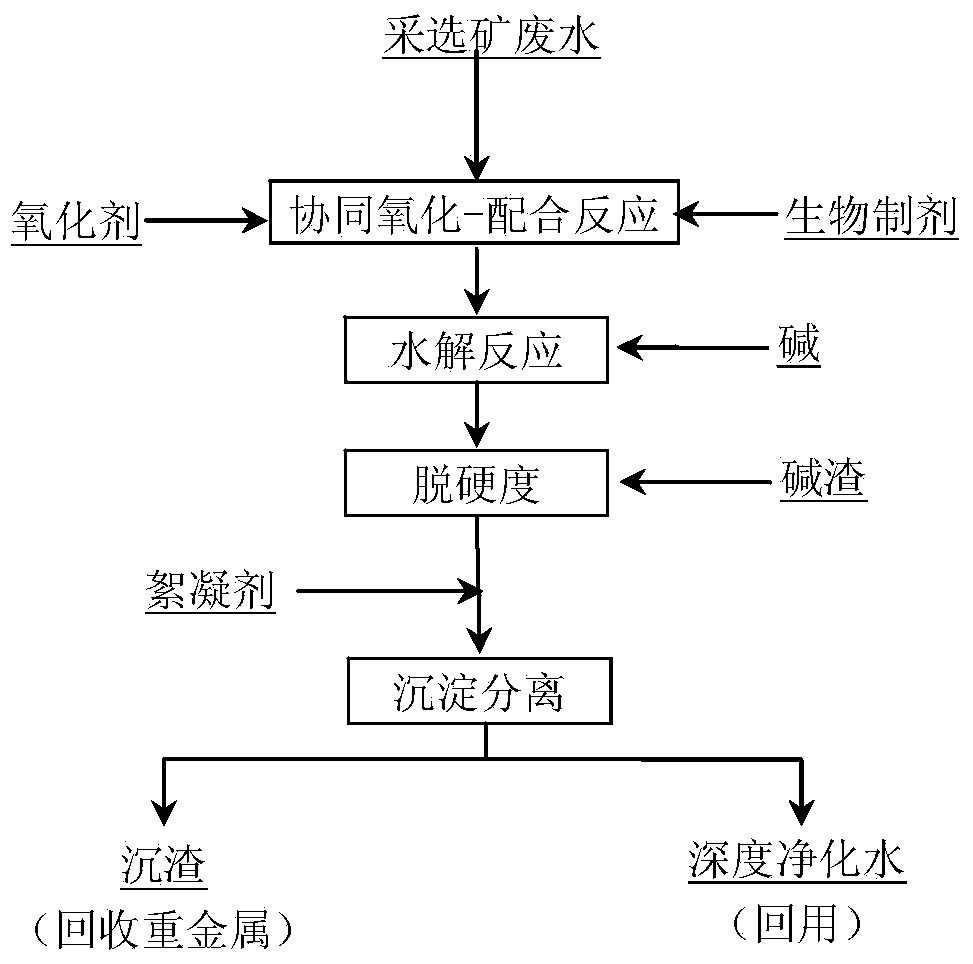

本发明公开了一种采、选矿含有机物重金属废水生物制剂-氧化剂协同氧化处理与回用的新方法,采、选矿废水通过生物制剂与氧化剂协同-水解-脱除硬度-固液分离的过程,可实现直接去除废水中的重金属离子、有机物(COD)及钙镁离子。废水通过处理后重金属离子指标达到《地表水环境质量标准》(GB3838-2002)中三类标准的限值,COD脱除到40mg/L以下,总硬度(以碳酸钙计)脱除到100mg/L以下。本发明处理采选矿废水清洁高效、投资及运营成本低廉、操作简单、抗冲击负荷能力强,可实现采、选矿含有机物重金属废水的深度处理与全面回用。

权利要求书

1.采选矿含有机物和重金属废水协同氧化处理的方法,其特征在于:以采、选矿含有机 物和重金属废水为处理对象,通过生物制剂与氧化剂协同氧化-水解-脱除硬度-固液分离的过 程,直接去除废水中的重金属离子、有机物及钙镁离子;

所述的生物制剂的制备方法为:

a)包括氧化亚铁硫杆菌、氧化硫硫杆菌在内的化能自养菌菌群在添加有FeSO4·7H2O 的9K培养基中培养,得到菌液;

b)由步骤a)培养得到的菌液与含铁盐搅拌反应,得到生物制剂的溶液;所述含铁盐为 氯化亚铁、硫酸亚铁、硫酸铁、聚合硫酸铁、氯化铁、硝酸亚铁、硝酸铁、醋酸亚铁、草酸 铁、高氯酸亚铁、硫代硫酸铁中的一种或多种。

2.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征在 于,步骤a)中每升培养基中加入FeSO4·7H2O 10-150g。

3.根据权利要求1或2所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特 征在于,步骤a)中培养过程控制温度20-40℃,pH值1.5-2.5,培养时间12-24h,得到菌数 浓度大于109个/mL的菌液。

4.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征在 于,步骤b)中按含铁盐与菌液质量体积比为10-85g:100mL的比例添加。

5.根据权利要求1或4所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特 征在于,步骤b)中控制温度在20-40℃,搅拌反应1-7小时,得到生物制剂质量体积浓度为 100-160g/L的溶液。

6.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征在 于,将步骤(b)得到的生物制剂溶液进行固液分离,固相在100-200℃条件下干燥,得固态 生物制剂。

7.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征在 于,所述的氧化剂为酸化的pH小于5的无机过氧化物、次氯酸盐或氯酸盐的水溶液。

8.根据权利要求1或6或7所述的采选矿含有机物和重金属废水协同氧化处理的方法, 其特征在于,在搅拌状态下将氧化剂和生物制剂的溶液或者固态生物制剂加入废水中,反应 时间为15-30min,生物制剂与重金属离子质量比为0.5-2:1,氧化剂质量浓度与COD的浓度 比为0.5-4:1。

9.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征在 于,协同氧化反应时加入无机酸,调节处理废水的pH值小于6。

10.根据权利要求1所述的采选矿含有机物和重金属废水协同氧化处理的方法,其特征 在于,

所述的水解过程为:加入生物制剂与氧化剂协同氧化反应后所得溶液中加入碱提高体系 的pH值为9-11,进行水解反应;

所述的脱除硬度过程为:根据废水中钙、镁离子浓度向水解后所得溶液中加入碱渣进行 脱钙镁反应;

所述的固液分离过程为:向脱除硬度后所得溶液中加入絮凝剂,加速沉淀,进行固液分 离得上清液和沉渣。

说明书

采选矿含有机物和重金属废水协同氧化处理的方法

技术领域

本发明属于环境工程领域,涉及采选矿重金属有机废水生物制剂-氧化剂协同氧化处理的 方法。。

背景技术

水资源严重短缺是影响我国生存和稳定的重大问题,其中环境污染的质量型缺水十分严 重。有色金属工业中,从采矿、选矿、冶炼到产品加工的整个生产过程中,都有废水排放, 2007年整个有色金属工业废水排放量约为7.52亿方,且逐年递增。其中选矿废水中有害物质 主要是重金属离子、浮选时用的各种无机和有机浮选药剂,包括剧毒的氰化物、氰络合物等。 选矿废水中常还含有Na,Mg,Ca等的硫酸盐、氯化物或氢氧化物等。选矿废水中的污染物 主要有固体悬浮物、酸碱、重金属离子和砷、选矿药剂、化学耗氧物以及其他的一些污染物 如油类、酚、铵、磷等。其排放一方面造成资源浪费,另一方面重金属、石油类、硫化物、 氰化物等污染严重、危害性大,若不经处理排放,将会严重污染水源和土壤。大多数金属离 子及其化合物易于被水中悬浮颗粒所吸附而沉于水底的沉积层中,长期污染水体。某些重金 属及其化合物能在鱼类及其他水生生物体内以及农作物组织内富集、累积并参与生物圈循环, 危害人类和各种生物的生存。

采选矿重金属有机废水目前的处理方法可归纳为化学法、物理化学法、氧化法和生化法 四类,这些方法均有其优缺点。目前最常用的方法是化学沉淀法,能快速去除废水中的金属 离子,工艺过程简单,但存在出水进水浓度偏高,易产生二次污染,废水含钙高、有机物值 高、回用困难等缺点。另外,当金属离子浓度低至1-10mg/L时,用化学沉淀和溶液抽提难于 达到理想的效果。其他方法如离子交换法、活性炭吸附法、电渗析、反渗透等,虽然处理效 果较好,但由于其运行费用及原材料成本相对过高,如:传统的吸附法采用昂贵的活性炭和 离子交换树脂等吸附剂,难于适应大规模废水处理的需要。至于氧化法中常用的微电解法是 将铁屑或铁屑-炭粒浸泡在待处理废水中,借助无数微小的的原电池反应来达到处理废水的目 的,但此法操作条件要求较高、运行能耗大、成本较高、且极易发生板结钝化现象。与传统 化学、物理化学方法相比,生物法具有经济高效、环境友好且无回用障碍等优点,已成为公 认最具发展前途的方法。其中,生物吸附法目前的研究局限于游离细菌、藻类及固定化细胞 对重金属废水的处理,处理废水的重金属浓度范围一般在1-10mg/L,而且工业化扩大仍然存 在许多问题。生物沉淀法中用的硫酸盐还原菌处理重金属废水是今年发展很快的方法,但该 方法中菌种及功能菌等的培养条件相比较苛刻,致使工艺不稳定、运行效率不高。好养活性 法则占用土地较多、基建费用较高,且对进水水质、水量变化的适应性较低。

限制有色行业重金属废水,特别是采、选废水回用困难的一个重要原因是废水及净化水 中钙离子、残余选矿药剂浓度高,回用过程结垢相当严重造成无法正常运行,且残余药剂和 钙镁离子均会严重影响选矿指标。

发明内容

为了克服现有技术处理含重金属有机废水的不足,本发明提出一种生物制剂-氧化剂协同 氧化处理含有机物重金属废水的方法,利用该方法使出水重金属含量达到《地表水环境质量 标准》(GB3838-2002)中三类标准的限值,钙离子脱除至40mg/L以下,COD值降解至40mg/L 以下,可实现深度净化水的全面回用。

采选矿含有机物和重金属废水协同氧化处理的方法,以采、选矿含有机物和重金属废水 为处理对象,通过生物制剂与氧化剂协同氧化-水解-脱除硬度-固液分离的过程,直接去除废 水中的重金属离子、有机物及钙镁离子;

所述的生物制剂的制备方法为:

a)包括氧化亚铁硫杆菌、氧化硫硫杆菌在内的化能自养菌菌群在添加有FeSO4·7H2O 的9K培养基中培养,得到菌液;

b)由步骤(a)培养得到的菌液与含铁盐搅拌反应,得到生物制剂的溶液;所述含铁盐 为氯化亚铁、硫酸亚铁、硫酸铁、聚合硫酸铁、氯化铁、硝酸亚铁、硝酸铁、醋酸亚铁、草 酸铁、高氯酸亚铁、硫代硫酸铁中的一种或多种。

步骤a)中每升培养基中加入FeSO4·7H2O 10-150g。

步骤a)中培养过程控制温度20-40℃,pH值1.5-2.5,培养时间12-24h,得到菌数浓度 大于109个/mL的菌液。

步骤b)中按含铁盐与菌液质量体积比为10-85g:100mL的比例添加。

步骤b)中控制温度在20-40℃,搅拌反应1-7小时,得到质量体积浓度为100-160g/L的 生物制剂溶液。

还可以将步骤(b)得到的生物制剂溶液进行固液分离,固相在100-200℃条件下干燥, 得固态生物制剂。生物制剂中含有大量羟基、巯基、羧基、氨基等功能基团,分离液循环用 于细菌培养。

上述方法中所述的氧化剂为酸化的pH小于5的无机过氧化物、次氯酸盐或氯酸盐的水 溶液。

上述方法中在搅拌状态下将氧化剂和生物制剂的溶液或者固态生物制剂加入废水中,反 应时间为15-30min,生物制剂与重金属离子质量比为0.5-2:1,氧化剂与COD的浓度比为 0.5-4:1。

上述方法中协同氧化反应时加入无机酸,调节处理废水的pH值小于6。。

上述方法中所述的水解过程为:加入生物制剂与氧化剂协同氧化反应后所得溶液中加入 碱提高体系的pH值为9-11,进行水解反应;水解反应时间为15-30min;所述的碱包括碱金 属的氢氧化物和氧化物、碱土金属的氢氧化物和氧化物或电石泥(主要成分为Ca(OH)2)等。

上述方法中所述的脱除硬度过程为:根据废水中钙、镁离子浓度向水解后所得溶液中加 入碱渣进行脱钙镁反应;脱钙反应时间为15-25min;废水中钙、镁离子与碱渣中碳酸根离子 摩尔浓度比为1:1;所述的碱渣为化工过程中产生的一种副产物,其中NaCO3·10H2O的含 量达到95%以上,亦可用工业碳酸钠或工业碳酸钾代替。

上述方法中所述的固液分离过程为:向脱除硬度后所得溶液中加入絮凝剂,加速沉淀, 进行固液分离得上清液和沉渣。按不超过8mg/L的比例加入絮凝剂,沉渣返回生产系统回收 重金属;上清液可以回收利用。所述的絮凝剂为聚丙烯酰胺、聚合硫酸铁或聚合氯化铝等。

本发明针对有色行业采矿、选矿、加工等过程产生的含有镉、砷、铅、锌、铜等一种或 多种重金属和选矿药剂,包括黄药、黑药、乙硫氮、2#油、氰化物、氟化物、硫化物、水玻 璃等一种或多种药剂的废水,采用生物制剂-氧化剂协同氧化—水解—脱硬度—固液分离工 艺,通过生物制剂和氧化剂的协同氧化反应破坏有机物,生物制剂和氧化剂投加入废水中, 生物制剂中的成分与氧化剂发生催化氧化反应,生成大量的自由羟基或者高价Fe的化合物, 自由羟基或者高价Fe的化合物对废水中的选矿药剂进行快速氧化,生成二氧化碳和水从而使 残留的选矿药剂得到高效脱除。生物制剂多基团的协同配合作用形成稳定的重金属配合物, 用碱调节pH值,并协同脱钙,进行固液分离;生物制剂本身兼有高效絮凝作用,当重金属 配合物水解形成颗粒后很快絮凝形成胶团,实现重金属离子铅、锌、镉、铜、砷等的同时高 效净化,可适用于处理含各种重金属离子和/或各种有机物的工业废水。本发明清洁高效、成 本低、操作简单、抗冲击负荷能力强,可实现含有机物重金属废水的深度处理与全面回用。