申请日2014.12.15

公开(公告)日2015.05.13

IPC分类号C02F103/38; C02F9/04

摘要

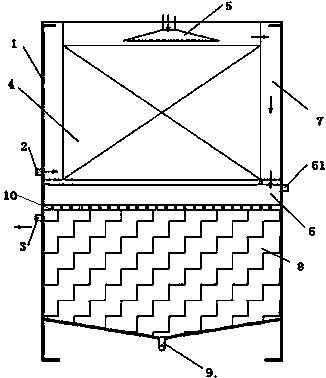

本实用新型涉及一种水处理装置,尤其涉及一体化高效水处理反应器。一体化高效水处理反应器包括外壳、设置在外壳壁上的进水口和出水口;其所述进水口采用布液器结构;所述外壳内设置有聚结填料区、设置在所述聚结填料区上方的催化氧化试剂加入口以及设置在所述聚结填料区下方的絮凝反应腔;所述絮凝反应腔和斜管沉降池上均设置有絮凝剂进口;所述外壳和所述聚结填料区之间设置有围绕在所述聚结填料区周围的废水流道;所述絮凝反应腔下方设置有斜管沉降池;所述斜管沉降池底部设置有排泥口。本实用新型设备简单、反应条件温和、操作方便、处理效果稳定;占地面积小、可在厂区内建设、节约投资。

摘要附图

权利要求书

1. 一体化高效水处理反应器,包括外壳(1)、设置在外壳(1)壁上的进水口(2)和出水口(3);

其特征在于:所述进水口(2)采用布液器结构;

所述外壳(1)内设置有聚结填料区(4)、设置在所述聚结填料区(4)上方的催化氧化试剂加入口(5)以及设置在所述聚结填料区(4)下方的絮凝反应腔(6);所述絮凝反应腔(6)和所述斜管沉降池上均设置有絮凝剂进口(61);

所述外壳(1)和所述聚结填料区(4)之间设置有围绕在所述聚结填料区(4)周围的废水流道(7);

所述絮凝反应腔(6)下方设置有斜管沉降池(8);所述斜管沉降池(8)底部设置有排泥口(9)。

2. 根据权利要求1所述的一体化高效水处理反应器,其特征在于:所述絮凝反应腔(6)与所述斜管沉降池(8)之间设置有隔板(10)。

3. 根据权利要求2所述的一体化高效水处理反应器,其特征在于:所述排泥口(9)设置在所述斜管沉降池(8)底部中间,所述斜管沉降池(8)底部从两端向中间呈倾斜向下的形状。

4. 根据权利要求1-3任一项所述的一体化高效水处理反应器,其特征在于:所述聚结填料区(4)采用错流波纹板、网格板或玻璃纤维排列组合而成。

5. 根据权利要求4所述的一体化高效水处理反应器,其特征在于:所述错流波纹板或网格板为45°或60°的斜板。

6. 根据权利要求5所述的一体化高效水处理反应器,其特征在于:所述进水口(2)和出水口(3)设置在所述外壳(1)的一侧并呈上下位置布置,所述进水口(2)设置在所述聚结填料区(4)的底部。

7. 根据权利要求6所述的一体化高效水处理反应器,其特征在于:所述进水口(2)采用丁字形布液器,丁字管周侧均匀布有微孔。

8. 根据权利要求7所述的一体化高效水处理反应器,其特征在于:所述聚结填料区(4)分为6个室。

说明书

一体化高效水处理反应器

技术领域

本实用新型涉及一种水处理装置,尤其涉及一体化高效水处理反应器。

背景技术

丁苯橡胶(SBR)是丁二烯和苯乙烯的共聚物,按聚合体系又可分为自由基引发的乳液聚合丁苯橡胶(ESBR,简称乳聚丁苯橡胶)和阴离子溶液聚合的溶液聚合丁苯橡胶(SSBR,简称溶聚丁苯橡胶)两类。由于市场的需求,国内大部分生产厂家均生产乳聚丁苯橡胶。乳聚丁苯橡胶生产技术已经成熟和定型。生产工艺过程由单体贮存和配制、化学品配制、聚合、单体回收、胶浆贮存及掺混、凝聚、干燥及压块包装等工序组成。丁二烯、苯乙烯和水、乳化剂、电解质、活化剂、引发剂在聚合反应釜中聚合。聚合后的胶浆经二级闪蒸脱除未反应的丁二烯,再经过脱气塔脱除未反应的苯乙烯。脱气后的胶浆进入后处理工序,加入凝聚剂、防老剂、油乳液及其它助剂后,经凝聚、挤压脱水、干燥、压块、包装生产出最终产品丁苯橡胶。乳液聚合法生产丁苯橡胶过程中,因原料含量不同或加入的引发剂不同,会生产成不同牌号的丁苯橡胶,但是主要原材料的品种是相同的。

丁苯橡胶废水中的主要污染物是未回收完全的丁二烯和苯乙烯单体以及生产过程中添加的各种助剂(促进剂、防老剂、阻聚剂),污染物成分较复杂,大部分污染物属于有毒有害难生化降解物质,废水处理难度大。丁苯废水所含污染物种类及浓度有很大差异,成分也非常复杂。主要原因:受原料及操作影响,同一体表装置的污染物组成及浓度不断变化;受操作、装置开停工影响,几种高浓度废水混兑比例变化会造成混合后废水污染物组成及浓度不断变化。废水中COD含量较高800-1000mg/L,B/C值较低一般为0.1-0.25。

实用新型内容

本实用新型的目的是提供一种工艺流程短、运行管理简单、处理效果稳定的丁苯橡胶废水处理工艺。

本实用新型的上述技术目的是通过以下技术方案得以实现的:

一体化高效水处理反应器包括外壳、设置在外壳壁上的进水口和出水口;

其所述进水口采用布液器结构;

所述外壳内设置有聚结填料区、设置在所述聚结填料区上方的催化氧化试剂加入口以及设置在所述聚结填料区下方的絮凝反应腔;所述絮凝反应腔和斜管沉降池上均设置有絮凝剂进口;

所述外壳和所述聚结填料区之间设置有围绕在所述聚结填料区周围的废水流道;

所述絮凝反应腔下方设置有斜管沉降池;所述斜管沉降池底部设置有排泥口。

在错流式聚结填料区内加入氧化剂和催化剂,例如双氧水和硫酸亚铁;芬顿试剂,O3-H2O2,形成催化氧化反应器,整体采用平推流形式,从废水流道下部出水。催化氧化出水呈酸性,在反应器出水管道加碱液,使pH达到要求后进入斜管沉降池。

本发明相当于将聚结填料的初步分离作用应用到催化氧化反应器中,综合利用了两者的效果,然后进行反应。本实用新型设备简单、反应条件温和、操作方便、处理效果稳定。

为了提高反应效率和分离效果,所述聚结填料区即催化氧化反应器可分6个室,这6个室的作用是等同的,而具体是哪6个室并不影响实现本发明的技术目的。当然,不限于6个室,也可以是任意的多个室。废水从催化氧化反应器下部进入,以推流形式通过催化氧化反应器,

作为优选,所述絮凝反应腔与所述斜管沉降池之间设置有隔板。

作为优选,所述排泥口设置在所述斜管沉降池底部中间,所述斜管沉降池底部从两端向中间呈倾斜向下的形状。

作为优选,所述聚结填料区采用错流波纹板、网格板或玻璃纤维排列组合而成。

设置聚结填料区可促进反应进行,提高反应效率,减小反应器体积和缩短停留时间。使用错流式聚结填料时,对低雷诺数流体来说,由于水流方向的不断改变和高的填料表面积,增加了水中颗粒间以及颗粒与填料金属表面间的相互碰撞,由此颗粒将会聚结变大,进而被分离。但进一步提高流速时,流体湍流加剧,大的颗粒可能会被打碎,金属表面上的油相也会被剥离并乳化,这样,聚结填料就起到静态混合器的效果了。一般情况下,流体的通量控制在2m3/m2.min。

进一步优选地,所述错流波纹板或网格板为45°或60°的斜板。

在料液含泥量较高时,宜采用60°填料。

作为优选,所述进水口和出水口设置在所述外壳的一侧并呈上下位置布置,所述进水口设置在所述聚结填料区的底部。

更优选地,所述进水口采用丁字形布液器,丁字管周侧均匀布有微孔。

综上所述,本实用新型具有以下有益效果:

1. 设备简单、反应条件温和、操作方便、处理效果稳定;

2. 占地面积小、可在厂区内建设、节约投资。