申请日2014.12.16

公开(公告)日2015.04.22

IPC分类号C01C1/12; C02F9/04

摘要

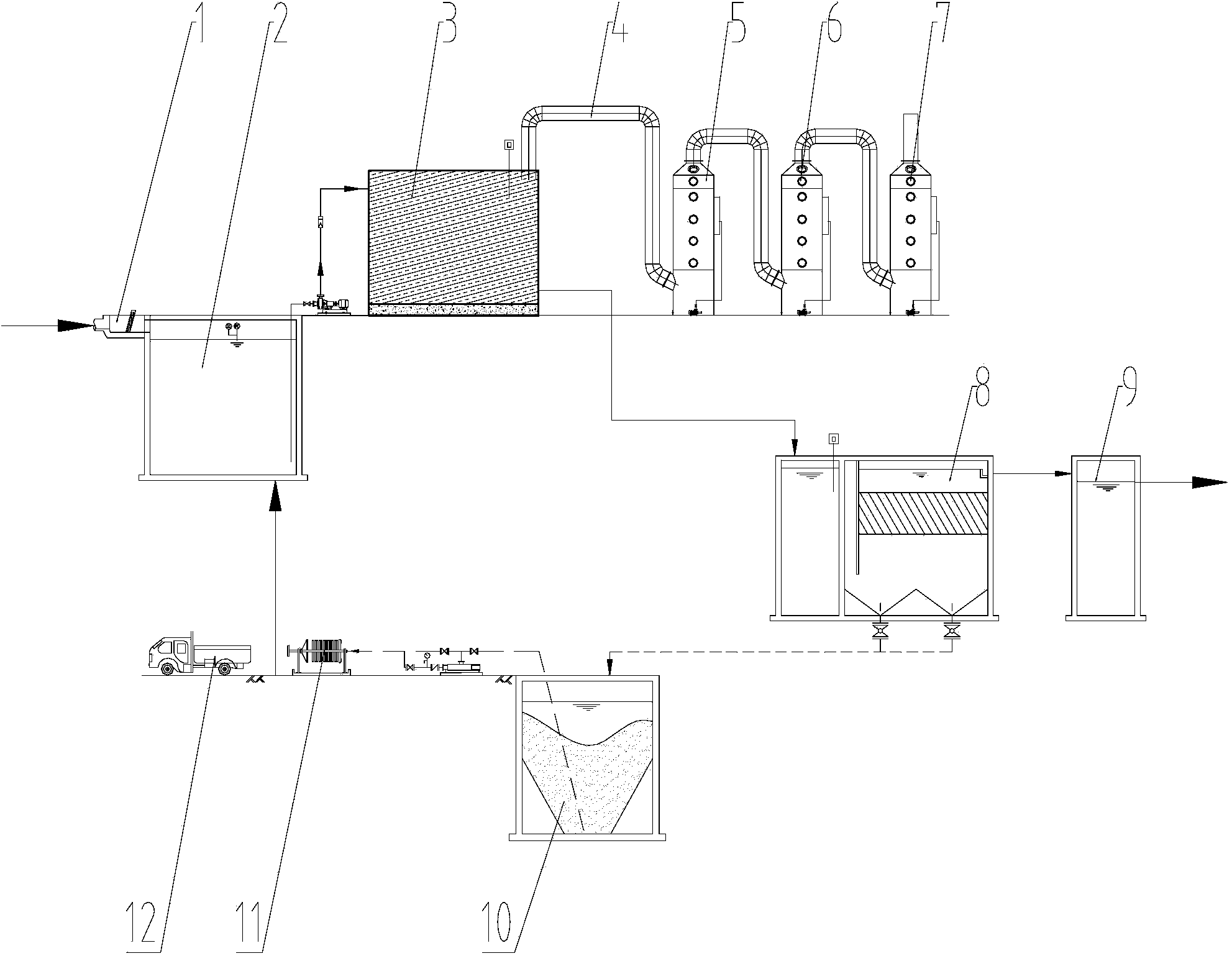

本发明公开了一种高氨氮废水处理氨回收系统,包括废水入口、管道、吸收塔、混凝沉淀池、污泥池、厢式压滤机和泥饼外运口,废水入口通向调节池,调节池通过泵连接高效复合脱氮塔,经过高效复合脱氮塔分离出的氨气通过上部的管道进入吸收塔,高效复合脱氮塔下部连接混凝沉淀池,混凝沉淀池分为反应池和分离池,分离池上层分离出的清夜导入清水池,分离池下层分离出的浑浊液由下出口进入污泥池,污泥池连接厢式压滤机,经由厢式压滤机压滤后的清夜回到调节池,压滤后的泥饼由泥饼外运口运出填埋;本发明还公开一种高氨氮废水处理氨回收工艺;本发明设计的工艺系统不但脱氮效果好,高效环保,而且建设费用相对较合理、处理成本不高、运行条件易达到。

摘要附图

权利要求书

1.一种高氨氮废水处理氨回收系统,包括废水入口(1)、管道(4)、吸收塔、混凝沉淀池(8)、污泥池(10)、厢式压滤机(11)和泥饼外运口(12),其特征在于,所述废水入口(1)通向调节池(2),所述调节池(2)通过泵连接高效复合脱氮塔(3),经过高效复合脱氮塔(3)分离出的氨气通过上部的管道(4)进入吸收塔;

所述高效复合脱氮塔(3)下部连接混凝沉淀池(8),所述混凝沉淀池(8)分为反应池和分离池,所述反应池中加入混凝剂,所述分离池上层分离出的清夜导入清水池(9),最后检测达标后排放,所述分离池下层分离出的浑浊液由下出口进入污泥池(10),所述污泥池(10)连接厢式压滤机(11),经由厢式压滤机(11)压滤后的清夜回到调节池(2),压滤后的泥饼由泥饼外运口(12)运出填埋。

2.根据权利要求1所述的高氨氮废水处理氨回收系统,其特征在于,所述吸收塔包括串联在一起的吸收塔A(5)、吸收塔B(6)和吸收塔C(7),所述吸收塔A(5)的气体出口连接吸收塔B(6)的气体入口,所述吸收塔B(6)的气体出口连接的气体入口,所述吸收塔C(7)的母液出口连接吸收塔B(6)的母液入口,所述吸收塔B(6)的母液出口连接所述吸收塔A(5)的母液入口,所述吸收塔A(5)、吸收塔B(6)和吸收塔C(7)之间循环的母液均在吸收塔中母液冷凝塔的作用下喷淋吸收氨气,所述吸收塔A(5)连接氨水储备罐,最终将氨水回收到生产线上,所述吸收塔C(7)设有尾气排放口,将经过冷凝的残余气体吸收达标后排放。

3.根据权利要求1所述的高氨氮废水处理氨回收系统,其特征在于,所述高效复合脱氮塔(3)中加入脱氮剂、片碱或复合碱,所述脱氮剂包括羟甲基纤维钠盐和丁二醇脱氨酶。

4.根据权利要求1所述的高氨氮废水处理氨回收系统,其特征在于,所述混凝剂为硫酸、盐酸、PAM或PAC中的一种或几种。

5.基于权利要求1-3所述的高氨氮废水处理氨回收工艺,其特征在于,具体工艺步骤如下:

(1)将高浓度氨氮废水通过废水入口导入调节池,再通过泵将废水抽进高效复合脱氮塔,往高效复合脱氮塔中加入脱氮剂、片碱或复合碱,并随时检测高效复合脱氮塔中的PH值,保持PH值大于等于10.5,加速氮气生成与分离;

(2)高效复合脱氮塔中的氨氮废水在脱氮剂、片碱或复合碱的作用下分离出氨气,氨气经由管道进入吸收塔,其余液体则进入混凝沉淀池的反应池;

(3)进入吸收塔A的氨气经由母液冷凝塔冷凝后,剩余氨气进入吸收塔B,在吸收塔B中经过冷凝后,剩余氨气进入吸收塔C,冷凝母液进入吸收塔A,在吸收塔C中经过冷凝后,剩余气体检测合格后排放,进入冷凝母液进入吸收塔B,最终的母液由吸收塔A进入氨水储备罐,回收到生产线进行再利用;

(4)将反应池中加入硫酸、盐酸、PAM或PAC中的一种或几种进行充分反应,进行固液分离,反应后的混合液进入分离池,清液浮在分离池上层进入清水池,经取样检测达标后排放,沉渣下沉到下层排进污泥池;

(5)污泥池中的沉渣用泵抽进厢式压滤机,经压滤后清夜回收进入调节池,泥饼由泥饼外运口运出填埋。

6.根据权利要求4所述的高氨氮废水处理氨回收工艺,其特征在于,步骤(3)中的母液冷凝塔采用冷水进行冷凝。

说明书

一种高氨氮废水处理氨回收系统

技术领域

本发明属于环保技术领域,涉及一种氨氮废水处理工艺,具体地说是一种高氨氮废水处理氨回收系统。

背景技术

高浓度的氨氮废水是工业废水中较难处理的一种,其来源广且排放量大,在冶金、化工、化肥、石化、炼焦、制药、食品等生产部门和垃圾填埋场均有产生。近年来,随着经济的发展,由此而产生的高浓度氨氮废水也成为相关行业发展的制约因素之一。

大量高浓度氨氮废水排入水体,特别是流动较缓慢的湖泊、海湾,容易引起水中藻类及其他微生物大量繁殖,形成富营养化污染,造成水体黑臭、质量下降,被氧化生成的硝酸盐和亚硝酸盐还会影响水生生物,甚至人类的健康。因此,经济有效的治理高浓度氨氮废水污染已经成为当前环保工作者研究的重要课题,收到业内人士的高度重视。

目前,国内外对氨氮废水的处理技术开展了较多研究,国内多采用生物稳定塘法,A/O法,催化湿式氧化法、吹脱法以及汽提法处理高浓度氨氮废水,传统的吹脱法或汽提法之所以脱氮效率低,主要原因有三条:一是由于它只有单纯的物理作用而无化学作用,因而不可能将离子态的铵全部转化为分子态的氨,更不可能将有机氮转化成氨态氮;二是不可能破坏氨分子和水分子之间的强大结合力,断掉结合氨分子和水分子之间的氢键;三是传统的吹脱或汽提法,尽管气水比和能耗高得惊人,但是却不能控制空气和水的接触反应时间。而且,但往往建设费用大、处理成本高昂、运行条件苛刻,脱氮效果不理想。国内外科技工作者一直在寻求一种低廉的、高效的高浓度氨氮废水处理方法。

发明内容

本发明所要解决的技术问题是,克服现有技术的缺点,提供一种高氨氮废水处理氨回收系统,本发明设计的工艺系统不但脱氮效果好,高效环保,而且建设费用相对较合理、处理成本不高、运行条件易达到。

为了解决以上技术问题,本发明提供一种高氨氮废水处理氨回收系统,包括废水入口、管道、吸收塔、混凝沉淀池、污泥池、厢式压滤机和泥饼外运口,废水入口通向调节池,调节池通过泵连接高效复合脱氮塔,经过高效复合脱氮塔分离出的氨气通过上部的管道进入吸收塔;

高效复合脱氮塔下部连接混凝沉淀池,混凝沉淀池分为反应池和分离池,反应池中加入混凝剂,分离池上层分离出的清夜导入清水池,最后检测达标后排放,分离池下层分离出的浑浊液由下出口进入污泥池,污泥池连接厢式压滤机,经由厢式压滤机压滤后的清夜回到调节池,压滤后的泥饼由泥饼外运口运出填埋。

吸收塔包括串联在一起的吸收塔A、吸收塔B和吸收塔C,吸收塔A的气体出口连接吸收塔B的气体入口,吸收塔B的气体出口连接的气体入口,吸收塔C的母液出口连接吸收塔B的母液入口,吸收塔B的母液出口连接吸收塔A的母液入口,吸收塔A、吸收塔B和吸收塔C之间循环的母液均在吸收塔中母液冷凝塔的作用下喷淋吸收氨气,吸收塔A连接氨水储备罐,最终将氨水回收到生产线上,吸收塔C设有尾气排放口,将经过冷凝的残余气体吸收达标后排放。

本发明进一步限定的技术方案是:

前述高效复合脱氮塔中加入脱氮剂、片碱或复合碱,脱氮剂包括羟甲基纤维钠盐和丁二醇脱氨酶;混凝剂为硫酸、盐酸、PAM或PAC中的一种或几种。

本发明采用的脱氮剂,含有大量的O、H、OH、CH、CH2等原子和离子活性基团,在催化作用下可以在专利设备高效复合脫氮塔内轻而易举地将铵盐和其他有机胺最大限度的转化成游离氨,并使转化的游离氨快速而充分地与废水分离,实现氨回收。

进一步的,

本发明还提供一种高氨氮废水处理氨回收工艺,具体工艺步骤如下:

(1)将高浓度氨氮废水通过废水入口导入调节池,再通过泵将废水抽进高效复合脱氮塔,往高效复合脱氮塔中加入脱氮剂、片碱或复合碱,并随时检测高效复合脱氮塔中的PH值,保持PH值大于等于10.5,加速氮气生成与分离;

(2)高效复合脱氮塔中的氨氮废水在脱氮剂、片碱或复合碱的作用下分离出氨气,氨气经由管道进入吸收塔,其余液体则进入混凝沉淀池的反应池;

(3)进入吸收塔A的氨气经由母液冷凝塔冷凝后,剩余氨气进入吸收塔B,在吸收塔B中经过冷凝后,剩余氨气进入吸收塔C,冷凝母液进入吸收塔A,在吸收塔C中经过冷凝后,剩余气体检测合格后排放,进入冷凝母液进入吸收塔B,最终的母液由吸收塔A进入氨水储备罐,回收到生产线进行再利用;

(4)将反应池中加入硫酸、盐酸、PAM或PAC中的一种或几种进行充分反应,进行固液分离,反应后的混合液进入分离池,清液浮在分离池上层进入清水池,经取样检测达标后排放,沉渣下沉到下层排进污泥池;

(5)污泥池中的沉渣用泵抽进厢式压滤机,经压滤后清夜回收进入调节池,泥饼由泥饼外运口运出填埋。

其中,步骤(3)中的母液冷凝塔采用冷水进行冷凝。

本发明的有益效果是:

本发明工艺中,从生产车间排放的高浓度氨氮废水自流到调节池进行水质水量均匀调整,然后定量泵入高效复合脱氮塔,同时投加高效复合脱氮剂、液碱与废水充分混合,将废水的酸碱度调整到适合氨分离需要保持的pH:10.5以上,加速游离NH3生成和分离;由于分离出来的NH3在气相中的含量较高,引入氨气回收塔以后,以冷水作吸收剂回收氨水,再将氨水循环利用到生产中,既实现了循环利用,又避免了二次污染。

从高效复合脱氮塔出来的废水泵入混凝沉淀池投加高效混凝剂及酸和PAM,混凝沉淀池的沉淀区进行固液分离;沉渣排入污泥浓缩池进行污泥脱水,上清液则自流到清水池达标排放;压滤机脱水后的泥饼外运垃圾填埋场,滤液回流到调节池进行重新处理。

氨回收系统采用三级喷淋吸收处理,以提高系统的回收效果;处理后的气体进入后续的脱水段,对气体中所夹杂的液滴进行脱除,以最大限度减少吸收液的流失;本发明标准配置采用三级回收塔进行回收,一方面可以提高NH3回收浓度,另一方面,随着吸收液接近饱和,气相中NH3的浓度也随之升高,造成两级回收塔处理后的尾气无法达到排放标准的要求,此时进入三级回收塔,即可确保处理后的尾气稳定达到相应国家规定的《恶臭污染物排放标准》排放要求。

本发明设计的工艺系统不但脱氮效果好,高效环保,而且建设费用相对较合理、处理成本不高、运行条件易达到。