申请日2014.12.19

公开(公告)日2015.04.08

IPC分类号C02F103/16; C02F9/04

摘要

本发明提供一种钽铌湿法冶炼废水处理和再利用的方法,所述钽铌湿法冶炼废水为中和母液和洗涤废水;所述方法为利用碱性阴离子交换树脂吸附所述钽铌湿法冶炼废水,包括吸附工序、酸洗工序和碱洗工序,分段收集流出液,回用于钽铌湿法冶炼工艺或洗涤所述碱性阴离子交换树脂;其中所述酸洗工序为用无机强酸水溶液淋洗树脂,所述碱洗工序为用强碱水溶液解吸树脂。利用本发明所述方法,充分回收了所述废水中的有价元素,仅产生少量符合要求的排放废水,其中不再含污染因子(F-、NH3-N、COD)。本发明设备简单,投入小;更适合工业化生产。

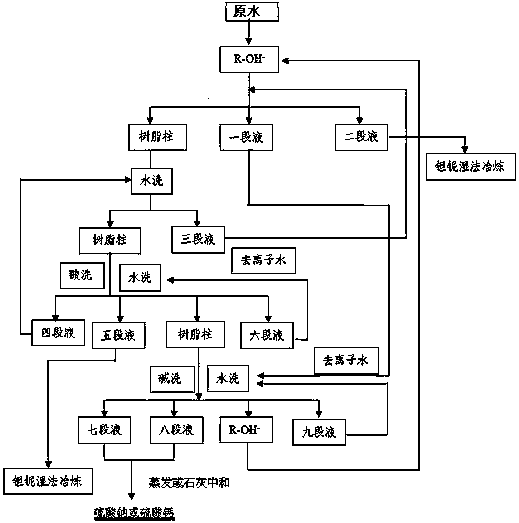

摘要附图

权利要求书

1.一种钽铌湿法冶炼废水处理和再利用的方法,所述钽铌湿法冶炼废水为中和母液和洗涤废水;所述方法为利用碱性阴离子交换树脂吸附所述钽铌湿法冶炼废水,包括吸附工序、酸洗工序和碱洗工序,分段收集流出液回用于钽铌湿法冶炼工艺或洗涤所述碱性阴离子交换树脂;其中所述酸洗工序为用无机强酸水溶液淋洗树脂,所述碱洗工序为用强碱水溶液解吸树脂。

2.根据权利要求1所述的方法,其特征在于,具体操作步骤包括:

I. 吸附工序

所述钽铌湿法冶炼废水上样碱性阴离子交换树脂柱至流出液pH值升高后又降至pH<13,分段顺序收集流出液,初始流出液至pH=13为一段液,pH≥13为二段液;所述二段液直接返回钽铌湿法冶炼,用于洗涤氢氧化钽或氢氧化铌,或经蒸馏浓缩后,返回钽铌湿法冶炼,用于中和沉淀氟钽酸或氟铌酸;

上样结束后,用去离子水和酸洗工序得到的四段液洗涤所述碱性阴离子交换树脂柱至流出液pH=7~8,收集流出液为三段液;所述三段液与下批钽铌湿法冶炼废水合并上样;

II. 酸洗工序

先用所述无机强酸水溶液淋洗所述碱性阴离子交换树脂,再用去离子水和六段液洗涤树脂至流出液氢离子浓度<0.5mol/L,所述无机强酸水溶液的氢离子摩尔总数为所述性阴离子交换树脂总交换容量的1.1~1.5倍;分段顺序收集流出液,酸洗开始至流出液pH=1的为四段液,pH<1的流出液为五段液,至水洗结束为六段液;所述四段液返回所述吸附工序,用于洗涤上样后的树脂,所述五段液返回钽铌湿法冶炼,用于分解钽铌矿原料,所述六段液与去离子水合并用于本工序的树脂洗涤;

III. 碱洗工序

先用所述无机强碱水溶液淋洗所述碱性阴离子交换树脂,再用去离子水、所述一段液和九段液的混合液洗涤树脂至流出液pH=7,所述无机强碱水溶液的氢氧根离子总摩尔数为所述碱性阴离子交换树脂总交换容量的1.2~2倍;分段收集流出液,碱洗开始至流出液波美度=100,为七段液,流出液波美度=100~50,为八段液,此后至碱洗工序结束为九段液;所述七段液另器收集,或与八段液合并,通过蒸发制备硫酸钠,或用石灰沉淀制备石膏;所述九段液与所述一段液和去离子水合并,用于本工序的树脂洗涤。

3.根据权利要求1或2所述的方法,其特征在于,所述碱性阴离子交换树脂为强碱性阴离子交换树脂,优选为201×7、201×4、D201阴离子交换树脂。

4.根据权利要求1至3中任一项所述的方法,其特征在于,所述碱性阴离子交换树脂柱的高度和直径比≥3:1;优选的,所述碱性阴离子交换树脂柱的高度和直径比=5~6:1。

5.根据权利要求1至4中任一项所述的方法,其特征在于,所述吸附工序,流出液的流速为6~8 m3/h。

6.根据权利要求1至5中任一项所述的方法,其特征在于,所述酸洗工序中,所述无机强酸水溶液选自硫酸水溶液或盐酸水溶液;优选为硫酸水溶液;最优选为2~3mol/L的硫酸水溶液。

7.根据权利要求1至6中任一项所述的方法,其特征在于,所述酸洗工序中,流出液的流速为2~4 m3/h。

8.根据权利要求1至7中任一项所述的方法,其特征在于,所述碱洗工序中,所述强碱水溶液选自氢氧化钠水溶液或氢氧化钾水溶液;优选为氢氧化钠水溶液;最优选为2~4mol/L的氢氧化钠水溶液。

9.根据权利要求1至8中任一项所述的方法,其特征在于,所述碱洗工序,碱洗时,流出液的流速为2~4 m3/h;水洗时,流出液的流速为6~8 m3/h。

说明书

一种钽铌湿法冶炼废水处理和再利用的方法

技术领域

本发明属于废水处理领域,具体涉及一种利用离子交换树脂法对钽铌湿法冶炼废水进行处理和再利用的新方法。

背景技术

采用氨、硫酸、氢氟酸进行钽铌湿法冶炼的工艺,废水的产生点较多,主要有3种:1)萃取酸洗钽铌后的含酸残液(HF、H2SO4、总酸度约8~12 N),占钽铌湿法冶炼污水的5%左右;2)氟钽酸(H2TaF7)/ 氟氧铌酸(H2NbOF5) 用液氨中和沉淀得到Nb(OH)5/Ta(OH)5产生的中和母液,其为高浓度高碱高氟废水(pH=10~11,含NH4+、F-、SO42-等离子100 g/L 以上),占钽铌湿法冶炼污水的15%左右;3)其余80%为洗涤Nb(OH)5/Ta(OH)5 所产生的洗涤废水,其为中低浓度含氨废水(pH=8~9,含NH4+、F-、SO42- 等离子4-5 g/L 左右)。

现有技术中,对钽铌湿法冶炼废水的处理多采用生石灰中和、蒸馏、蒸发结晶等方法。如李彬报道,用蒸发-分步结晶-裂化工艺,可以有效降低钽铌冶炼厂工业废水中的NH4+、F-、和SO42-,制备的NH4HF2可达到国家标准(李彬;钽铌冶炼过程高氟氨氮废水综合治理研究[J],宁夏工程技术,2004,3(2):157-159)。张伟宁等对钽铌湿法冶炼产生各种废水的处理方法进行了分类实验研究:1)对高酸废水采用生石灰(CaO)中和,可去除氟、硫酸根离子;2)对中低浓度含氨、氟、硫酸根废水采用生石灰沉淀-蒸馏法处理,废水中氨的含量小于25 mg/L;3)对高浓度含氨、氟、硫酸根废水采用蒸发结晶、热分解、冷凝吸收制取NH3·H2O、NH4HSO4、NH4HF2,有效地降低了废水中的氨、氟(张伟宁,徐忠厚等;钽铌湿法冶炼废水处理技术的实验研究[M],中国有色金属学会第五届学术年会论文集;2003年8月:110-113)。赖兰萍等按照废水中氨氮浓度,对钽铌湿法冶炼产生的各种氨氮废水分类处理的方法进行了实验室研究。对高浓度氨氮(NH3-N>10000 mg/L)废水进行蒸发、冷凝、结晶,制取的氨水可返回钽铌工业使用;对中浓度氨氮(NH3-N500~10000 mg/L)废水进行吹脱,吹脱后出水氨质量浓度<100 mg/L;对低浓度氨氮(NH3-N<500 mg/L)废水,以沸石为吸附剂进行离子交换法处理,出水氨氮可满足《城镇污水处理厂综合排放标准》(GB 18918—2002)规定的一级排放标准(赖兰萍,汪葵等;钽铌湿法冶炼废水中氨氮去除方法的试验研究[J];工业水处理;2011,31(3):53-56)。上述方法都存在工艺复杂、需要增加蒸馏、吹脱等设备等问题,造成投资大、能耗多、运行费用高,而且还会产生新的“三废”。另外,生石灰中和沉淀,渣量大,需要大量场地堆放、填埋,容易污染土壤。

发明内容

针对上述技术问题,本发明提供一种新的钽铌湿法冶炼废水处理和再利用的方法。该方法工艺简单、操作方便、投资低、设备占地面积小,能有效分离和回收钽铌湿法冶炼废水中的有价元素,使废水中的氟、氨氮、硫酸根分别以氢氟酸、氨水和硫酸钠(或石膏)的形式回收,同时,离子交换过程中产生的废水返回交换柱循环使用。

为了实现上述发明目的,本发明采用了如下的技术方案:

一种钽铌湿法冶炼废水处理和再利用的方法,所述钽铌湿法冶炼废水为中和母液和洗涤废水;所述方法为利用碱性阴离子交换树脂吸附所述钽铌湿法冶炼废水,包括吸附工序、酸洗工序和碱洗工序,分段收集流出液,回用于钽铌湿法冶炼工艺或洗涤所述碱性阴离子交换树脂;其中所述酸洗工序为用无机强酸水溶液淋洗树脂,所述碱洗工序为用强碱水溶液解吸树脂。

本发明所述的钽铌湿法冶炼废水处理和再利用的方法,具体操作步骤包括:

I. 吸附工序

所述钽铌湿法冶炼废水上样碱性阴离子交换树脂柱至流出液pH值升高后又降至pH=13,分段顺序收集流出液,初始流出液至pH=13为一段液,pH≥13为二段液;所述二段液直接返回钽铌湿法冶炼,用于洗涤氢氧化钽或氢氧化铌,或经蒸馏浓缩后,返回钽铌湿法冶炼,用于中和沉淀氟钽酸或氟铌酸;

上样结束后,用去离子水和酸洗工序得到的四段液洗涤树脂至流出液pH=7~8,收集流出液为三段液;所述三段液与下批钽铌湿法冶炼废水合并上样;

II. 酸洗工序

先用所述无机强酸水溶液淋洗所述碱性阴离子交换树脂,再用去离子水和六段液洗涤树脂至流出液氢离子浓度<0.5mol/L ,所述无机强酸水溶液的氢离子摩尔总数为所述碱性阴离子交换树脂总交换容量的1.1~1.5倍;分段顺序收集流出液,酸洗开始至流出液pH=1的为四段液,pH<1的流出液为五段液,至水洗结束为六段液;所述四段液返回所述吸附工序,用于洗涤上样后的树脂,所述五段液返回钽铌湿法冶炼,用于分解钽铌矿原料,所述六段液与去离子水合并用于本工序的树脂洗涤;

III. 碱洗工序

先用所述无机强碱水溶液淋洗所述碱性阴离子交换树脂,再用去离子水、所述一段液和九段液的混合液洗涤树脂至流出液pH=7,所述无机强碱水溶液的氢氧根离子总摩尔数为所述碱性阴离子交换树脂总交换容量的1.2~2倍;分段收集流出液,碱洗开始至流出液波美度=100,为七段液,流出液波美度=100~50,为八段液,此后至碱洗工序结束为九段液;所述七段液另器收集,或与八段液合并,通过蒸发制备硫酸钠,或用石灰沉淀制备石膏;所述九段液与所述一段液和去离子水合并,用于本工序的树脂洗涤。

优选的,所述碱性阴离子交换树脂为强碱性阴离子交换树脂,更优选为201×7、201×4、D201阴离子交换树脂。

优选的,所述碱性阴离子交换树脂柱的高度和直径比≥3:1;更优选的,所述碱性阴离子交换树脂柱的高度和直径比=5~6:1。

优选的,所述吸附工序,流出液的流速为6~8 m3/h。

优选的,所述无机强酸水溶液选自硫酸水溶液或盐酸水溶液;更优选为硫酸水溶液;最优选为2~3mol/L的硫酸水溶液。

还优选的,所述酸洗工序,流出液的流速为2~4 m3/h。

优选的,所述强碱水溶液选自氢氧化钠水溶液或氢氧化钾水溶液;更优选为氢氧化钠水溶液;最优选为2~4mol/L的氢氧化钠水溶液。

还优选的,所述碱洗工序,碱洗时,流出液的流速为2~4 m3/h;水洗时,流出液的流速为6~8 m3/h。

本发明所述的“碱性阴离子交换树脂柱高度”或“树脂柱高度”是指碱性阴离子交换树脂的填充高度。

本发明所述“废水”为钽铌湿法冶炼过程中所产生的中和母液和洗水的混合液,pH=8.5~9,主要的污染因子是(NH4)2SO4、NH4F及NH3·H2O(NH4OH),其中ρ(F-)≤20000mg/L,ρ(NH3-N)≤20000mg/L。本发明采用离子交换法处理上述废水,各步得到的流出液都可以循环再利用,从而充分回收了所述废水中的有价元素,仅产生少量符合要求的排放废水,其中不再含污染因子(F-、NH3-N、COD)。本发明所述的处理方法,工艺稳定、易操作。与现有技术比较,本发明所述处理方法更环保。另外,本发明设备简单,投入小;更适合工业化生产。