申请日2015.01.21

公开(公告)日2015.07.01

IPC分类号C02F9/12; C02F1/461

摘要

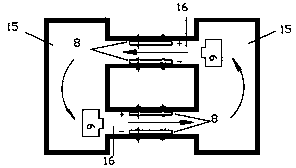

本实用新型涉及一种处理高浓度有机废水RO浓缩液的脉冲电解设备。包括电解池、电极8、脉冲电源、示波器,脉冲电源连接示波器,其特征是电解池由两个水池15和两个水槽16组成的倒“工”字形中间空心的电解池,在两个水池15内分别设置循环泵9,在两个水槽16的四壁分别紧贴安装两组正、负电极8,每个电极8上端与脉冲电源连接。本脉冲电解设备使电解过程中减少浓差极化产生,降低过电压,以利于提高电解效率,同时,大大减少了电解时间,降低了电解能耗。

权利要求书

1.一种处理高浓度有机 废水RO浓缩液的脉冲电解设备,包括电解池、电极(8)、脉冲电源、示波器,脉冲电源连接示波器,其特征是电解池由两个水池(15)和两个水槽(16)组成的倒“工”字形中间空心的电解池,在两个水池(15)内分别设置循环泵(9),在两个水槽(16)的四壁分别紧贴安装两组正、负电极(8),每个电极(8)上端与脉冲电源连接。

2.如权利要求1所述的一种处理高浓度有机废水RO浓缩液的脉冲电解设备,其特征是正、负电极(8)分别为钌铱涂层电极和钛电极。

3.如权利要求1所述的一种处理高浓度有机废水RO浓缩液的脉冲电解设备,其特征是正、负电极(8)板间距1.5~3.0㎝。

说明书

一种处理高浓度有机废水RO浓缩液的脉冲电解设备

技术领域

本实用新型涉及一种污水处理设备,具体涉及一种处理高浓度有机废水RO浓缩液的脉冲电解设备。

背景技术

电解技术在工业生产中得到了广泛应用。为了提高电解效率、降低运行费用,电化学学科不断地在探索电解设备及其效率。如工业上最常见的电解食盐水制烧碱的电解池,其形状为“ 烧杯型”,阴极电极采用网状电极以提高效率。电解铝的电解池也是“ 烧杯型” , 并以池底作阴极, 以相对悬挂较小的石墨柱作阳极。电解技术也应用在污水处理技术和工艺中,其中的电解池设备通常采用“ 烧杯型”和U形管电解池等。但在实际电解处理污水过程中,电极周围易产生浓差极化,过电压增加,致使电解反应不能有效地应用于污染物的去除,而是降解无机物盐类。

近年来,超滤、纳滤、反渗透等膜技术在在城市污水、垃圾填埋场、电镀、印染、钢铁工业、化工、食品和制药等行业的废水处理或回用中获得重要应用。如反渗透技术在获得到70%~80%合格再生水时,还产生了约30%的得浓缩液。如高浓度有机废水RO浓缩液其中之一的垃圾渗滤液浓液,污染物高度浓缩,含盐量高(其中CL-为2400~2800 mg/L),硬度大,COD约为1800~2400mg/L,NH3-N在40mg/L~65 mg/L之间,B/C小于0.1,色度远大于100倍。传统的水处理工艺无法有效地解决此问题,大多排入城市污水管网进入生活污水处理厂处理或是回喷至垃圾填埋场,给市政管网及产生浓缩液的污水处理系统产生了很大影响和危害。

脉冲电解通过不断地对电极重复“供电—断电—供电”的过程达到提升氧化还原、传质、吸附、脱附的速率,电解效率提高。但单一使用脉冲电解技术处理高浓度有机废水膜系统浓缩液时电解周期长、成本高,污染物去除效率不高,出水不能达到排放标准。

为解决单一使用脉冲电解技术处理高浓度有机废水膜系统浓缩液存在的问题,申请人在先申请了一种脉冲电解处理RO浓缩液的设备及方法,申请号201410025931.7,该申请工艺流程是RO浓缩液→Fenton预处理池→一级沉淀池→脉冲电解池→二级沉淀池→达标排放,脉冲电解池内加入Fe3O4粉末进行电解,采用Fe3O4协同脉冲电解处理高浓度有机废水RO浓缩液处理的工艺。

发明内容

本实用新型旨在至少解决现有技术中存在的技术问题之一。本实用新型的目的是设计一种用于处理高浓度有机废水RO浓缩液工艺中的脉冲电解设备,用于去除高浓度有机废水RO浓缩液中的COD、NH3-N、色度等,与工艺中的其它技术联合作用,有效降解污染物,使出水水质达到排放标准,同时能耗大幅度降低。

本实用新型的技术解决方案是:一种处理高浓度有机废水RO浓缩液的脉冲电解设备,包括电解池、电极、脉冲电源、示波器,脉冲电源连接示波器;电解池由两个水池和两个水槽组成的倒“工”字形中间空心的电解池,在两个水池内分别设置循环泵,在两个水槽的四壁分别紧贴安装两组正、负电极,每个电极上端与脉冲电源连接。

所述正、负电极分别为钌铱涂层电极和钛电极。

电解池内加入Fe3O4粉末;池体周围安装浊度仪、pH计、电导率计、温度计。

Fe3O4协同脉冲电解的工艺条件是:Fe3O4加入量在1~3g/L,电极板间距为1.5~3.0㎝,电流密度5~15 mA /㎝2,频率4K~5KHZ,电解反应时间20~35min,反应完成后电解池的水温比常温上升约15℃,电导率7~14 kμS/cm。反应过程中Fe3O4不断吸附电解池中的微小絮体成为较大絮体,这类絮体中的污染物不再参与电解,而是随Fe3O4吸附、并在磁力吸引下沉淀,以固体的形式被分离,固体物固化处理或焚烧。

本实用新型应用于一种处理高浓度有机废水RO浓缩液的工艺,该工艺流程是高浓度有机废水RO浓缩液→化学Fenton预处理→特制膜分离→脉冲电解系统(含高效电解池系统和Fe3O4协同作用)→磁性沉淀池→上清液达标排放。

该工艺流程是:①高浓度有机废水RO浓缩液通过管道进入化学Fenton预处理池;②特制膜系统分离设备将化学Fenton预处理池产生的絮状物高效分离;③在脉冲电解池中加入Fe3O4,协同脉冲电解,反应过程中Fe3O4不断吸附电解池中的微小絮体成为较大絮体,这类絮体中的污染物不再参与电解,而是随Fe3O4吸附、并在磁力吸引下沉淀,以固体的形式被分离,固体物固化处理或焚烧;④对磁性沉淀池的磁性体通电,通电时产生定向磁场,根据工艺需要设置线圈从上至下梯形工作时间,电磁场将沉淀池中Fe3O4吸附至沉淀池底部,随Fe3O4附着的絮体到达沉淀池的底部;所需线圈产生的磁通量≥5.5高斯,阶梯工作时间分别为1、2、3、4、5、6分钟;⑤对已沉积在沉淀池底部的Fe3O4和泥,加以极短电流,沉淀泥即与Fe3O4 分离,沉淀泥、Fe3O4依次排出,由此沉淀池分离出Fe3O4。

本实用新型的有益效果是:本脉冲电解设备使电解过程中减少浓差极化产生,降低过电压,以利于提高电解效率,同时电极一侧紧贴电解槽壁面,使电流效率提高,本结构脉冲电解池电解时间少于30分钟,大大减少了电解时间,降低了电解能耗。