申请日2014.12.30

公开(公告)日2016.07.27

IPC分类号C22B7/00; C22B15/00; C22B19/30; C22B23/00

摘要

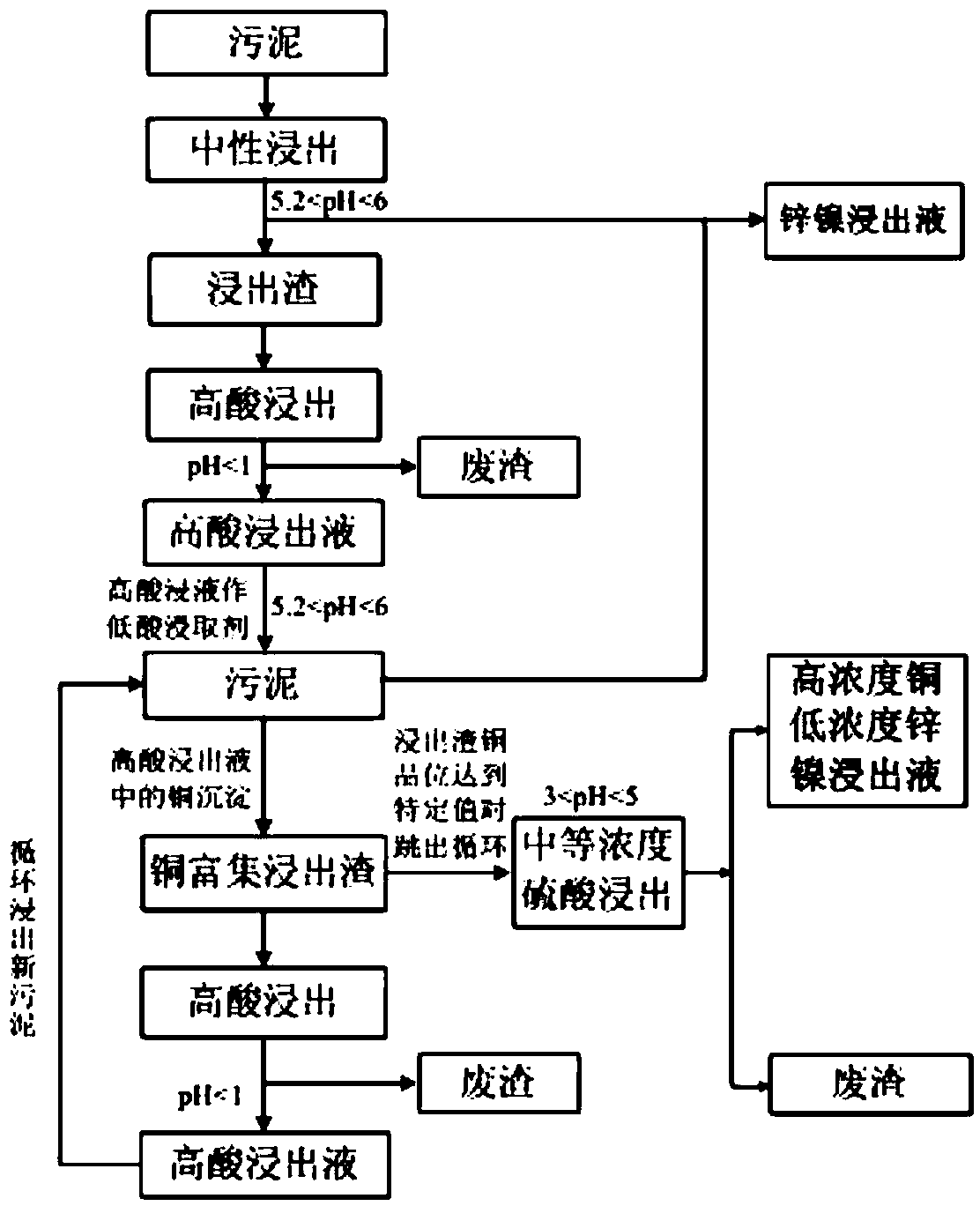

一种多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,先采用低浓度硫酸对污泥进行1-I次浸出,浸出液的pH值5.2~6,此时锌镍浸出而铜保留在浸出渣中;然后采用高浓度硫酸对上阶段浸出渣进行1-II次浸出,控制浸出液pH<1,将渣中剩余可浸出态的金属全部浸出;取1-II次获得的浸出液对新污泥进行2-1次浸出,监控浸出液pH值5.2~6,此时铜沉淀并在浸出渣中富集;然后采用高浓度硫酸对上阶段浸出渣进行2-II次浸出;X次循环后,浸出渣中铜的品位达到预定值,监控第X-II次浸出液pH值3~5,获得的浸出液中含有高浓度铜和低浓度锌镍。该方法仅需有限次实验获得循环的最佳工艺条件,方法简单,有良好的推广前景。

摘要附图

权利要求书

1.一种多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,该方法包括如下步骤:

A.取铜冶炼废水污泥,采用酸溶液对其进行1-I次浸出,监控浸出液的pH值,并使之维持在5.2~6之间,浸出完成后固液分离,此时锌镍浸出而铜保留在浸出渣中,将含锌镍的浸出液收集;

B.采用酸溶液对步骤A获得的浸出渣进行1-II次浸出,控制浸出液pH<1,将渣中剩余的可酸浸出态的铜锌镍等金属全部浸出,浸出完成后固液分离,将浸出液收集并备用;

C.取步骤B获得的含各种金属的浸出液,将其作为低浓度酸溶液对新污泥进行2-I次浸出,并监控浸出液pH值,使之维持在5.2~6之间,浸出完成后固液分离,将含锌镍的浸出液收集,此时液相中的铜沉淀并在浸出渣中富集,渣中铜的品位相比原污泥增加;

D.采用高浓度酸溶液对步骤C获得的浸出渣进行2-II次浸出,控制浸出液pH<1,将渣中剩余的可酸浸出态的铜锌镍等金属全部浸出,浸出完成后固液分离,将浸出液收集并作为下一阶段的低浓度酸备用;

E.然后取步骤D获得的浸出液对新污泥进行3-I次浸出,如此循环C、D两个步骤X次,直至第X-I次浸出过程的浸出渣中铜的品位达到预定值;

F.监控第X-II次浸出过程,使浸出液的pH值维持在3~5之间,浸出完成后进行固液分离,获得的浸出液中含有高浓度的铜和低浓度的锌镍,且铜与锌镍的浓度差较大。

2.如权利要求1所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,所述铜冶炼废水污泥为铜的火法冶炼过程中产生的含重金属废水经絮凝沉淀方法得到的污泥。

3.如权利要求2所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,铜冶炼废水污泥铜含量为0.2wt%~60wt%,锌含量为0.2wt%~20wt%,镍含量为0.2wt%~20wt%。

4.如权利要求3所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,所述步骤E中的预定值为>10g/L。

5.如权利要求1-4中任一项所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,所述浸出所用的酸选自硫酸、硝酸和盐酸。

6.如权利要求5所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,所述步骤A和C中,污泥与酸溶液的质量/体积比为1kg∶(4~20)L;所述步骤B和D中,淤泥与酸溶液的质量/体积比为1kg∶(4~20)L。

7.如权利要求6所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,其特征在于,所述X为2~40。

说明书

一种多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法

技术领域

本发明属于污泥资源化处理技术领域,具体涉及一种从铜冶炼废水污泥中获得含高浓度铜溶液的方法。

背景技术

我国是铜生产大国,2013年我国精炼铜的产量为685万吨。铜生产以火法冶炼为主,而铜的火法冶炼过程中会产生大量的含重金属的废水,企业一般采用絮凝沉淀的方法处理重金属废水,从而将废水中的重金属转移到污泥中。这就导致产生大量含有Cu、Zn、Ni、Cd、As、Cr等重金属的污泥,据统计,在冶炼废水的处理过程中,平均1吨废水会产生3~4公斤的污泥,大多数的冶炼企业每天产生的废水污泥都会达到几十吨以上,堆存量超过5万吨,这样的污泥如不能有有效资源化处理,不但造成Cu、Zn、Ni等有价重金属资源的浪费,且无法消除对环境的潜在风险。

目前从冶炼废水污泥中提取有价金属的方法主要是浸出法,对于重金属主要以氢氧化物或氧化物形态存在的污泥,如铜冶炼过程中产生的废水污泥,硫酸浸出处理是最常用的方法。如通过控制适宜的浸出条件,硫酸对铜的浸出率可以达到95%以上,对锌镍的浸出率可以达到99%以上。硫酸浸出法的主要特点是对铜锌镍等有价金属的浸出效果较好,但对杂质的选择性较低,特别是对铬铁等杂质的选择性较差,因此若采用一次性高酸浸出方式,浸出液中除含有铜锌镍等有价金属外,还会含有铁、铬等杂质。因此选择性浸出获得了较多的关注和研究。

选择性浸出是指利用不同金属的化学性质差异,通过控制适当的浸出工艺条件,使目的金属和非目的金属分别进入溶液相和渣相,以达到初步分离的目的。选择性浸出法可以初步实现有价金属的分离,获得含目的金属纯度较高的浸出液。但是,由于常见冶炼污泥中铜锌镍等金属的品位一般较低,因此,所获得的浸出液各有价金属浓度较低,且很多情况下由于污泥的复杂性,即便经过常规的选择性浸出,铜与锌镍之间的浓度差仍然较小,无法直接进入常规电解。因此要彻底实现有价金属的回收,还需要对浸出液进行进一步的处理,比较常见的是萃取。萃取可以对浸出液中的金属选择性提取并富集,形成浓度较高的单金属纯溶液,然后进入电解装置获得金属单质产品。此外,还有一种称为旋流电解的新型电解技术,它是通过高速液流消除浓差极化等对电解的不利因素,保证目标金属优先析出,即能够在复杂的多金属溶液体系中实现对特定有价金属进行选择性电解或者电积。但研究表明,电解原液中目标金属浓度越大,电解过程的电流效率越高;而且目标和非目标金属的浓度差越大,旋流电解产品的质量越好。

发明内容

本发明的目的在于,针对常规选择性浸出工艺进行改进,设计一种多循环选择性浸出工艺,通过控制浸出液pH值,对铜冶炼废水污泥中的铜锌镍等有价金属分步选择性浸出,在获得锌镍浸出液的同时,更主要的是获得含高浓度铜、低浓度锌镍的浸出液,为后续旋流电解阶段提供更优质的电解原液,从而有助于大幅提高旋流电解的效率,获得更优质的金属电解产品。

为实现上述发明目的,本发明采用以下技术方案:

一种多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,该方法包括如下步骤:

A.取铜冶炼废水污泥,采用酸溶液对其进行1-I次浸出,监控浸出液的pH值,并使之维持在5.2~6之间,浸出完成后固液分离,此时锌镍浸出而铜保留在浸出渣中,将含锌镍的浸出液收集;

B.采用酸溶液对步骤A获得的浸出渣进行1-II次浸出,控制浸出液pH<1,将渣中剩余的可酸浸出态的铜锌镍等金属全部浸出,浸出完成后固液分离,将浸出液收集并备用;

C.取步骤B获得的含各种金属的浸出液,将其作为低浓度酸溶液对新污泥进行2-I次浸出,并监控浸出液pH值,使之维持在5.2~6之间,浸出完成后固液分离,将含锌镍的浸出液收集,此时液相中的铜沉淀并在浸出渣中富集,渣中铜的品位相比原污泥增加;

D.采用高浓度酸溶液对步骤C获得的浸出渣进行2-II次浸出,控制浸出液pH<1,将渣中剩余的可酸浸出态的铜锌镍等金属全部浸出,浸出完成后固液分离,将浸出液收集并作为下一阶段的低浓度酸备用;

E.然后取步骤D获得的浸出液对新污泥进行3-I次浸出,如此循环C、D两个步骤X次,直至第X-I次浸出过程的浸出渣中铜的品位达到预定值;

F.监控第X-II次浸出过程,使浸出液的pH值维持在3~5之间,浸出完成后进行固液分离,获得的浸出液中含有高浓度的铜和低浓度的锌镍,且铜与锌镍的浓度差较大。

如上所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,优选地,所述铜冶炼废水污泥为铜的火法冶炼过程中产生的含重金属的废水经絮凝沉淀方法得到的污泥。

如上所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,优选地,铜冶炼废水污泥铜含量为0.2wt%~60wt%,锌含量为0.2wt%~20wt%,镍含量为0.2wt%~20wt%。

如上所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,优选地,所述步骤E中的预定值为>10g/L。

如上所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,优选地,所述浸出所用的酸选自硫酸、硝酸和盐酸。

如上所述的多循环选择性浸出铜冶炼废水污泥中铜锌镍的方法,优选地,所述步骤A和C中,污泥与酸溶液的质量/体积比为1kg∶(4~20)L;所述步骤B和D中,淤泥与酸溶液的质量/体积比为1kg∶(4~20)L。

本发明的有益效果在于:通过采用多次循环的选择性浸出工艺流程,在获得纯度较高的锌镍浸出液的同时,不断通过X-I(X>1)次浸出过程使铜在浸出渣中沉淀富集,从而在循环的最后一次浸出过程中获得含有高浓度的铜和低浓度的锌镍的浸出液,其中铜的浓度达到>10g/L,铜与锌、镍的浓度比均>10。浸出液中铜的高浓度及其与其它金属较大的浓度差使得后续回收铜的难度大大降低。铜的浸出率达到85%,锌、镍的浸出率均达到90%。该工艺只需要通过有限次的实验获得各次循环的最佳工艺条件,方法简单,有良好的推广前景。