申请日2015.01.29

公开(公告)日2015.06.03

IPC分类号C02F9/14

摘要

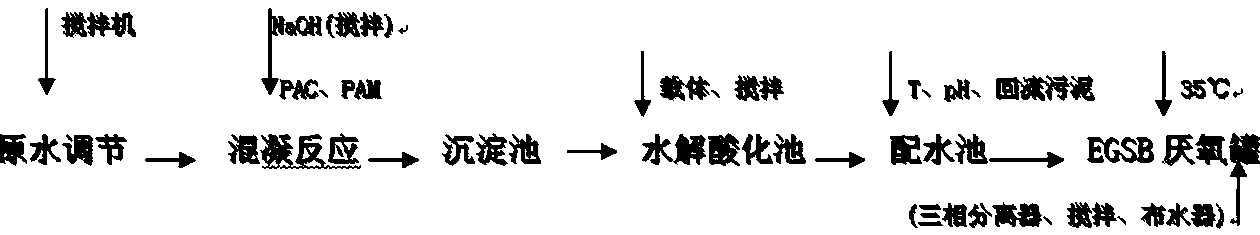

抗生素废水的厌氧处理方法,先将收集的废水经混凝预沉淀处理,上清液进入水解酸化池进行酸化处理;在配水池中,将回流污泥、厌氧出水、水解酸化出水混合配比,同时调整PH值;配水池的出水从EGSB厌氧反应器底部的布水器进入,污水中的有机物被厌氧菌分解利用,产生沼气,最后通过反应器内的三相分离器进行气-固-液进行分离,沼气由气室收集,污泥返回反应区,上清液一部分返回配水池进行配比,另一部分进入下一处理阶段。本发明通过混凝沉淀预、水解酸化、EGSB厌氧处理工艺,使得高氨氮、高有机污水得到稳定高效处理,去除效率达到70%以上,为后续好氧生物处理的稳定运行提供技术支持和有力保障,并大大降低运行成本。

权利要求书

1.一种抗生素废水的厌氧处理工艺,其特征在于,主要包括以下步骤:

(s1)原水收集:将生产区内所有污水依靠重力流进行收集到调节池,通过水下搅拌装置进行搅拌混合,调匀水质水量,确保系统能够连续均匀进水;

(s2)混凝沉淀预处理:污水进入混凝沉淀反应器,在混凝沉淀反应器里,先将PH范围调节至6.0-6.5,再依次投加调配好的PAC和PAM,通过调pH、投加混凝剂PAC、高分子助凝剂PAM,沉淀污水中大部分悬浮固体杂质,上清液进入水解酸化池;

(s3)水解酸化:在水解酸化池底部设置潜水推流搅拌机,防止污泥的沉积;在池中上部设置组合填料,用以附着污泥,增加池内污泥浓度,并降低出水悬浮物SS值,将原有废水中的非溶解性有机物转变为溶解性有机物,并且减弱工业废水对微生物的抑制作用,将其中难生物降解的有机物转变为易生物降解的有机物,提高废水的可生化性BOD/COD,以利于后续的生化处理;

(s4)配水:在配水池中,将厌氧系统沉淀回流污泥、厌氧反应器出水、水解酸化出水按体积比1:1:4混合配比,同时调整PH值至6.0-6.5;

(s5)厌氧处理:配水池的出水从EGSB厌氧反应器底部的布水器进入,在该反应器中,在pH6.8-7.2、及温度33-35℃下进行厌氧反应,高分子有机物转化成小分子的挥发性有机酸和甲烷,污水中的有机物被厌氧菌分解利用,将大部分污染物质转化为水和二氧化碳,同时产生沼气,最后通过反应器内的三相分离器进行气-固-液进行分离,沼气由气室收集,污泥在重力作用下沉淀返回反应区继续反应降解,经过处理好的上清液一部分返回配水池进行配比后由布水器分布到厌氧器中继续处理,另一部分则进入下一处理阶段。

2.根据权利要求1所述的抗生素废水的厌氧处理工艺,其特征在于,所述水解酸化池底部设有若干组穿孔布水器,该池通过竖向折流板分成五个区域,每个区域分布所述组合填料,所述潜水推流搅拌机分别布置在第2、3区和第4、5区。

3.根据权利要求1所述的抗生素废水的厌氧处理工艺,其特征在于,所述三相分离器,由一个主分离器及围绕该主分离器均匀布置的若干个次分离器构成,每个分离器呈圆柱状,分离器的内部设有一呈倒扣的漏斗状的隔离部件,该隔离部件下方设有反射板,通过该隔离部件,将反应器的上部空间分隔成气体通道、气室、沉淀区,所述反应器上方两侧均设有溢流堰槽,并且在主分离器与每个次分离器相对的面上分别开设有污泥回流口。

4.根据权利要求1~3任一项所述的抗生素废水的厌氧处理工艺,其特征在于,所述布水器为可拆卸式,其由若干根穿孔布水管均匀分布于底部组成,并且两端伸出于反应器外部,每根布水管的两端均设有阀门,待处理的污水经由布水器一端进入反应器内部。

5.根据权利要求3所述的抗生素废水的厌氧处理工艺,其特征在于,所述次分离器为8个,每个之间并联后与主分离器串联,每个分离器独立工作。

6.根据权利要求4所述的抗生素废水的厌氧处理工艺,其特征在于,所述布水器由8根独立的穿孔布水管组成。

7.根据权利要求3所述的抗生素废水的厌氧处理工艺,其特征在于,所述反射板呈伞状,与水平面之间形成呈15°夹角,板中间具有直径300mm孔洞,该反射板该反射板边缘通过若干支不锈钢管焊接在分离器的侧壁上。

说明书

抗生素废水的厌氧处理工艺

技术领域

本发明涉及工业废水处理领域,更具体地说,是涉及一种抗生素类高氨氮、高有机废水的厌氧处理工艺。

背景技术

化工企业的主要污染源是工业废水、间接冷却水、锅炉除尘废水和员工生活污水。该废水成分复杂,有机物浓度高,溶解性和胶体性固体浓度高,pH值经常变化,温度较高,带有颜色和气味,悬浮物含量高,易产生泡沫,含有难降解物质和有抑制作用的抗生素等,属抗生素行业类难降解废水。

由于原水中有机物浓度特别高,COD=8000-10000mg/l,NH3-N=600-800mg/l,且具有一定的可生化性,BOD=3000-5000mg/l,生物处理工艺就成为该类污染治理首选工艺。又由于废水中因COD浓度、氨氮浓度、SS含量高,如果直接进入传统好氧处理系统的话,有机物负荷太高,微生物活性受到抑制,后续好氧系统根本无法正常运行,而且会造成运行费用极高。目前对抗生素废水所进行的厌氧处理,仅仅只是单纯的厌氧处理构筑物,处理此类高难度抗生素类废水,既形成不了颗粒污泥,又克服不了高氨氮、高抗生素残留等毒性物质的影响,不但去除效率低,有的甚至出现厌氧发生酸败,导致整个厌氧系统崩溃的后果。

发明内容

针对现有技术存在的问题,本发明目的是提供一种针对高氨氮、高有机抗生素类废水的厌氧处理工艺,能大幅度降解有机污染物,并大幅降低污染治理运行成本。

为解决上述技术问题,本发明采用以下技术方案:

一种抗生素废水的厌氧处理工艺,其特征在于,主要包括以下步骤:

(s1)原水收集:将生产区内所有污水依靠重力流进行收集到调节池,通过水下搅拌装置进行搅拌混合,调匀水质水量,确保系统能够连续均匀进水;

(s2)混凝沉淀预处理:污水进入混凝沉淀反应器,在混凝沉淀反应器里,先将PH范围调节至6.0-6.5,再依次投加调配好的PAC和PAM,通过调pH、投加混凝剂PAC、高分子助凝剂PAM,沉淀污水中大部分悬浮固体杂质,上清液进入水解酸化池;

(s3)水解酸化:在水解酸化池底部设置潜水推流搅拌机51,防止污泥的沉积;在池中上部设置组合填料,用以附着污泥,增加池内污泥浓度,并降低出水悬浮物SS值,将原有废水中的非溶解性有机物转变为溶解性有机物,并且减弱工业废水对微生物的抑制作用,将其中难生物降解的有机物转变为易生物降解的有机物,提高废水的可生化性BOD/COD,以利于后续的生化处理;

(s4)配水:在配水池中,将厌氧系统沉淀回流污泥、厌氧反应器出水、水解酸化出水按体积比1:1:4混合配比,同时调整PH值至6.0-6.5;

(s5)厌氧处理:配水池的出水从EGSB厌氧反应器底部的布水器进入,在该反应器中,在pH6.8-7.2及温度33-35℃下进行厌氧反应,高分子有机物转化成小分子的挥发性有机酸和甲烷,污水中的有机物被厌氧菌分解利用,将大部分污染物质转化为水和二氧化碳,同时产生沼气,最后通过反应器内的三相分离器进行气-固-液进行分离,沼气由气室收集,污泥在重力作用下沉淀返回反应区继续反应降解,经过处理好的上清液一部分返回配水池进行配比后由布水器分布到厌氧器中继续处理,另一部分则进入下一处理阶段。

其中,所述水解酸化池底部设有若干组穿孔布水器,该池通过竖向折流板分成五个区域,每个区域分布所述组合填料,所述潜水推流搅拌机分别布置在第2、3区和第4、5区。

其中,所述三相分离器,由一个主分离器及围绕该主分离器均匀布置的若干个次分离器构成,每个分离器呈圆柱状,分离器的内部设有一呈倒扣的漏斗状的隔离部件,该隔离部件下方设有反射板,通过该隔离部件,将反应器的上部空间分隔成气体通道、气室、沉淀区,所述反应器上方两侧均设有溢流堰槽,并且在主分离器与每个次分离器相对的面上分别开设有污泥回流口。

其中,所述布水器为可拆卸式,其由若干根穿孔布水管均匀分布于底部组成,并且两端伸出于反应器外部,每根布水管的两端均设有阀门,待处理的污水经由布水器一端进入反应器内部。

其中,所述次分离器为8个,每个之间并联后与主分离器串联,每个分离器独立工作。

其中,所述布水器由8根独立的穿孔布水管组成。

其中,所述反射板呈伞状,与水平面之间形成呈15°夹角,板中间具有直径300mm孔洞,该反射板该反射板边缘通过若干支不锈钢管焊接在分离器的侧壁上。

与现有技术相比,本发明具有以下有益效果:

本发明的抗生素废水厌氧处理工艺,首先确定了该工艺处理抗生素类高难度有机废水的可行性,同时验证了盐酸金霉素废水最终能通过混凝沉淀预、水解酸化、EGSB厌氧处理工艺,达到预期最佳效果,使得高氨氮、高有机污水得到稳定高效处理,去除效率达到70%以上,为后续生物处理的稳定运行提供技术支持和有力保障,确保整个污水处理系统能高效稳定运转,并大大降低运行成本,企业所有外排污水均能实施达标排放,为企业健康高速发展保驾护航。