申请日2015.03.12

公开(公告)日2015.09.30

IPC分类号C02F9/04

摘要

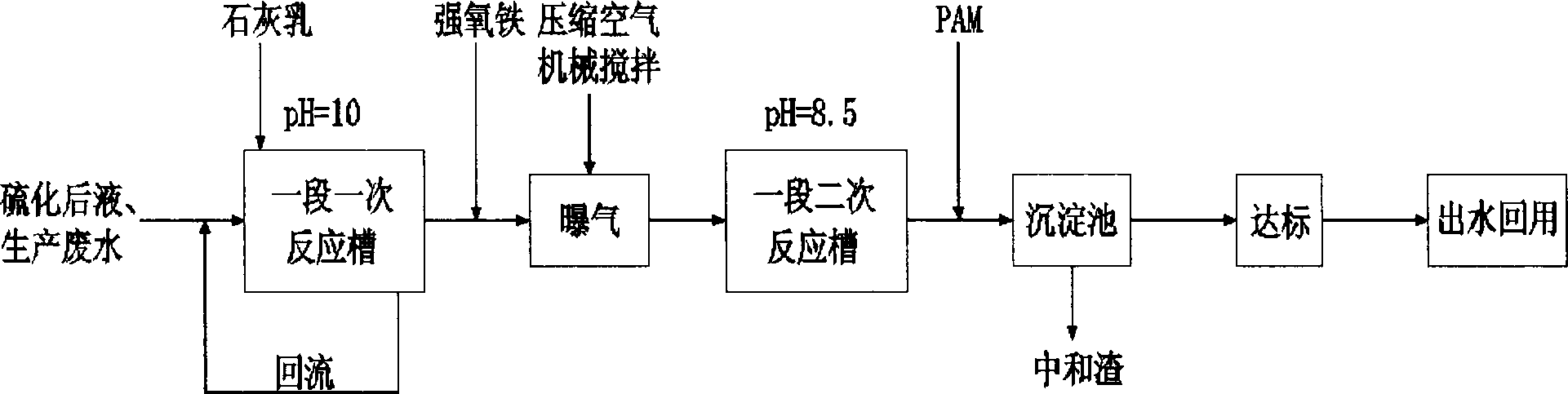

本发明是一种铜冶炼硫化后液及生产废水的处理方法,包含以下步骤:(1)PH调节和初步沉淀,向待处理溶液中投入氢氧化钙至PH为10,得到初步处理溶液;(2)二次沉淀除砷,向步骤一初步处理溶液中投入强氧铁,持续搅拌反应,通过补加强氧铁来保持溶液的PH为8.5;(3)沉淀分离,在与步骤二相同的搅拌条件下,向步骤二反应溶液中继续加入PAM,持续搅拌3~5min后进行固液分离,所述固体混合物进行压滤后得到污泥和滤液,污泥即能排出;本发明通过科学的工艺设计可以实现:砷去除率可以达到99%以上,石灰投加量减少25%以上,并减少污泥中氢氧化钙含量,从而实现石灰、污泥同时减量。

摘要附图

权利要求书

1.一种铜冶炼硫化后液及生产废水的处理方法,其特征包含以下步骤:

(1)PH调节和初步沉淀,向待处理溶液中投入氢氧化钙至PH为10,得到初步处理溶液;

(2)二次沉淀除砷,向步骤一初步处理溶液中投入强氧铁,持续搅拌反应,通过补加强 氧铁来保持溶液的PH为8.5;

(3)沉淀分离,在与步骤二相同的搅拌条件下,向步骤二反应溶液中继续加入PAM, 持续搅拌3~5min后进行固液分离,所述固体混合物进行压滤后得到污泥和滤液,污泥即能排 出;其滤液可作循环水使用。

2.根据权利要求1所述的铜冶炼中硫化后液及生产废水的处理方法,其特征在于:所述 步骤二中,当As含量在50~300mg/L之间时,也可按照1m3废水对应4kg强氧铁进行投加, 但是仍需通过补加强氧铁来保持溶液的PH为8.5。

3.根据权利要求1或2所述的铜冶炼中硫化后液及生产废水的处理方法,其特征在于: 所述强氧铁中各化合物按质量比计为,聚合硫酸铁∶硫酸亚铁∶亚硝酸钠∶双氧水=100∶5∶1∶0.5。 该配方的主要特色在于:既有铁离子的絮凝性能,同时双氧水在酸性条件及二价铁离子的催 化作用下释放出氧化性较强的羟基自由基,使药剂本身具有非常强的氧化性,能够有效氧化 废水中As离子使其从三价砷变为更易沉淀的五价砷,且砷的铁盐溶解度亦很小。在高分子铁 的作用下,砷可以较完全氧化并沉淀,大幅提高砷的去除率。根据云铜冶炼加工总厂的生产 经验,砷去除率可以达到99%以上。

4.根据权利要求1所述的铜冶炼中硫化后液及生产废水的处理方法,其特征在于:所述 待处理溶液通过溜槽导入一次反应槽中进行步骤一的处理,处理完得到的所述初步处理溶液 分为两部分,其分别为:一部分作为反应溶液运送至下一工段的二次反应槽进行步骤二的反 应,另一部分作为预混溶液被抽送至溜槽的入口端与待处理溶液预混;根据云铜冶炼加工总 厂的生产经验,两部分混合液比约为1∶1。

5.根据权利要求4所述的铜冶炼中硫化后液及生产废水的处理方法,其特征在于:所述 预混溶液从槽底向上1/3H处抽取,其中H为所述初步处理溶液的总深度,抽取速度约为1m/s。

说明书

一种铜冶炼硫化后液及生产废水的处理方法

技术领域

本发明涉及一种水处理方法,具体是一种铜冶炼中硫化后液及生产废水的处理方法。

背景技术

铜冶炼生产过程中产生了大量的生产废水,分别来自生产的各工序:精矿干燥、熔炼炉、 转炉、阳极炉、发电车间、制氧站、硫酸车间、电解车间、渣冷等;废水中的主要污染成分 为酸碱、悬浮物、重金属离子(如Cu、Pb、Cd、As等)等;在铜冶炼厂废水处理过程中,为 中和大量的酸性废水,传统的石灰铁盐法投加了大量的石灰乳、硫酸亚铁,这样就造成了最 终出水中Ca2+含量较高(约600~1000mg/L),总溶解性固体(盐类)也较高;另外,传统的石灰 铁盐法的处理流程冗长、运行管理复杂、成本相对较高,而且出水只能基本做到达标排放, 不满足回用水的水质标准;因此,如何提高铜冶炼废水回用处理的技术研究是国内外科研工 作者、工程技术人员所研究的热点之一。

国内现阶段铜冶炼企业处理硫化后液及生产废水的方法主要有石灰-硫酸亚铁二段法、 石灰-电化学二段法、石灰中和-硫酸亚铁一段法等,一般进入污水处理站的污水特点是处 理量大,成份复杂,重金属离子,特别是砷离子,给污水处理工艺的选择带来一定的难度。 按照《铜、钴、镍工业污染物排放标准》(GB25467-2010)限定的砷排放浓度为0.5mg/L,在 设计选取的工艺指标中,砷离子的总去除率要达到99%以上,才能使处理水达标排放;石灰 -硫酸亚铁一段法,多年前已经被实践证实达标率低于90%,污泥多,药剂消耗大;采用石 灰-电化学方法进行废水处理保证达标率,但电化学法存在自动化要求高、铁极板消耗量大、 一次基础设施投入大等缺点;石灰-硫酸亚铁二段法中一段石灰法的砷去除率仅达98%,若 要实现砷达标必须设定两段(两个沉淀池),在二段投加铁盐处理,才能实现砷达标,成本高。

发明内容

本发明所要解决的技术问题是,提供一种污泥产生量低、达标率较高且稳定的铜冶炼中 硫化后液及生产废水的处理方法。

本发明解决以上技术问题的技术方案:

一种铜冶炼硫化后液及生产废水的处理方法,其特征是它包含以下步骤:

(1)PH调节和初步沉淀,向待处理溶液中投入氢氧化钙至PH为10,得到初步处理溶液;

(2)二次沉淀除砷,向步骤一初步处理溶液中投入强氧铁,持续搅拌反应,通过补加强 氧铁来保持溶液的PH为8.5,按以往我公司实验数据,氢氧化钙与强氧铁需按先后顺序分开 投加,氢氧化钙投加后控制PH=10,使上述反应中的铁砷盐和钙盐在碱性条件下完全沉淀; 在上述反应中,要保证砷的去除率达到99%,关键在控制强氧铁中和反应的条件,PH=8.5时, 可使出水中As<0.5mg/L;

强氧铁是一种聚合高分子铁,具有强氧化性、絮凝性、重金属捕捉性等优势,能够有效 氧化废水中As离子使其由三价砷变为更易沉淀的五价砷,五价砷的盐类比三价砷的盐类溶解 度小,且砷的铁盐溶解度亦很小,在高分子铁的作用下,砷可以较完全氧化并沉淀,大幅提 高砷的去除率。根据生产经验,砷去除率可以达到99%以上;

主要反应机理:

2Fe(OH)3+3As2O3=2Fe(AsO2)3↓+3H2O,

Fe(OH)3+H3AsO4=FeAsO4↓+3H2O;

(3)沉淀分离,在与步骤二相同的搅拌条件下,向步骤二溶液中继续加入PAM(聚丙 烯酰胺,非离子型高分子絮凝剂),持续搅拌3~5min后进行固液分离,所述固体混合物进行 压滤后得到污泥和滤液,污泥即能排出;其滤液可作循环水使用;

污泥产生量主要来自于废水中酸度及砷的含量,酸度恒定时,影响因素来自于砷能否去 除,由于硫酸亚铁在去除砷时需要由二价铁氧化为三价铁的过程中反应效率不高,需要大量 投加硫酸亚铁保证砷的去除。最后还需要投加大量石灰将酸性硫酸亚铁中和为碱性致使整体 污泥量产生较多,而强氧铁为三价铁无需进行氧化,有效成分多,利用效率高。通过投加强 氧铁可以避免过量无效铁的投加,进而减少石灰投加量。

本发明进一步限定的技术方案为:

进一步的,步骤二中,当As含量在50~300mg/L之间时,也可按照1m3废水对应4kg强 氧铁进行投加,可以保证废水中砷及其他重金属离子的充分去除。当As含量低于50mg/L时, 强氧铁的投加量可适当降低,但仍需通过补加强氧铁来保持溶液的PH为8.5。

进一步的,强氧铁中各化合物按质量比计为,聚合硫酸铁∶硫酸亚铁∶亚硝酸钠∶双氧 水=100∶5∶1∶0.5。该配方的主要特色在于:既有铁离子的絮凝性能,同时双氧水在酸性条件及 二价铁离子的催化作用下释放出氧化性较强的羟基自由基,使药剂本身具有非常强的氧化性, 能够有效氧化废水中As离子使其从三价砷变为更易沉淀的五价砷,且砷的铁盐溶解度亦很 小。在高分子铁的作用下,砷可以较完全氧化并沉淀,大幅提高砷的去除率。根据云铜冶炼 加工总厂的生产经验,砷去除率可以达到99%以上。

进一步的,待处理溶液通过溜槽导入一次反应槽中进行步骤一的处理,处理完得到的所 述初步处理溶液分为两部分,其分别为:一部分作为反应溶液运送至下一工段的二次反应槽 进行步骤二的反应,另一部分作为预混溶液被抽送至溜槽的入口端与待处理溶液预混。高浓 度石灰回流技术的目的是大幅提高石灰有效成分的利用效率,根据生产经验,可以减少25% 以上的石灰投加量,并减少污泥中氢氧化钙含量,从而实现石灰、污泥同时减量。

我公司通过多年研究发现,若进行连续生产流程,石灰投加在一次反应槽中,会有一半 以上氢氧化钙反应不完全而进入下一段的曝气及沉淀池中,导致了石灰无用消耗及污泥增加; 故我公司在一次反应槽前加一段1米左右溜槽,把硫化后液及生产废水通过溜槽进入一次反 应槽;根据云铜冶炼加工总厂的生产经验,两部分混合液比约为1∶1。

进一步的,预混溶液从槽底向上1/3H处抽取,其中H为所述初步处理溶液的总深度, 抽取速度为1m/s,在一次反应槽上设泵,泵进口位于一次反应槽距地三分之一高度,泵出口 接入新设溜槽上,正常生产时,泵保持长期运行,这样把一次反应槽中的石灰反应时间增加 了近一倍,一次反应槽的出水PH值为10,反复进入前端与酸性进水反应,极大减少了石灰 消耗,也降低了污泥。

本发明的有益效果为:

(1)本发明无新增投资费用:强氧铁可以替代现有石灰-硫酸亚铁法中硫酸亚铁的投加, 只是把投加点移到曝气池前端,强氧铁储槽可以沿用现有硫酸亚铁储槽不需新增设备,投加 装置采用现场闲置的自动阀及PH计,形成自动投加回路来控制。最大限度减少工艺改变产 生的投资费用;

(2)污泥运输、动力消耗、石灰消耗费用降低:我公司提供的高浓度污泥回流强氧铁技 术可以降低四分之一消石灰消耗,约700吨/年,减少污泥产生量约2000吨/年以上。减少4 台7.5kW搅拌电机使用,减少目前曝气池的临时压缩风,减少配置硫酸亚铁员工2名。按下 表所示石灰-强氧剂一段法比现有流程增加33.522万元/年的水处理费用;

从上表不难看出,我公司提出的中和-强氧铁剂一段法结合高浓度污泥处理技术虽在水 处理费用上每年增加33.922万元,即水处理成本增加0.93元/吨;但实现了:1、无大中型固 定资产投资费用;2、一段流程即实现出水水质持续稳定且达到《铜、钴、镍工业污染物排放 标准》(GB25467-2010)中相关重金属的指标要求;3、自动控制过程简单可靠,能处理As 含量在50~300mg/L的进水;4、石灰、污泥减量化。