申请日2015.01.30

公开(公告)日2015.05.06

IPC分类号C01C1/16; C02F9/10

摘要

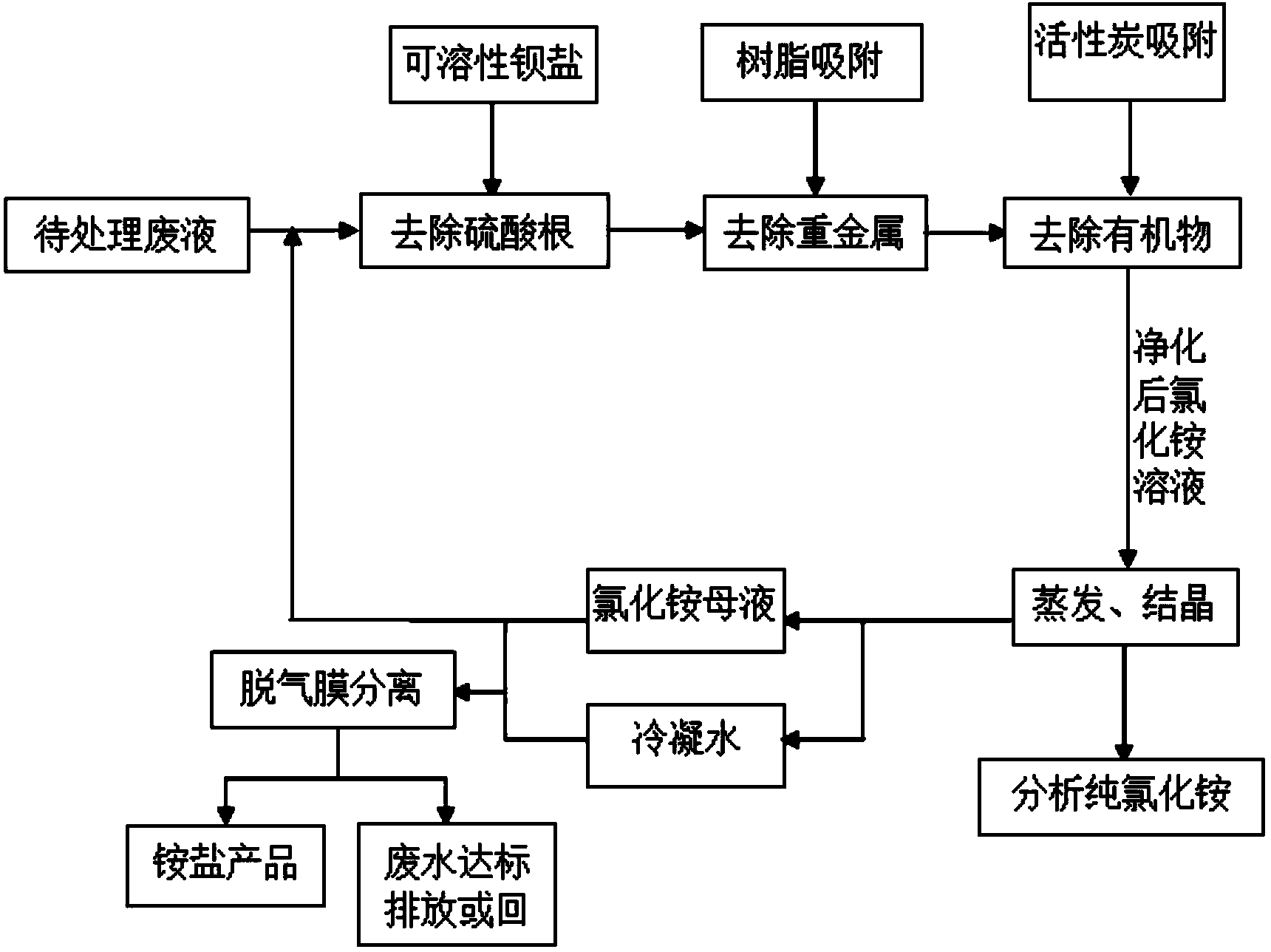

本发明一种线路板蚀刻废液回收行业含氨氮废水回收处理的方法,涉及一种用于线路板蚀刻废液回收行业含氨氮废水的再生方法。本发明的目的是提供一种运行费用低、氨氮污染物消减率和利用率高的含氨氮废水回收处理方法。本发明采用除杂工段、MVR与超疏水脱气膜分离技术工艺组合方式,对线路板蚀刻废液回收重金属后的含氨氮废水进行处理后,得到分析纯的氯化铵,处理后出水氨氮含量≤8mg/L。本发明通过将对氨氮废水进行资源化利用和达标处理,不仅能够节约能源,安全有效地处理高浓度含氨氮危险废物,同时可得到高品质的铵盐产品,具有资源回收、能耗低、操作简单、运行成本低、管理方便、无二次污染、氨氮污染物削减率和利用率高等显著特点。

权利要求书

1.一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,其特征在于: 包括以下步骤:

一、除杂:依次去除废水中的硫酸根、重金属离子、有机物及其他胶体物质;

二、蒸发浓缩:将经步骤一处理后的废液加入机械式蒸汽再压缩蒸发器,在80-110℃蒸 发浓缩至氯化铵饱和,并控制在蒸发过程中不析出晶体,即得到浓缩液和蒸发冷凝液;将浓 缩液加入搪瓷结晶釜冷却结晶,即得到主要成分为氯化铵的析出结晶和冷却后的浓缩液,通 过离心脱水分离结晶,得到固体氯化铵和结晶母液;

三、结晶母液的处理:测定结晶母液中杂质的含量;当结晶母液中杂质的含量符合分析 纯氯化铵的要求时,将结晶母液送回步骤二中的机械式蒸汽再压缩蒸发器继续进行蒸发浓缩; 当结晶母液中杂质的含量不符合分析纯氯化铵的要求时,调节结晶母液的pH为9-11.5后, 采用脱气膜分离技术分离氨氮,至出水氨氮浓度达到所需标准,调节pH为6-9,即可排放; 由膜分离的游离态的氨用吸收液吸收,吸收液循环利用;所述的吸收液为稀酸;

四、蒸发冷凝液的回收:调节蒸发冷凝液的pH为9-11.5后,采用脱气膜分离技术回收 氨氮,至出水氨氮浓度达到所需标准,调节pH为6-9,即可排放;由膜分离的游离态的氨利 用吸收液吸收,吸收液循环利用;所述的吸收液为稀酸。

2.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于,所述步骤一中所述的去除硫酸根按以下步骤进行:将待处理废液注入反应 池中,向反应池中加入可溶性钡盐,使SO42-与Ba2+的摩尔比为1:1-3,控制温度为60-90℃, 反应0.5-2h,加入助滤剂后斜板沉降,去除沉淀物。

3.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于,所述步骤一中所述的去除重金属离子按以下步骤进行:调节去除硫酸根后 的废液的pH为4-7后,用离子交换树脂吸附重金属离子,流速为5~10BV/h;所述的可以吸 附重金属离子的树脂为铵型或氢型的大孔阳离子交换树脂;所述的树脂吸附饱和后用6mol/L 盐酸再生。

4.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于,所述步骤一中所述的去除有机物和其他胶体物质按以下步骤进行:调节去 除重金属离子后的废液的pH为4-7,过粉末状活性炭吸附装置,吸附有机物和其他胶体物质; 所述活性炭的用量为1~5kg/t,处理量为5-10m3/h。

5.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于:所述步骤二中所述的机械式蒸汽再压缩蒸发器的压缩机采用离心式压缩机。

6.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于:所述步骤三和步骤四中所述的吸收液为10%~20%的硫酸或磷酸。

7.根据权利要求1所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于:所述步骤三和步骤四中所述的脱气膜分离技术为采用多级超疏水脱气膜处 理单元处理蒸发冷凝液和结晶母液;所述的多级超疏水膜处理单元包括多个串联或并联的膜 处理单元;所述的膜处理单元是由多个柱状中空纤维超疏水脱气膜组件通过管道相互连接构 成;

所述的多级超疏水膜处理单元中的脱气膜组件,其数量m通过下述方法确定:

设定废水中氨氮初始浓度为Xmg/L,终浓度为Ymg/L,每日所需处理废水体积为Vm3, 最佳入水流量为0.25L/min·m2,氨氮去除效率为50%;

循环次数n:X/2n≤Y,即2n≥X/Y;

运行24h,单个膜组件的使用面积S:

S=V×1000/(0.25×24×60);

用膜总面积SN:SN=S×n;

膜组件数量m:m=SN/单支膜面积。

8.根据权利要求7所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于:所述的柱状中空纤维超疏水脱气膜组件材料为PP、PTFE或PDFE。

9.根据权利要求7所述的线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方 法,其特征在于:所述步骤三和步骤四中所述的超疏水脱气膜分离技术,当吸收液中氨氮浓 度超过35%时,将吸收液蒸发浓缩,得到固态铵盐产品。

10.根据权利要求1-9其中任一权利要求中所述的线路板蚀刻废液回收行业含氨氮废水 资源化利用和处理的方法,其特征在于:所述的调节pH时使用的碱性物质为氢氧化钠溶液、 氢氧化钾溶液或氧化钙乳浊液。

说明书

一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法

技术领域

本发明涉及一种蚀刻组合物的再生方法,特别是涉及一种用于线路板蚀刻废液回收行业 含氨氮废水的再生方法。

背景技术

线路板行业属于典型高能耗、高水耗、高污染产业,在线路板制造生产工序中,会用到 大量的含氨蚀刻剂,在综合处理线路板蚀刻废液的同时会产生大量的高浓度氨氮废水。废水 中的氨氮主要以铵离子形式存在,是水体富营养化和环境污染的主要物质,易引起水中藻类 及其他微生物大量繁殖,增大给水处理成本。另外,氨在硝化细菌的作用下氧化为亚硝酸盐 及硝酸盐,硝酸盐由饮用水而诱发婴儿的高铁血红蛋白症,而亚硝酸盐水解后生成的亚硝胺 具有强烈的致癌性,直接威胁着人类的健康。如果这些氨氮废水得不到有效处理,而直接排 到环境中去的话,将会严重污染生态环境。与此同时,氨又是一种具有较高价值的战略资源。

目前,许多方法能处理氨氮,如蒸馏、反渗透、土壤灌溉等物理方法,还有化学沉淀法、 离子交换法、氨吹脱法、折点加氯法、电渗析法、催化裂解法、生物脱氨法、气水分离膜分 离、电化学处理的等,但这些处理方法或多或少地存在一些技术或经济上的问题。氨氮废水 处理中应用最多的是吹脱法和生物法。对高浓度的氨氮废水,用吹脱法处理可能是最经济的 方法,同时又可以回收氨氮,但随着氨氮浓度的降低,其能量消耗增加,同时由于浓度降低 给氨氮的回收带来困难。生物法存在的问题是由于硝化菌增长缓慢,需要的反应时间长,因 此处理过程的氨氮负荷低,处理设施庞大。气水分离膜技术投资小,运行成本低、操作简单, 但该技术用于处理高浓度氨氮废水时,需要加入大量的碱液,才能保证废水中氨氮处于游离 状态,处理成本较高,且处理流程长,需要的处理时间长。对于氨氮>10g/L的高浓度氨氮废 水,蒸发浓缩法相对其它方法具有一定的优势,但传统的蒸发浓缩法需消耗蒸汽,其蒸发一 吨水所消耗的蒸汽也要达到300-350公斤蒸汽,处理费用较高,MVR是将蒸发产生的二次蒸 汽经压缩升温后作为热源再利用,是开路循环的热泵蒸发技术,热介质中并进入连续循环, 对于蒸汽再压缩技术的应用,国内仍然少见应用,在国外已有在碱液浓缩、糖液浓缩、海水 淡化等过程中采用该项技术。MVR用于高浓度氨氮废水处理,单位能量消耗低,因温差低使 产品的蒸发温和,由于常用离心再压缩器使产品停留时间短,工艺简单,实用性强,部分负 荷运转特性优异,操作成本低,该技术蒸发吨水的成本还不到三效蒸发工艺的三分之一,而 且蒸发浓缩、冷却结晶后可得到氯化铵等产品,但随着废水中氨氮浓度的降低,其能耗增加, 不适于后续低浓度氨氮废水的回收和达标处理。虽然近些年对氨氮的生物处理工艺有较多的 研究,也取得了一些进展,但仍不能从根本上解决问题。

一种印制线路板废液氨氮回收处理的方法(申请号:200710030322.0)中含有重金属和 高浓度氨氮废水直接进入蒸发浓缩,冷却结晶回收氯化铵后,一部分结晶母液返回蒸发浓缩 工艺,另一部分进入蒸氨和氨回收处理工艺。一方面结晶母液始终有一部分返回蒸发浓缩阶 段,导致杂质积累越来越多,制得的氯化铵产品杂质含量高;另一方面没有返回蒸发浓缩的 结晶母液进行蒸氨处理,处理效果差,回收率低。

发明内容

本发明要解决的技术问题是提供一种效率高、能耗低、氨氮污染物削减率和利用率高的 线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法。

本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,包括以下步 骤:

一、除杂:分别除去废水中的硫酸根、重金属离子、有机物及其他胶体物质(如残留的 助滤剂);

二、蒸发浓缩:将经步骤一处理后的废液加入机械式蒸汽再压缩蒸发器,在80-110℃蒸 发浓缩至氯化铵饱和,并控制在蒸发过程中不析出晶体,即得到浓缩液和蒸发冷凝液;将浓 缩液加入搪瓷结晶釜冷却结晶,即得到主要成分为氯化铵的析出结晶和冷却后的浓缩液,通 过离心脱水分离结晶,得到固体氯化铵和结晶母液;所得到的固体氯化铵可以达到分析纯标 准,作为产品出售;

三、结晶母液的处理:测定结晶母液中杂质的含量;当结晶母液中杂质的含量符合分析 纯氯化铵的要求时,将结晶母液送回步骤二中的机械式蒸汽再压缩蒸发器继续进行蒸发浓缩; 当结晶母液中杂质的含量不符合分析纯氯化铵的要求时,调节结晶母液的pH为9-11.5后, 采用超疏水脱气膜分离技术分离氨氮,至出水氨氮浓度达到所需标准(根据不同标准和需要, 通过增减膜分离的次数调节出水氨氮浓度所达到的数值,例如:低于8mg/L,达到《中华人 民共和国污水综合排放标准》(GB8978--1996)一级B标准排放要求),调节pH为6-9,即可 排放;;由膜分离的游离态的氨利用吸收液吸收,吸收液循环利用;所述的吸收液为稀酸;

四、蒸发冷凝液的回收:调节蒸发冷凝液的pH为9-11.5后,采用膜分离技术回收氨氮, 至出水氨氮浓度达到所需标准(根据不同标准和需要,通过增减膜分离的次数调节出水氨氮 浓度所达到的数值,例如:低于8mg/L,达到《中华人民共和国污水综合排放标准》 (GB8978--1996)一级B标准排放要求),调节pH为6-9,即可排放;由膜分离的游离态的氨 利用吸收液吸收,吸收液循环利用;所述的吸收液为稀酸。

线路板蚀刻回收行业含氨氮废水中的重金属离子已经基本被除去,但废水中仍然还有硫 酸根、有机物、微量的铜和镍,需要对废水进行处理才能得到高品质的试剂级氯化铵产品。 本发明的方法即为对上述废水的处理。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤一中所述的去除硫酸根按以下步骤进行:将待处理废液注入反应池中,向反应池中加 入可溶性钡盐,使SO42-与Ba2+的摩尔比为1:1-3,控制温度为60-90℃,反应0.5-2h,加入助 滤剂后斜板沉降,沉淀污泥进一步综合利用。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤一中所述的去除重金属离子按以下步骤进行:调节去除硫酸根后的废液的pH为4-7 后,用离子交换树脂吸附重金属离子,流速为5~10BV/h;所述的可以吸附重金属离子的树 脂为铵型或氢型的大孔阳离子交换树脂;如果市售树脂为Na型树脂,需转换成氢型或铵型树 脂,铵型树脂不会对废水的pH值造成较大变化,也不会引入别的杂质;所述的树脂吸附饱和 后用6mol/L盐酸再生,再生液回收后进一步综合利用。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤一中所述的去除有机物和其他胶体物质按以下步骤进行:调节去除重金属离子后的废 液的pH为4-7,过粉末状活性炭吸附装置,吸附有机物和其他胶体物质;所述活性炭的用量 为1-5kg/t,处理量为5-10m3/h。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤二中所述的机械式蒸汽再压缩蒸发器的压缩机采用离心式压缩机,噪音将大幅度降低。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述的步骤三和步骤四中所述吸收液为10%~20%的硫酸或磷酸。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤三和步骤四中所述的超疏水脱气膜分离技术为采用多级超疏水脱气膜处理单元处理蒸 发冷凝液和少量结晶母液;所述的多级超疏水膜处理单元包括多个串联或并联的膜处理单元; 所述的膜处理单元是由多个柱状中空纤维超疏水脱气膜组件通过管道相互连接构成;

所述的多级超疏水膜处理单元中的膜组件,其数量m通过下述方法确定:

设定废水中氨氮初始浓度为Xmg/L,终浓度为Ymg/L,每日所需处理废水体积为Vm3, 最佳入水流量为0.25L/min·m2,氨氮去除效率为50%;

循环次数n:X/2n≤Y,即2n≥X/Y;

运行24h,单个膜组件的使用面积S:

S=V×1000/(0.25×24×60);

用膜总面积SN:SN=S×n;

膜组件数量m:m=SN/单支膜面积。

本发明中使用的脱气膜为柱状中空纤维超疏水性脱气膜,膜表面与水接触角为150~ 155°,而滚动角小于2~8°,有效阻止了液滴铺展和滑移,膜疏水性能显著提高。气水分 离效率增强,膜润湿性变弱,延长了膜亲水化时间,提高了膜使用寿命。

本发明中,膜分离处理过程目的为氨氮分离,氨氮在水中存在着离解平衡,随着pH升 高,氨在水中NH3形态比例升高,在一定的温度和压力下,NH3的气态和液态两相达到平衡。 疏水性的微孔聚丙烯中空纤维膜能将水中的挥发性组分迅速地脱除。调节好pH为9-11.5的 蒸发冷凝液或浓缩废液泵入膜组件中空纤维膜内侧,吸收液在膜管外侧循环流动,当膜管内 侧的温度大于20℃,中空纤维膜管内侧压力大于膜管外侧压力,那么废水中的游离氨NH4+就变为氨分子NH3,并在膜表面分压差的作用下,迅速地扩散通过膜微孔,进入吸收液迅速 与酸性溶液中的H+反应生成,生成非挥发性的铵离子,而水及非挥发性物质被疏水膜截留。 废水经上一级膜处理单元处理后氨氮浓度降低,出水进入下一级膜处理单元继续处理,废水 中氨氮含量进一步减少,处理过程继续进行,直至出水氨氮浓度达到排放标准。

由于中空纤维膜组件有很高的装填密度及丝膜有很大的比表面积,同时,被吸收气体在 吸收液表面的浓度几乎为零,中空纤维膜孔不阻碍气体向吸收液侧的扩散过程,能将废水中 氨迅速的脱除。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述的柱状中空纤维超疏水脱气膜组件材料为PP、PTFE或PDFE。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述步骤三和步骤四中所述的超疏水脱气膜分离技术,当吸收液中氨氮浓度超过35%时,将吸 收液蒸发浓缩,得到固态铵盐产品。

进一步,本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法,所 述的调节pH时使用的碱性物质为氢氧化钠溶液、氢氧化钾溶液或氧化钙乳浊液。

本发明一种线路板蚀刻废液回收行业含氨氮废水资源化利用和处理的方法与现有技术的 不同之处在于:

1、本发明中,由于线路板蚀刻废液回收行业回收铜后含氨氮废水中含有硫酸根、微量铜、 镍和有机物,如果直接进行蒸发浓缩生产氯化铵,得到的氯化铵中将含有过量的杂质,达不 到分析纯氯化铵标准要求,废水中的有机物也会对后续膜法产生影响,因此对氨氮废水进行 预处理。预处理分为沉淀过程,离子交换过程和吸附过程,通过步骤一至三的预处理,将废 液中的有机物吸附去除,同时向废液中投入定量的沉淀剂,调控一定的反应温度、反应时间、 反应pH,使废酸中的硫酸根大部分沉淀析出,去除水中硫酸根。步骤二预处理除杂,目的是 去除水中的重金属离子,进一步净化该类废水,得到除去硫酸根、钡离子和有机物的废液, 即相对纯净的氯化铵溶液。步骤四中析出的结晶离心脱水后,可作为试剂级分析纯氯化铵销 售。由于待处理的废水中含有其他杂质,当循环到一定程度时,杂质会进入结晶的铵盐产品 中,使得铵盐产品质量下降,当所得结晶中杂质含量不符合作为工业工业原料或者肥料销售 的标准时,冷却后的浓缩液不再进行循环,而是采用膜分离技术进行处理,至氨氮浓度符合 排放标准,并且进一步回收废水的氨氮。

2、本发明将MVR和气水分离膜两种工艺的有机结合,是一条全新的氨氮废水处理路径, 废水先经过MVR浓缩,回收大部分的氯化铵产品,待所得产品杂质含量过高时,冷却后的 浓缩液采用膜分离技术进一步处理,减少了采用成本昂贵的膜分离技术处理的废液量,节约 了成本;同时,线路板蚀刻回收行业的氨氮浓度一般高于10g/L,本发明通过组合工艺,回收 处理的废水中氨氮浓度低于8mg/L,氨氮污染物的削减率和利用率均大于99%;实现了含氨 氮废水的经济、合理、高效的资源化回收和达标排放要求,具有明显的经济效益、环境效益 和社会效益。

3、本发明的步骤二中,采用树脂交换去除重金属离子时,选择pH为4~5、流速为6BV/h, 此时树脂对钡离子的去除率最大,饱和吸附量达到31.28g/kg。