申请日2015.04.14

公开(公告)日2015.06.10

IPC分类号C02F9/10; C01B17/02; C02F103/36; C07F7/18; C01D3/04

摘要

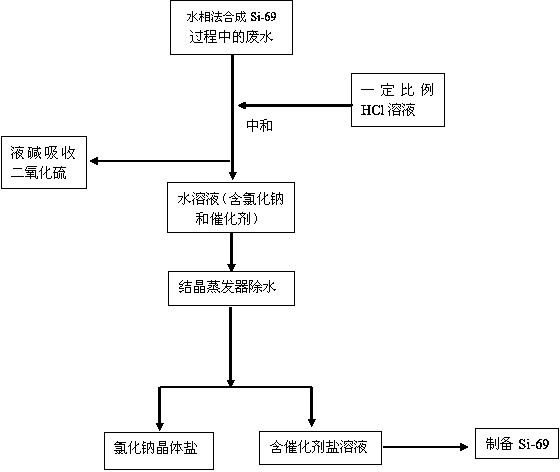

一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法,本发明将废水中的硫代硫酸钠完全转化为氯化钠,然后采用蒸发结晶回收氯化钠盐结晶体,同时将反应中剩余的相转移催化剂溶液循环利用。该方法包括步骤,首先利用碘量法标定废水中硫代硫酸钠的含量;将合成双-[γ-三乙氧基硅丙基]-四硫化物中分液产生的下层废水溶液中的硫代硫酸钠用盐酸溶液中和至PH≈6-7.其中产生的二氧化硫用液碱吸收,制备亚硫酸氢钠溶液;将反应后的水溶液经过压滤,干燥回收硫磺粉末作为反应原料;那么所得透明溶液再采用结晶蒸发器,除去其中85%-95%水分,所得固体为氯化钠盐;剩余所得含催化剂溶液继续回用催化反应合成双-[γ-三乙氧基硅丙基]-四硫化物。具有节省原料成本、提高生产效益的特点。

摘要附图

权利要求书

1. 一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法,其特征在于,包括如下步骤:

a.利用碘量法标定废水中硫代硫酸钠的含量;

b.将合成双-[γ-三乙氧基硅丙基]-四硫化物中分液产生的下层废水

溶液中的硫代硫酸钠用20%-25%的盐酸溶液中和至PH≈6-7,理论摩尔配比硫代硫酸钠:HCl为1:2;

c.其中产生的二氧化硫用10%-35%的液碱吸收,制备含量为

30%-40%亚硫酸氢钠溶液;

d.将反应后的水溶液经过压滤,干燥回收硫磺粉末作为反应原料;

e.压滤后所得透明溶液再采用结晶蒸发器,除去其中85-95%水分,所得固体为含量大于95%的氯化钠盐;

f.剩余所得含量为25%-30%的催化剂溶液继续回用催化反应合成双-[γ-三乙氧基硅丙基]-四硫化物。

说明书

一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法

技术领域

本发明涉及一种硅烷偶联剂合成工艺中的废水处理方法,具体涉及一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法。

技术背景

双-[γ-三乙氧基硅丙基]-四硫化物是一种重要的硅烷偶联剂,已经在橡胶工业中得以成功应用的多官能团有机硅橡胶、轮胎助剂,可以显著改善橡胶的耐磨性能和压缩性能,同时降低橡胶粘度,节约加工能耗。

目前我国的双-[γ-三乙氧基硅丙基]-四硫化物主要采用水相法,其现有的生产工艺也主要采用液碱和硫磺为原料,制备含多硫离子的水溶液,同时在相转移催化剂作用下,加入氯丙基三乙氧基硅烷反应制得。根据反应原理,其中会有副产物硫代硫酸钠产生,以及氯化钠生成,再加上0.5%-1.5%相转移催化剂的加入,使得下层盐水混合溶液中必然是含有硫代硫酸钠、氯化钠、相转移催化剂等的。由于淡水资源的不断紧缺和对环境污染治理的不断加强,目前仅仅靠蒸发除水法、固体沉降法等是远远不够的。

发明内容

本专利其目的就在于提供了一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法,将废水中的硫代硫酸钠完全转化为氯化钠,然后采用蒸发结晶回收氯化钠盐结晶体,同时将反应中剩余的相转移催化剂溶液循环利用,具有节省原料成本、提高生产效益的特点。

实现上述目的而采取的技术方案为:包括如下步骤:

a.利用碘量法标定废水中硫代硫酸钠的含量;

b.将合成双-[γ-三乙氧基硅丙基]-四硫化物中分液产生的下层废水

溶液中的硫代硫酸钠用20%-25%的盐酸溶液中和至PH≈6-7,理论摩尔配比硫代硫酸钠:HCl为1:2;

c.其中产生的二氧化硫用10%-35%的液碱吸收,制备含量为

30%-40%亚硫酸氢钠溶液;

d.将反应后的水溶液经过压滤,干燥回收硫磺粉末作为反应原料;

e.压滤后所得透明溶液再采用结晶蒸发器,除去其中85-95%水分,所得固体为含量大于95%的氯化钠盐;

f.剩余所得含量为25%-30%的催化剂溶液继续回用催化反应合成双-[γ-三乙氧基硅丙基]-四硫化物。

与现有技术相比本发明具有以下优点。

1、回收利用水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中废水中硫代硫酸钠,降低生产成本;

2、回收利用水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中废水中催化剂,提高催化剂的利用率;

3、回收利用水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中废水中过量的硫磺粉,用于反应原料,降低生产成本;

4、克服了传统工艺缺点,经济、安全、绿色环保、收率高。