申请日2015.06.02

公开(公告)日2015.09.30

IPC分类号C02F9/04

摘要

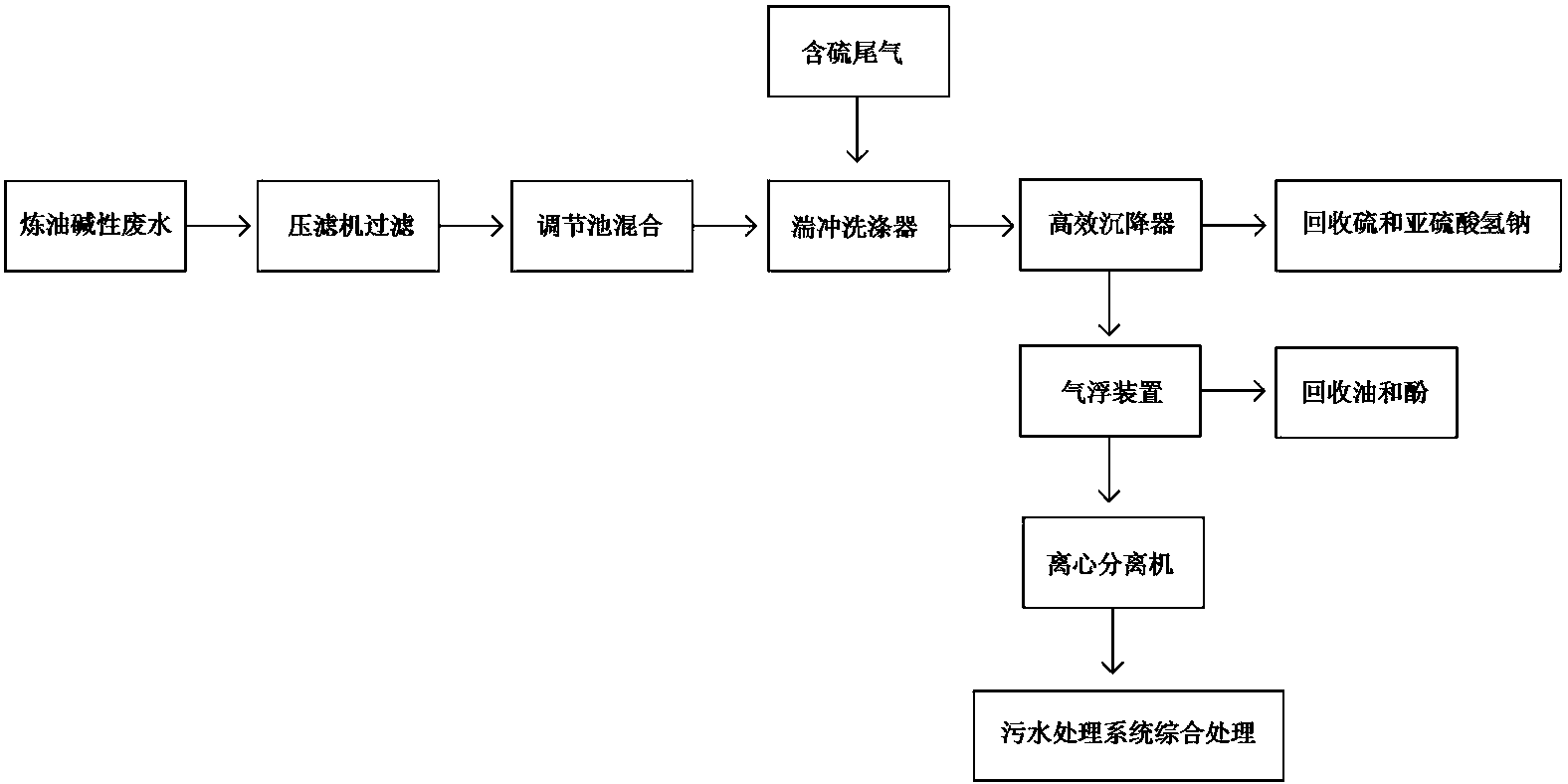

本发明属于化工废水处理领域,具体涉及一种炼油碱性废水的处理方法。本发明炼油碱性废水的处理方法首先进行过滤处理,除去废水重的大颗粒固态杂质,然后采用含硫废水对炼油碱性废水进行,使废水中的硫化物转化为硫沉淀,同时中和废水中的OH-,然后再通过高效沉降器、气浮装置及离心分离处理,逐步将废水中的硫化物、油、环烷酸除去,最终经过处理的炼油碱性废水可以进入污水综合处理系统进行综合处理。本发明的方法工艺简单、操作方便,处理效果显著,极大地降低了炼油碱性废水的处理费用。

摘要附图

权利要求书

1.一种碱性废水的处理方法,其特征在于,包括以下步骤:

(1)对收集的碱性废水用压滤机进行过滤处理,除去碱性废水中的大颗粒固态杂质,然后将过滤后的碱性废水送入调节池混合均匀;

(2)将经过步骤(1)处理后的碱性废水作为循环洗涤液通入湍冲洗涤器中,然后向湍冲洗涤器中通入含硫尾气,含硫尾气与碱性废水在湍冲洗涤器中逆向接触,充分反应;同时,反应过程中测定湍冲洗涤器中循环碱性废水的PH值,当碱性废水的PH值达到7~9时,将碱性废水排出,送入下一处理工序;

(3)将经过步骤(2)处理后的碱性废水通入高效沉降器中,在室温条件下进行8~16h沉降处理,除去碱性废水中的硫沉淀及结晶析出的亚硫酸氢钠,同时分别对硫和亚硫酸氢钠进行回收处理;

(4)将经过步骤(3)处理后的碱性废水通入气浮装置中,进行6~10h气浮处理,除去碱性废水的油和酚,并回收油和酚;

(5)将经过步骤(4)处理后的碱性废水送入离心分离机进行10~18min离心分离处理,进一步除去碱性废水中残留的酚,同时收集下层废水,下层废水即可进入污水处理系统进行综合处理。

2. 根据权利要求1所述的碱性废水的处理方法,其特征在于,步骤(2)中,所述含硫尾气中SO2的含量为10~35%。

3. 根据权利要求1所述的碱性废水的处理方法,其特征在于,步骤(2)中,碱性废水从湍冲洗涤器的底部入口进料,含硫尾气从湍冲洗涤器的顶部入口进料。

4. 根据权利要求1所述的碱性废水的处理方法,其特征在于,步骤(2)中含硫尾气的进料压力为0.05~0.4MPa。

5. 根据权利要求1所述的碱性废水的处理方法,其特征在于,步骤(2)中,含硫尾气与碱性废水反应过程中液气比为(5~10)kg:1Nm3,反应温度为70~80℃,反应压力为0.1~0.9MPa,反应时间为50~90min。

说明书

一种碱性废水的处理方法

技术领域

本发明属于化工废水处理领域,具体涉及一种碱性废水的处理方法。

背景技术

在石油加工过程中,常采用NaOH吸收催化裂化、加氢精制、乙烯生产等反应的过程中产生的H2S气体,产生了大量的含硫废碱液;而且对柴油、汽油、液化气等产品进行碱洗精制时,也产生一种含有大量油、酚类和环烷酸钠等有毒有害污染物的碱性废液,这些含硫废碱液和碱性废液通常需要混合后一并处理;由于这些含硫废碱液和碱性废液的污染物浓度高,碱性大,故统称为碱性废水。该碱性废水中含有较高浓度的氢氧化钠、硫化钠、酚钠和环烷酸钠,其PH值约为13~14,COD值高达数十万,因此,该碱性废水如不经过妥善处理,直接排放至污水处理系统,会给污水处理系统带来很大冲击,严重影响污水处理系统的正常运行;而且酚类和环烷酸类物质毒性较大,一旦流入水体和土壤,后果十分严重,特别是酚类,酚类物质进入生物和人体能和蛋白质结合,会造成永久性伤害,属于剧毒物质。因此,必须采用性质有效的预处理方式对炼油化工厂的碱性废水进行必要的处理。

目前,对在石油加工过程中产生的碱性废水的处理工艺主要缓和湿式氧化法+SBR处理工艺,即首先采用硫酸对碱性废水进行酸碱中和,然后再采用湿式氧化法除去碱性废水中大部分硫化物,达到改善碱性废水生化性的目的,然后再采用SBR(间歇式活性污泥法)处理工艺,进一步除去废水中的污染物,最后经过预处理后的碱性废水进入污水处理系统进行深度处理。但是该方法存在以下不足:(1)采用硫酸中和效率高,但对设备腐蚀严重,运行过程中因腐蚀问题经常造成运行中断;(2)采用湿式氧化工艺,废水的处理量较低,而且一次性投资和运行费用巨大;(3)湿式氧化工艺对操作条件要求苛刻,对COD氧化去除率仅为20~30%,对后续污水处理系统的处理负荷和处理效果造成严重的冲击。因此,亟需寻找一种操作简便,投资及处理费用较低的碱性废水预处理方法。

发明内容

针对现有技术中存在的问题和缺陷,本发明提供一种碱性废水的处理方法。

本发明采用的技术方案为:

一种碱性废水的处理方法,包括以下步骤:

(1)对收集的碱性废水用压滤机进行过滤处理,除去碱性废水中的大颗粒固态杂质,然后将过滤后的碱性废水送入调节池混合均匀;

(2)将经过步骤(1)处理后的碱性废水作为循环洗涤液通入湍冲洗涤器中,然后向湍冲洗涤器中通入含硫尾气,含硫尾气与碱性废水在湍冲洗涤器中逆向接触,充分反应;同时,反应过程中测定湍冲洗涤器中循环碱性废水的PH值,当碱性废水的PH值达到7~9时,将碱性废水排出,送入下一处理工序;

(3)将经过步骤(2)处理后的碱性废水通入高效沉降器中,在室温条件下进行8~16h沉降处理,除去碱性废水中的硫沉淀及结晶析出的亚硫酸氢钠,同时分别对硫和亚硫酸氢钠进行回收处理;

(4)将经过步骤(3)处理后的碱性废水通入气浮装置中,进行6~10h气浮处理,除去碱性废水的油和酚,并回收油和酚;

(5)将经过步骤(4)处理后的碱性废水送入离心分离机进行10~18min离心分离处理,进一步除去碱性废水中残留的酚,同时收集下层废水,下层废水即可进入污水处理系统进行综合处理。

根据上述碱性废水的处理方法,步骤(2)中,所述含硫尾气中SO2的含量为10~35%。

根据上述碱性废水的处理方法,步骤(2)中,碱性废水从湍冲洗涤器的底部入口进料,含硫尾气从湍冲洗涤器的顶部入口进料。

根据上述碱性废水的处理方法,步骤(2)中含硫尾气的进料压力为0.05~0.4MPa。

根据上述碱性废水的处理方法,步骤(2)中,含硫尾气与碱性废水反应过程中液气比为(5~10)kg:1Nm3,反应温度为70~80℃,反应压力为0.1~0.9MPa,反应时间为50~90min。

在湍冲洗涤器中,含硫尾气中的SO2分别与碱性废水中的NaOH、Na2S、酚钠、环烷酸钠及水反应。发生的反应主要有:

SO2 + 2NaOH = Na2SO3 + H2O

SO2 + Na2SO3 + H2O = 2NaHSO3

5SO2 + 2Na2S + 2H2O = 3S↓+ NaHSO3

经过湍冲洗涤器的处理,碱性废水与含硫尾气中的二氧化硫充分反应,生成大量的亚硫酸氢钠和硫沉淀,碱性废水中的亚硫酸氢钠达到了饱和状态,因此,当经过步骤(2)处理后的碱性废水进入高效沉降器中后, 由于温度降低而结晶析出,因此,经过步骤(3)高效沉降器的处理,碱性废水中的硫酸沉淀和结晶析出的亚硫酸氢钠被除去。

本发明的积极有益效果:

(1)本发明提供的碱性废水处理方法采用以废治废、变废为宝的理念,利用含硫尾气中和碱性废水中的OH-,同时采用分离技术,将碱性废水中的主要污染物酚、环烷酸、油和硫化物从碱性废水中分离出来,使中和后的碱性废水能够排入污水处理系统,经进行进一步处理后排放。

(2)与传统的废水处理方法相比,本发明的处理方法极大地降低了碱性废水的处理费用:首先本发明不需要添加化学絮凝剂处理,极大地减少了碱性废水处理过程中污泥的产生量,减少了污泥处理费用,降低了碱性废水的处理费用;而且本发明采用含硫尾气对碱性废水进行处理,可以有效减少炼油废水处理过程中硫酸资源的消耗,降低了处理成本,同时也实现了含硫尾气的处理,极大降低了含硫尾气中S的含量,经过处理含硫尾气中硫的去除率达到了98%,达到了以污治污、以废治废的清洁生产目标。

(3)本发明的方法工艺简单、操作方便,处理效果显著,经过处理碱性废水的中硫化钠、酚、环烷酸和油的去除率分别达到了98.5%、99.2%、99%和97%,而且经过处理后碱性废水的COD降低了45%