申请日2015.06.03

公开(公告)日2015.08.19

IPC分类号C02F1/30; C02F1/72; C02F101/30; C02F9/08; C02F1/74

摘要

本发明公开了一种微等离子体反应器,包括绝缘筒体、设置在绝缘筒体底部的气体喷头,贯穿设置在所述的绝缘筒体顶部的顶板且居中设置在所述的绝缘筒体中部的内电极,设置在所述的顶板上的进气管,以及设置在所述的绝缘筒体内表面和/或外表面上的催化剂层。同时公开了一种处理装置和处理方法,本发明具有以下有益效果:1)由于整个反应体系是处在低于40℃的低温和常压状态,反应室占地面积小,因此处理成本低是己有技术的30%-50%;2)由于等离子体的“剪刀效应”,所以有机物降解效率高,比现有技术的提高60%-85%;3)由于反应是在低温、常压状态下运行,所以工艺简单,操作方便,容易实现自动化生产;4)不仅处理难降解的有机废水降解率高,而且对高浓度难降解有机废水和高含盐废水也有较明显的效果。

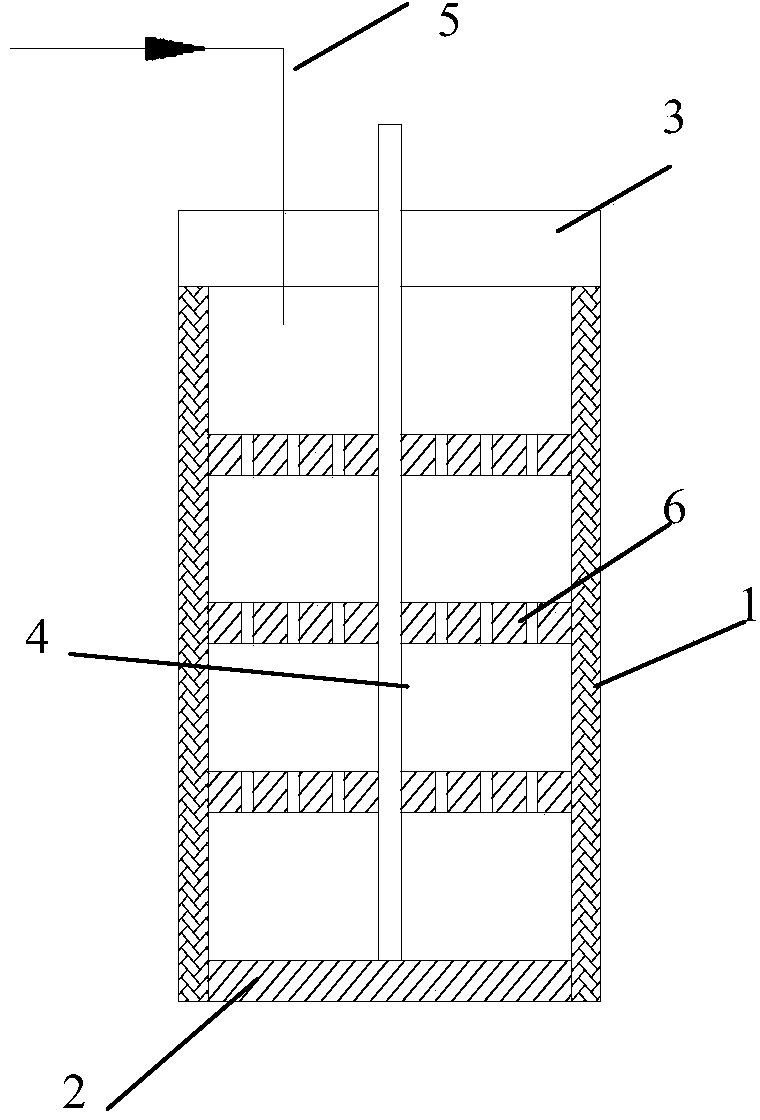

摘要附图

权利要求书

1.一种微等离子体反应器,其特征在于,包括绝缘筒体、设置在绝缘筒体 底部的气体喷头,贯穿设置在所述的绝缘筒体顶部的顶板且居中设置在所述的 绝缘筒体中部的内电极,设置在所述的顶板上的进气管,以及设置在所述的绝 缘筒体内表面和/或外表面上的催化剂层。

2.如权利要求1所述的微等离子体反应器,其特征在于,所述的绝缘筒体 由氧化铝或石英制成,所述的内电极为钛管、钛丝、钛棒、钛棒、不锈钢管或 不锈钢棒;所述的催化剂层为原位沉积沉淀或原位生长在所述的绝缘筒体表面 的TiO2、CuO、MnOx或Fe2O3的一种或者多种的复合物层。

3.如权利要求1所述的微等离子体反应器,其特征在于,在所述的绝缘筒 体内设置有多个中心设置有与所述的内电极匹配的绝缘网板,在所述的绝缘网 板上还设置有多个筛孔。

4.如权利要求3所述的微等离子体反应器,其特征在于,所述的绝缘筒体 的外径在6-18mm,内径在4-16mm,所述的筛孔直径在0.5-2mm,筛孔的总面 积占绝缘网板面积的10%-35%。

5.一种高含盐难降解有机废水的处理装置,其特征在于,包括反应室,供 气机构以及设置在反应室内的多个如权利要求1-4任一项所述的微等离子体反 应器,以及设置在反应室内的接地电极,所述的微等离子体反应器的进气管与 所述的供气机构相连通,所述的内电极和高频高压电输出连接,接地电极与接 地端连接。

6.如权利要求5所述的处理装置,其特征在于,述的反应室内设置有固定 支撑板,在所述的固定支撑板上设置有多个与所述的绝缘筒体匹配的固定孔。

7.如权利要求6所述的处理装置,其特征在于,所述的固定支撑板上设置 有多个0.3-3.0mm的小孔。

8.一种利用如权利要求5-7任一项所述的处理装置的污水处理方法,其特 征在于,包括以下步骤,

1)向反应室内通入预定量的待处理污水,同时向微等离子体反应器内通入 空气或氧气;

2)待处理污水充满反应室后,接通电源等离子体发生器开始工作并释放电 能;

3)在微等离子体反应器中生成氧化剂,而后在微反应器的绝缘介质表面的 催化剂层协同下进行高级催化氧化,待处理废水在反应室中停留预定时间后完 成了有机污染物的降解并排出。

9.如权利要求8所述的处理方法,其特征在于,所述的待处理污水进入反 应室之前还包括之前的格栅去杂和絮凝沉降过程。

10.如权利要求8所述的处理方法,其特征在于,通气量中氧气与待处理 污水中COD值的比例为1.1-1.5。

说明书

微等离子体反应器、有机废水的处理装置及处理方法

技术领域

本发明涉及污水处理技术领域,特别是涉及一种高含盐难降解有机废水的 处理装置及处理方法。

背景技术

目前,工业生产过程中排放的各类有机污水日益增多,特别是印染、造纸、 石化、有机合成、医药及农药生产过程中产生的有机污水,该类污水以毒性大、 盐度高、色度高、污染物浓度高、难生物降解等特点,其中难降解有机物包括 多环芳烃、卤代烃、杂环类有机物、有机农药、染料、表面活性剂等,从而成 为困扰当前环境治理的一大难题。这类废水虽然水量不是很大,但污染负荷很 大,且该类污染物易在生物体内富集,采用传统的生化法难以达到预期的处理 效果,有的甚至无法用生化方法处理。这些物质一旦进入到环境系统中必将导 致严重的环境污染,并最终威胁到人类的身体健康。

目前用于处理难降性有机废水的方法有焚烧法、萃取法及湿式催化氧法。

焚烧法是处理高浓度难降解有机废水相对简单、有效的方法。该方法是在 焚烧炉中添加燃料(燃料油、天然气或煤气)将有机污染物燃烧,使有机污染 物得到较彻底的矿化。然而该方法存在的主要问题是燃烧会产生COx、NOx、 SOx、HCl,甚至剧毒性的二噁英类物质,造成二次污染;同时,焚烧时需要大 量的燃料,设备价高,处理成本昂贵。因此,这种方法逐渐被淘汰。

萃取法是采用相似相溶原理,用有机溶剂将水中的有机物萃取至有机溶剂 中,达到与水相分离的目的。该工艺涉及萃取剂、被萃取物与溶剂、水相的分 离。当被萃取有机物浓度高时才有回收利用价值,但是,被萃取有机物组成复 杂,一般无法通过反萃得到合格的产品,必须进一步处理,过程中往往会造成 二次污染。

湿式催化氧化法是以O2作为氧化剂,在高温、高压、催化剂存在下,氧化 除去水中有机物,最终达到矿化的目的。该技术的工艺条件较为苛刻,需要在 180℃以上,反应压力大于3.0MPa以上,甚至高达9.0MPa,且需要使用贵金 属催化剂和高压反应釜,其投资大,操作和维护成本都很高。因此,该技术的 应用存在一定难度。

鉴于上述方法的局限性和不足,本发明的目的和任务就是要解决现有技术 的不足,同时降低废水的处理费用,为废水,尤其是高含盐难降解有机废水处 理提供一种在常温、常压状态下,成本低、工艺简单,降解效果好的废水处理 工艺和装置。

发明内容

本发明的目的是针对现有技术中存在的技术缺陷,而提供一种高含盐难降 解有机废水的处理装置及处理方法。

为实现本发明的目的所采用的技术方案是:

一种微等离子体反应器,包括绝缘筒体、设置在绝缘筒体底部的气体喷头, 贯穿设置在所述的绝缘筒体顶部的顶板且居中设置在所述的绝缘筒体中部的内 电极,设置在所述的顶板上的进气管,以及设置在所述的绝缘筒体内表面和/或 外表面上的催化剂层。

所述的绝缘筒体由氧化铝或石英制成,所述的内电极为钛管、钛丝、钛棒、 钛棒、不锈钢管或不锈钢棒;所述的催化剂层为原位沉积沉淀或原位生长在所 述的绝缘筒体表面的TiO2、CuO、MnOx或Fe2O3的一种或者多种的复合物层。

在所述的绝缘筒体内设置有多个中心设置有与所述的内电极匹配的绝缘网 板,在所述的绝缘网板上还设置有多个筛孔。

所述的绝缘筒体的外径在6-18mm,内径在4-16mm,所述的筛孔直径在 0.5-2mm,筛孔的总面积占绝缘网板面积的10%-35%。

一种高含盐难降解有机废水的处理装置,其特征在于,包括反应室,供气 机构以及设置在反应室内的多个所述的微等离子体反应器,以及设置在反应室 内的接地电极,所述的微等离子体反应器的进气管与所述的供气机构相连通, 所述的内电极和高频高压电输出连接,接地电极与接地端连接。

所述的反应室内设置有固定支撑板,在所述的固定支撑板上设置有多个与 所述的绝缘筒体匹配的固定孔。

所述的固定支撑板上设置有多个0.3-3.0mm的小孔。

一种利用所述的处理装置的污水处理方法,包括以下步骤,

1)向反应室内通入预定量的待处理污水,同时向微等离子体反应器内通入 空气或氧气;

2)待处理污水充满反应室后,接通电源等离子体发生器开始工作并释放电 能;

3)在微等离子体反应器中生成氧化剂,而后在微反应器的绝缘介质表面的 催化剂层协同下进行高级催化氧化,待处理废水在反应室中停留预定时间后完 成了有机污染物的降解并排出。

所述的待处理污水进入反应室之前还包括之前的格栅去杂和絮凝沉降过 程。

通气量中氧气与待处理污水中COD值的比例为1.1-1.5。

与现有技术相比,本发明的有益效果是:

1)由于整个反应体系是处在低于40℃的低温和常压状态,反应室占地面积 小,因此处理成本低是己有技术的30%-50%;

2)由于等离子体的“剪刀效应”,所以有机物降解效率高,比现有技术的 提高60%-85%;

3)由于反应是在低温、常压状态下运行,所以工艺简单,操作方便,容易 实现自动化生产;

4)不仅处理难降解的有机废水降解率高,而且对高浓度难降解有机废水和 高含盐废水也有较明显的效果。