申请日2015.10.22

公开(公告)日2016.01.06

IPC分类号F04B53/10; F04B53/16; F04B53/02; F04B53/18

摘要

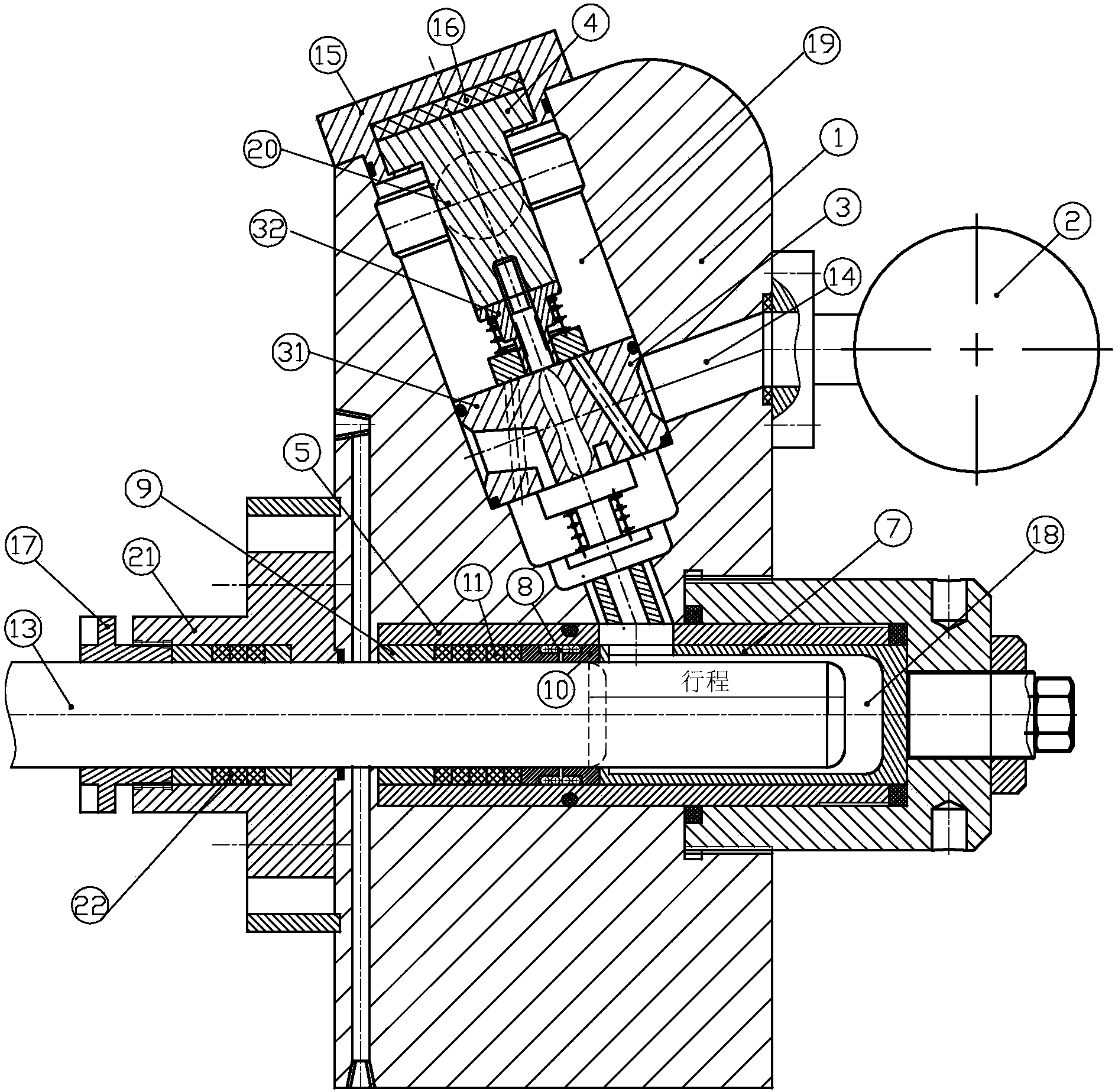

本发明涉及一种柱塞泵液力端总成,包括泵体(1),泵体(1)内设置有填料函总成及柱塞通道(18),活动设置在柱塞通道(18)内的柱塞(13),其特征在于:泵体(1)内设置有填料函总成与柱塞通道(18)连通的斜立式设置的组合阀通道(19),与泵体内设置填料函总成柱塞通道成V型斜夹角,组合阀通道内设置组合阀(3),该组合阀(3)的进液阀(31)设置在下部,该组合阀(3)的排液阀(32)设置在上部,泵体(1)前面上设置有与组合阀(3)的进液阀(31)连通的进液腔集水器2,泵体(1)上设置有与组合阀(3)的排液阀(32)连通的排液腔。本发明在高压交变受力情况下泵体不会开裂、并且在油田污水含砂粒、悬浮物等介质的情况下能确保正常工作。

摘要附图

权利要求书

1.一种柱塞泵液力端总成,包括泵体(1),泵体(1)内设置有填料函总成及柱塞通道 (18),活动设置在柱塞通道(18)内的柱塞(13),泵体(1)内还设置有与柱塞通道(18)连通的 组合阀通道(19),组合阀通道(19)内组合阀(3),该组合阀(3)的进液阀(31)设置在下部, 该组合阀(3)的排液阀(32)设置在上部,其特征在于:所述组合阀通道(19)设置在柱塞通 道(18)上方,并且组合阀通道(19)中心线与柱塞通道(18)中心线成非90度夹角,从而使 得组合阀通道(19)与柱塞通道(18)连通后呈V型。

2.根据权利要求1所述的柱塞泵液力端总成,其特征在于:所述组合阀通道(19) 内组合阀(3)下方设置有多孔吸入腔。

3.根据权利要求1所述的柱塞泵液力端总成,其特征在于:所述泵体(1)上设置有 与组合阀(3)的进液阀(31)连通的进液腔集水器(2),泵体(1)上设置有与组合阀(3)的排液 阀(32)连通的排液腔(20)。

4.根据权利要求3所述的柱塞泵液力端总成,其特征在于:所述泵体上开有与进 液集水器(2)连通的进液孔(14),进液孔(14)与进液阀(31)的进液孔连通。

5.根据权利要求1所述的柱塞泵液力端总成,其特征在于:所述组合阀(3)的排出 上端设置固定弹性套结构:即所述组合阀(3)上部依次通过弹性套(4)、弹性块(16)和上法 兰(15)固定在组合阀通道(19)内。

6.根据权利要求1所述的柱塞泵液力端总成,其特征在于:所述泵体(1)内柱塞通 道(18)外设置有主填料函套(5),主填料函套(5)内装前导向套(10)和后压环(9),前导向套 (10)和后压环(9)之间设置有主密封填料(11),前导向套(10)上设置有空槽,该空槽内设置 有补偿弹簧(8)。

7.根据权利要求6所述的柱塞泵液力端总成,其特征在于:所述泵体(1)内柱塞通 道(18)的前方内壁设置有填料调节套(7)。

8.根据权利要求7所述的柱塞泵液力端总成,其特征在于:所述泵体(1)上位于柱 塞通道(18)后方设置有副密封函体(21)和用于固定副密封函体(21)的副调节螺帽(17),副 密封函体(21)内设置有副密封填料(22)。

说明书

一种柱塞泵液力端总成

技术领域

本发明涉及一种柱塞泵液力端总成。

背景技术

传统的柱塞泵液力端通常结构为:1、直通式(上下阀),参见附图1;2、三通式(进液阀立式、排液阀卧式),参见附图2;3、水平式(卧式组合阀),。三种不同形状结构的液力端在输送高压液体工况的条件下普遍存在液力端的可靠性、泵体开裂、易损件阀组寿命短的问题,分别分析如下:

直通式液力端分别为四通体结构,拆装柱塞11’时,把前法兰12’、压块13’卸掉后即可从前面拆装,拆装比较方便,泵体16’的下端设置进液阀15’,泵体16’的上端设置排液阀14’,由于泵体16’是四通体结构,内部存在十字交叉孔,两垂直孔相交处属应力集中区域,往往在应力集中区域出现泵体开裂。一般运行压力等级在≤12.5Mpa内。

三通式液力端为L型结构。进液阀22’为卧式形式运行,排液阀5为立式形式运行,拆装柱塞27’时,必须在卸掉法兰23’、压套24’、进液阀22’时才能从前面拆装,操作较困难。三通式结构泵体21’内部存在十字交叉孔,而且进液阀22’的阀腔孔较大,在同压受力情况下此腔内强度下降厉害,一般实际运行压力≤18Mpa以内,超过该压力等级由于应力疲劳所造成泵体开裂也时有发生。

水平式液力端为水平组合阀结构,该液力端结构虽然也是四通体结构,但在拆装柱塞35’时必须先要卸掉法兰33’、压套32’、阀组31’后才能拆去柱塞35’,现场操作较麻烦。该泵体34’内部避免了两垂直孔十字相交区域、高压交变载荷应力集中较小,可改善因腐蚀、疲劳所造成的泵体开裂。在现场应用中最高压力在40Mpa运行中未发现泵体受交变应力开裂的现象出现。在清水无颗粒介质中应用情况较好。但水平组合阀由于阀组是在卧式形式中运行,容易出现阀组偏磨现象,尤其是油田近年来污水回注工程中,介质含砂、颗粒、悬浮物等情况较严重。正常在现场运行中出现颗粒引起卡阀、磨损、刺漏等问题普遍存在。泵的综合寿命下降,不能正常运行,在节能减排重视环保国策指示下,油田的污水排放没有其它出路只能及时注入地下进行驱油。但由于污水处理工作量确实太大,成本又高,而油田修建污水处理站往往也跟不上实际需要,所以目前采出原油中所排出的污水回注只靠高压注水泵来完成。

为此,申请人于2013年5月29日申请了一种在高压交变受力情况泵体不会开裂、并且在含砂粒、悬浮物等介质的情况下能确保正常工作的柱塞泵液力端总成,专利号为:ZL201320304293.3,该柱塞泵液力端总成,包括泵体,泵体内设置有柱塞通道,活动设置在柱塞通道内的柱塞,泵体内设置有与柱塞通道连通的、立式设置的组合阀通道,组合阀通道内设置组合阀,该组合阀的进液阀设置在下部,该组合阀的排液阀设置在上部,泵体上设置有与组合阀的进液阀连通的进液腔,泵体上设置有与组合阀的排液阀连通的排液腔;该泵体内腔为T形结构,提高了十字交叉孔应力集中区域的强度,由于十字交叉孔只按柱塞直径和吸入流量腔的面积设计,所以该区域受力面积减少,解决了泵体受应力集中开裂的问题。由于组合阀的运行形式为立式直线运动,阀的开启和关闭自然减少了滞后角,使阀组工作顺畅,并且这种立式放置,不会让砂料、悬浮物沾在阀面上,随时被带流速的液体带走,砂粒颗粒悬浮物不会卡阀;如果组合阀采用锥形结构,阀面成斜角,这种效果会更好。立式组合阀结构使得流道无效容积大大地缩小,提高了泵的容积系数,同时提高了泵的总效率。

发明内容

本发明所要解决的技术问题是针对上述现有技术提供一种结构新颖的、同样在高压交变受力情况泵体不会开裂、并且在含砂粒、悬浮物等介质的情况下能确保正常工作的柱塞泵液力端总成。

本发明解决上述技术问题所采用的技术方案为:一种柱塞泵液力端总成,包括泵体,泵体内设置有填料函总成及柱塞通道,活动设置在柱塞通道内的柱塞,泵体内还设置有与柱塞通道连通的组合阀通道,组合阀通道内组合阀,该组合阀的进液阀设置在下部,该组合阀的排液阀设置在上部,其特征在于:所述组合阀通道设置在柱塞通道上方,并且组合阀通道中心线与柱塞通道中心线成非90度夹角,从而使得组合阀通道与柱塞通道连通后呈V型。

作为改进,所述组合阀通道内组合阀下方设置有多孔吸入腔。

再改进,所述泵体上设置有与组合阀的进液阀连通的进液腔集水器,泵体上设置有与组合阀的排液阀连通的排液腔。

再改进,所述泵体上开有与进液集水器连通的进液孔,进液孔与进液阀的进液孔连通。

再改进,所述组合阀的排出上端设置固定弹性套结构:即所述组合阀上部依次通过弹性套、弹性块和上法兰固定在组合阀通道内。

再改进,所述泵体内柱塞通道外设置有主填料函套,主填料函套内装前导向套和后压环,前导向套和后压环之间设置有主密封填料,前导向套上设置有空槽,该空槽内设置有补偿弹簧。

所述泵体内柱塞通道的前方内壁设置有填料调节套。

再改进,所述泵体上位于柱塞通道后方设置有副密封函体和用于固定副密封函体的副调节螺帽,副密封函体内设置有副密封填料。

与现有技术相比,本发明的优点在于:

1、泵体内腔为V形结构,提高了十字交叉孔应力集中区域的强度,由于十字交叉孔只按柱塞直径和吸入流量腔的面积设计,所以该区域受力面积减少,解决了泵体受应力集中开裂的问题。

2、由于组合阀的运行形式为斜立式直线运动,阀的开启和关闭自然减少了滞后角,使阀组工作顺畅,并且这种斜立式放置,不会让砂粒、悬浮物沾在阀面上,随时被带流速的液体带走,砂粒颗粒悬浮物不会卡阀。

3、斜立式组合阀结构可设置主填料函在泵体柱塞通道内,使得流道无效容积大大地缩小,节约了函体总成的成本,提高了泵的容积系数,同时提高了泵的总效率。

4、由于主填料函设置在泵体柱塞通道内,从而外部可安装副填料函体,并与主填料函体间形成一个油环来确保柱塞的润滑。

5、副填料函体密封所承担的压力是低压,所以密封填料的寿命大幅提高。