申请日2015.08.18

公开(公告)日2015.11.25

IPC分类号C02F1/72

摘要

本申请公开了一种工业废水循环流化床自动处理设备,包括用于废水Fenton氧化反应的罐体,所述罐体内自下而上依次分为循环配水区、FeOOH结晶区和气水分离区,其特征在于:所述罐体为四层结构,罐体由内而外分别为内部防腐层、保温层、加热层和外部防腐层,加热层中环绕罐体设置有加热器;罐体可加热及保温设计可以保证罐体内氧化反应在适宜的温度下进行,并且,pH值自动控制系统可以自动检测循环配水区中混合液的pH值,并控制硫酸加药泵的开关以及加药量的大小,保证罐体内氧化反应始终保持在适宜的酸碱度条件下进行,从而保证氧化反应的充分程度。

权利要求书

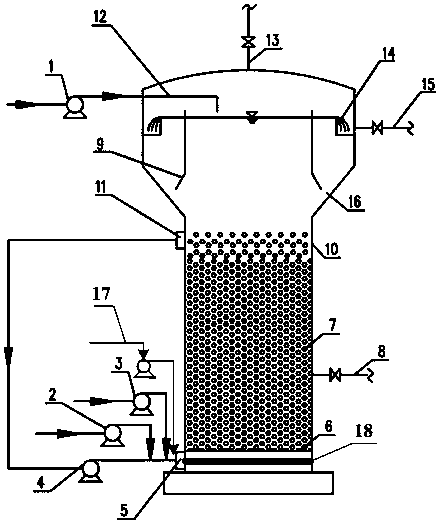

1.一种工业废水循环流化床自动处理设备,包括用于废水Fenton氧化反应的罐体,所述罐体内自下而上依次分为循环配水区、FeOOH结晶区和气水分离区,其特征在于:所述罐体为四层结构,罐体由内而外分别为内部防腐层、保温层、加热层和外部防腐层,加热层中环绕罐体设置有加热器;

所述循环配水区的顶部设置有曝气布水器,所述循环配水区的罐壁上设置有循环水进口,所述循环水进口同时与FeSO4加药泵、H2O2加药泵、硫酸加药泵和循环泵的输出端相连;循环配水区的底部设置有pH值自动控制系统;

所述FeOOH结晶区中设置有晶体床层,所述FeOOH结晶区的罐壁上设置有固体排放管和多个温度传感器,所述FeOOH结晶区的顶部罐壁上设置有循环水出口,所述循环水出口与循环泵的输入端相连;

所述气水分离区内设置有气水分离筒,所述气水分离区的罐壁上设置有延伸至气水分离筒中的废水输入管,所述废水输入管与进水泵的输出端相连;所述气水分离区的顶部罐盖上设置有排气管,所述气水分离区的罐壁内侧设置有环形出水堰,所述环形出水堰外侧的罐壁上设置有净水排放管。

2.根据权利要求1所述的工业废水循环流化床自动处理设备,其特征在于:所述气水分离筒的下部呈向下开口的喇叭形结构,与其对应的气水分离区的下部罐壁呈向上开口的喇叭形结构,从而在两者之间形成有便于分离气水的环形回流缝。

3.根据权利要求1所述的工业废水循环流化床自动处理设备,其特征在于:所述晶体床层采用石英砂。

4.根据权利要求1所述的工业废水循环流化床自动处理设备,其特征在于:所述晶体床层的高度与其对应部位罐体的直径之比H/D=3~7。

5.根据权利要求1所述的工业废水循环流化床自动处理设备,其特征在于:所述曝气布水器为开孔率为12~15%的多孔板。

说明书

一种工业废水循环流化床自动处理设备

技术领域

本申请涉及一种废水处理设备,具体为一种工业废水循环流化床自动处理设备,属于工程机械技术领域。

背景技术

在某些特种行业的工业废水处理工程中,仅采用传统的物理化学和生物化学方法很难达到预期的处理效果,废水中仍残留有一定量的难降解有机物,不能满足环保排放的要求。为此,需要进一步采用强氧化剂与废水中的高分子有机物发生反应,将高分子难降解有机物氧化成小分子物质,以改善其生化性,便于后续的生物处理技术发挥作用。

Fenton试剂能有效氧化去除传统废水处理技术无法去除的难降解有机物,例如专利申请号为201310335285.X,发明名称为一种预处理高浓度香料废水的设备与方法,其方法中包括其中一个步骤:②Fenton氧化处理:经铁碳还原后的香料废水进入Fenton氧化设备的Fenton氧化反应区内,加入Fenton试剂,并打开曝气装置进行曝气;经过处理后的香料废水溢流进入混凝反应区中,先加入pH调节剂调节pH达到预设值后加入混凝剂和助凝剂进行反应;该方法的缺点在于,需要随时加酸加碱调节废水的pH值,操作过于繁琐,导致设备运行效率偏低。特别是对低浓度难生物降解的有机废水而言以上缺陷更为明显,严重制约了Fenton氧化法的推广应用。

再例如申请号为201110151991.X,发明名称为工业废水循环流化床深度处理设备的专利,其设计使用FeSO4加药泵、H2O2加药泵和循环泵,FeSO4和H2O2的溶液与循环废水以混合方式投加,有利于所产生的·OH与废水中难降解有机物充分反应,提高H2O2的利用率,减少H2O2的投加量。但是,影响Fenton氧化设备发挥效力的因素中还包括废水中的pH值和反应温度,该专利技术中没有考虑到温度及pH值的调节。

发明内容

本申请的目的是提供一种污泥产量低、处理效果好的工业废水循环流化床自动处理设备。

为解决上述技术问题,本申请采用的技术方案是:

一种工业废水循环流化床自动处理设备,包括用于废水Fenton氧化反应的罐体,所述罐体内自下而上依次分为循环配水区、FeOOH结晶区和气水分离区,其特征在于:所述罐体为四层结构,罐体由内而外分别为内部防腐层、保温层、加热层和外部防腐层,加热层中环绕罐体设置有加热器;

所述循环配水区的顶部设置有曝气布水器,所述循环配水区的罐壁上设置有循环水进口,所述循环水进口同时与FeSO4加药泵、H2O2加药泵、硫酸加药泵和循环泵的输出端相连;循环配水区的底部设置有pH值自动控制系统;

所述FeOOH结晶区中设置有晶体床层,所述FeOOH结晶区的罐壁上设置有固体排放管,所述FeOOH结晶区的顶部罐壁上设置有循环水出口,所述循环水出口与循环泵的输入端相连;

所述气水分离区内设置有气水分离筒,所述气水分离区的罐壁上设置有延伸至气水分离筒中的废水输入管,所述废水输入管与进水泵的输出端相连;所述气水分离区的顶部罐盖上设置有排气管,所述气水分离区的罐壁内侧设置有环形出水堰,所述环形出水堰外侧的罐壁上设置有净水排放管。

所述气水分离筒的下部呈向下开口的喇叭形结构,与其对应的气水分离区的下部罐壁呈向上开口的喇叭形结构,从而在两者之间形成有便于分离气水的环形回流缝。

所述晶体床层采用石英砂。

所述晶体床层的高度与其对应部位罐体的直径之比H/D=3~7。

所述曝气布水器为开孔率为12~15%的多孔板。

所述循环配水区的顶部设置有布水器,可使循环废水向上均匀喷射,形成稳态的废水流场。所述循环配水区的罐壁上设置有循环水进口,所述循环水进口同时与FeSO4加药泵、H2O2加药泵、硫酸加药泵和循环泵的输出端相连,可将药液和循环水输送到罐体内布水器下方。循环配水区的底部设置的pH值自动控制系统可以自动检测循环配水区中混合液的pH值,并控制硫酸加药泵的开关以及加药量的大小。

本申请的罐体为可加热型罐体,自动感应罐体内反应温度,从而控制加热层中环绕罐体设置的加热器是否开启加热,实时监控罐体内反应温度为适合Fenton氧化反应的最佳温度。

所述FeOOH结晶区中设置有晶体床层,其中的颗粒载体可在废水流场的作用下形成稳定的流化床,以利于在颗粒载体表面产生FeOOH(铁氧化物)结晶体。所述FeOOH结晶区的罐壁上设置有固体排放管,用于定期排放FeOOH结晶体。所述FeOOH结晶区的顶部罐壁上设置有循环水出口,所述循环水出口与循环泵的输入端相连,从而维持晶体床层始终处于循环流态化状态。

所述气水分离区内设置有气水分离筒,可将经过Fenton氧化反应的废水所产生的气体与净水分隔开来。所述气水分离区的罐壁上设置有延伸至气水分离筒中的废水输入管,所述废水输入管与进水泵的输出端相连。所述气水分离区的顶部罐盖上设置有排气管,用于排放所产生的气体。所述气水分离区的罐壁内侧设置有环形出水堰,所述环形出水堰外侧的罐壁上设置有净水排放管,用于输出所产生的净水。

作为优选方案,所述气水分离筒的下部呈向下开口的喇叭形结构,与其对应的气水分离区的下部罐壁呈向上开口的喇叭形结构,从而在两者之间形成有便于分离气水的环形回流缝。环形回流缝的开口大小可根据废水循环所需要的流量确定,一般可控制环形回流缝的流速在0.15m/s左右。

进一步地,所述晶体床层采用石英砂作为载体。石英砂的物理化学性能稳定,比重是废水的两倍多,更有利于在废水中形成稳定的循环流化床。

更进一步地,所述晶体床层的高度与其对应部位罐体的直径之比H/D=3~7。这样,晶体床层所占空间适中,在确保循环流态化的同时可尽量减少罐体体积,节约设备投入成本。

再进一步地,所述曝气布水器为开孔率为12~15%的多孔板。较低的开孔率可增大曝气布水器的配水阻力,一般将配水孔流速控制在1.2m/s左右,这样可形成稳定可靠的流场,且不致造成载体堵塞现象。

本发明的主要原理是利用Fenton氧化法产生三价铁Fe3+,该三价铁Fe3+在循环流态化的晶体床层中的载体表面产生FeOOH结晶体,而FeOOH结晶体也是H2O2的一种催化剂。因为有FeOOH的存在,可以大幅降低Fe2+催化剂的加药量,从而大幅降低操作成本和污泥产生量。

本申请采用上述结构后,具有如下技术效果:

在罐体外围装备的设置上,废水输入管、FeSO4加药泵、H2O2加药泵、硫酸加药泵、循环泵、固体排放管和净水排放管布置顺畅,层次分明,结构简单,便于操作,易于自动化设计。FeSO4和硫酸以及H2O2的溶液与循环废水以混合方式投加,有利于所产生的·OH与废水中难降解有机物充分反应,提高H2O2的利用率,减少H2O2的投加量。

罐体可加热及保温设计可以保证罐体内氧化反应在适宜的温度下进行,并且,pH值自动控制系统可以自动检测循环配水区中混合液的pH值,并控制硫酸加药泵的开关以及加药量的大小,保证罐体内氧化反应始终保持在适宜的酸碱度条件下进行,从而保证氧化反应的充分程度。