申请日2015.06.30

公开(公告)日2015.09.30

IPC分类号C02F9/10; C05C1/00

摘要

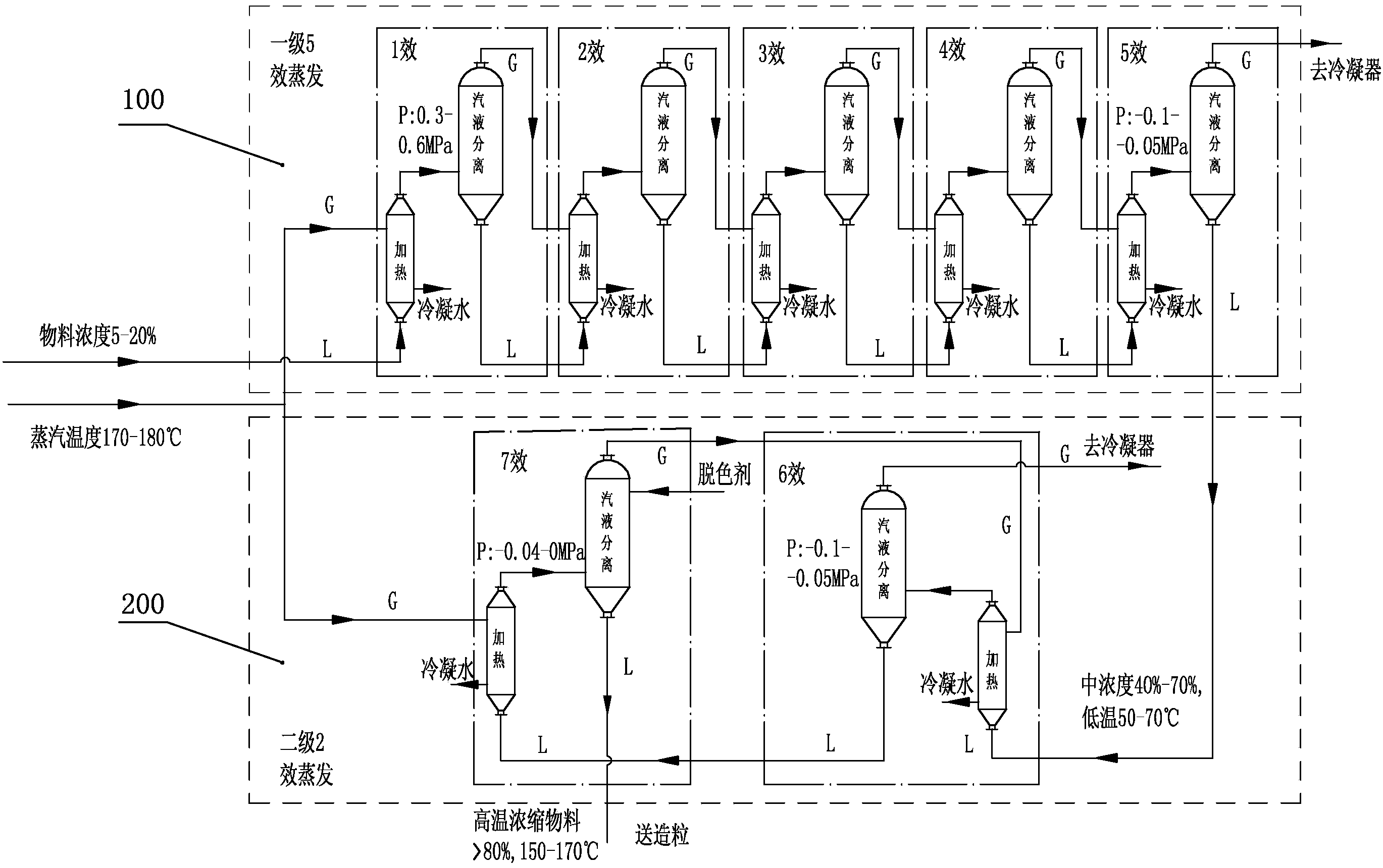

本发明涉及稀硝酸废水生产农用硝酸铵钙的装置及其生产方法,装置包括中和、压滤、调氨、蒸发、造粒等单元,蒸发单元包括串连的低、高浓度2级蒸发系统,其中:低浓度的一级蒸发系统包括2-6个通过汽管与液管依序串连的蒸发器,首效蒸发器的进口汽管直通加热蒸汽的初始出口,首效蒸发器进口液管直通料液的初始出口,高浓度的二级蒸发系统包括2-4个通过汽管与液管依序串连的蒸发器;其末效蒸发器的进口汽管也直通加热蒸汽的初始出口,而其末效蒸发器的出口液管向后续单元输出浓缩的料液。本发明能够针对低浓度酸液作合理处理,对中和盐液作有效加热浓缩,破解含稀酸废水中和处理回收技术中的制约瓶颈,从而以较低成本制得市售合格成品,化废为宝。

权利要求书

1.一种稀硝酸废水生产农用硝酸铵钙的装置,包括用石灰乳中和硝酸废 水的中和单元、过滤单元、用硝酸铵水合硝酸钙的调氨单元、对硝酸铵钙料液 蒸发浓缩的蒸发单元、造粒单元,其特征在于:所述蒸发单元包括串连的低、 高浓度2级蒸发系统,其中:低浓度的一级蒸发系统包括2-6个通过汽管与液 管依序串连的作逐效浓缩的蒸发器,高浓度的二级蒸发系统包括2-4个通过汽 管与液管依序串连的逐效浓缩的蒸发器;

在所述低浓度的一级蒸发系统中,首效蒸发器的进口汽管直通加热蒸汽的 初始出口,首效蒸发器进口液管直通所述料液的初始出口,而其末效蒸发器的 出口液管连通所述高浓度的二级蒸发系统的首效蒸发器的进口液管,且该低浓 度的一级蒸发系统的逐效蒸发器中的蒸发分离气压逐效降低;

此外,在所述高浓度的二级蒸发系统中,其末效蒸发器的进口汽管也直通 加热蒸汽的初始出口,而其末效蒸发器的出口液管向后续单元输出浓缩的所述 料液,且该系统的逐效蒸发器中的蒸发分离气压逐效升高。

2.如权利要求1所述稀硝酸废水生产农用硝酸铵钙的装置,其特征在于: 所述低浓度的一级蒸发系统包括3-5个依序串连的蒸发器;所述高浓度的二级 蒸发系统包括2-3个依序串连的蒸发器;所述蒸发单元中的各效蒸发器上还分 别设有各自对分离气压的调压设备。

3.如权利要求1或2所述稀硝酸废水生产农用硝酸铵钙的装置,其特征在 于:所述装置还包括采用氧化剂对已浓缩硝酸铵钙料液进行脱色的脱色单元。

4.如权利要求1或2所述稀硝酸废水生产农用硝酸铵钙的装置,其特征 在于:所述中和单元包括依次串联的4个池组成的中和池。

5.一种用于权利要求1-4之一所述稀硝酸废水生产农用硝酸铵钙的装置的 生产方法,包括:用石灰乳中和硝酸废水的中和步骤、压滤步骤、用硝酸铵水 合硝酸钙的调氨步骤、对硝酸铵钙料液作蒸发浓缩的蒸发步骤、造粒步骤,其 特征在于:所述加热蒸汽原始温度为170-180℃,原始蒸汽压力为0.6-1Mpa;

所述低浓度的一级蒸发系统中,所述料液与加热蒸汽相互顺向地进出于所 述逐效蒸发器,首效蒸发器控制蒸发分离气压在0.3-0.6MPa,其逐效蒸发器中 的蒸发分离气压逐效降低,末效蒸发器控制蒸发分离气压在-0.1—-0.05MPa;

所述高浓度的二级蒸发系统中,所述料液与加热蒸汽相互逆向地进出于其 逐效蒸发器,其逐效蒸发器中的蒸发分离气压逐效升高,末效蒸发器控制蒸发 分离气压在-0.04—0MPa。

6.如权利要求5所述稀硝酸废水生产农用硝酸铵钙的装置,其特征在于: 所述中和步骤采用4池串联的中和池,依次控制4池的pH为:2~5、3~6、5~7、 6~10。

7.如权利要求5所述的生产方法,其特征在于:所述压滤步骤之前,控制 硝酸钙液pH值为5~10再进行压滤。

8.如权利要求5所述的生产方法,其特征在于:所述调氨步骤中,控制硝 酸钙液与硝酸铵液体积比为20~100:1。

9.如权利要求5所述的生产方法,其特征在于:所述低浓度的一级蒸发系 统将所述料液从5~20%浓缩到40~70%,高浓度的二级蒸发系统将所述料液从 40~70%浓缩到80%以上。

10.如权利要求5所述的生产方法,其特征在于:所述中和步骤,控制氢 氧化钙浓度为8%~15%。

说明书

一种稀硝酸废水生产农用硝酸铵钙的装置及生产方法

技术领域

本发明涉及含酸废水中和处理回收技术,更具体地说,本发明涉及一种利 用工厂稀硝酸废水中和生产农用化肥的制造装置和方法。

背景技术

电极箔生产过程中的腐蚀工序需要大量混合酸,由此产生大量强酸的低浓 度废水,该废水可以采用一般直接中和处理后进行排放,这样简单的中和处理 方法可以大大降低排水酸性,但其中仍然残含有大量的NO3、NH4离子,会造成 环境中总氮、氨氮严重超标,且由于废水中存在显色物质,颜色呈浅黄色,色 度也不能达标。

为了有效解决上述稀酸废水的环境污染问题,更好的方法是中和处理之后, 还进一步回收硝铵类(即包括硝酸铵、硝酸铵钙等铵盐产品,下同)产品进行 资源回用。但传统硝铵类产品的生产工艺,其针对的已是70-80%较高浓度产物, 其蒸发浓缩过程中蒸汽的热量消耗、温度降低都较少,通常仅简单的气液逆向 蒸发模式就足以胜任。

而有别于传统硝铵生产工艺,我们需要处理的是生产使用过后的低浓度硝 酸废液;利用石灰乳中和、调氨后得到的硝酸铵钙浓度低至仅5%而不超过20%, 这导致后续蒸发浓缩过程中,对蒸汽热量的消耗、温度降低都显著增大;若采 用单一蒸汽热源的传统蒸发模式,因母液原始浓度底,热交换时温度会下降很 多,当原始热源经过后效蒸发器放热后向前效蒸发器排出放热后热源时,无法 将各前效蒸发器中的料液加热到沸腾点,更无法逐效分离出有效蒸汽热源供更 前效使用,结果将使得前面几效蒸发器失效;而这又将导致两种结果:或者, 所有蒸发只能集中在最后一效蒸发器完成,但因母液浓度低,末效热交换时温 度会下降太多,导致高浓度料液在管路中结晶堵管;或者,最终蒸发不彻底, 料液浓度达不到要求,无法实现料液有效浓缩。

总之,如何对低浓度硝酸废液等稀酸进行有效环保处理并有效回收有用资 源,以较低成本制得市售合格成品,化废为宝,成为含稀酸废水中和处理回收 技术中的制约瓶颈。

发明内容

针对现有技术的上述缺点,本发明的目的是要提供一种稀硝酸废水生产农 用硝酸铵钙的装置及其生产方法,其具有如下优点:能够针对低浓度酸液作合 理处理,能对中和所得盐液作有效加热浓缩,破解含稀酸废水中和处理回收技 术中的制约瓶颈,从而以较低成本制得市售合格成品,化废为宝。

为此,本发明的技术解决方案之一是一种稀硝酸废水生产农用硝酸铵钙的 装置,包括用石灰乳中和硝酸废水的中和单元、过滤单元、用硝酸铵水合硝酸 钙的调氨单元、对硝酸铵钙料液蒸发浓缩的蒸发单元、造粒单元,而所述蒸发 单元包括串连的低、高浓度2级蒸发系统,其中:低浓度的一级蒸发系统包括 2-6个通过汽管与液管依序串连的作逐效浓缩的蒸发器,高浓度的二级蒸发系 统包括2-4个通过汽管与液管依序串连的逐效浓缩的蒸发器;

在所述低浓度的一级蒸发系统中,首效蒸发器的进口汽管直通加热蒸汽的 初始出口,首效蒸发器进口液管直通所述料液的初始出口,而其末效蒸发器的 出口液管连通所述高浓度的二级蒸发系统的首效蒸发器的进口液管,且该低浓 度的一级蒸发系统的逐效蒸发器中的蒸发分离气压逐效降低;

此外,在所述高浓度的二级蒸发系统中,其末效蒸发器的进口汽管也直通 加热蒸汽的初始出口,而其末效蒸发器的出口液管向后续单元输出浓缩的所述 料液,且该系统的逐效蒸发器中的蒸发分离气压逐效升高。

本发明的硝酸铵钙生产装置,针对硝酸铵类盐的低浓度料液对蒸发热量消 耗大、致使加热蒸汽快速降温,而高浓度料液在低温易结晶堵塞的问题,为从 结构上保证逐效蒸发的温度和热量合理分配、且最终蒸发的出料温度为高温低 粘度料液,本发明人通过大量实验,创新了如下二级蒸发模式,即:在所述低 浓度的一级蒸发系统中,首效蒸发器的进口汽管直通加热蒸汽的初始出口,首 效蒸发器进口液管直通所述料液的初始出口,而其末效蒸发器的出口液管连通 所述高浓度的二级蒸发系统的首效蒸发器的进口液管,且该低浓度的一级蒸发 系统的逐效蒸发器中的蒸发分离气压逐效降低;而在所述高浓度的二级蒸发系 统中,其末效蒸发器的进口汽管也直通加热蒸汽的初始出口,而其末效蒸发器 的出口液管向后续单元输出浓缩的所述料液,且该系统的逐效蒸发器中的蒸发 分离气压逐效升高。

基于本发明上述装置结构,本发明可以实现如下工艺处理:

对低浓度料液采用2-6效的一级蒸发,实施顺向热交换模式即:令蒸汽在 该级的逐效蒸发器间的流向,与料液在该级中逐效蒸发器间的流向相同(而所 谓前、后效,都是以料液的流经顺序为准);本发明一级蒸发模式:原始蒸汽热 源进入一效,一效热交换分离出的蒸汽作为较低气压二效的热源,逐效依次进 行;从而保证该级逐效蒸发的温度和热量分配均匀,既能够保证逐效足够热量 进行蒸发,又不会堵塞管路、直至得到低温中浓度料液;

对上述一级蒸发所得的低温中浓度料液,再采用1-4效的二级蒸发,实施 逆向热交换模式即:令蒸汽在该二级中逐效蒸发器间的流向,与料液在该级中 逐效蒸发器间的流向相反;本发明二级蒸发模式:原始蒸汽从最后一效进入, 将后效热交换分享出的蒸汽作为较低气压前一效的热源使用,逐效依次进行; 从而保证该级逐效蒸发的温度和热量分配均匀,既能够保证逐效足够热量进行 蒸发、又能最终得到高浓度高温低粘度料液输出、而不会堵塞末效管路。

本发明结构简单的装置,能够成功地将低浓度硝酸废水经石灰乳中和、过 滤得到5~20%低浓度料液,继而在原有加热蒸汽系统基础上,充分合理利用热 量蒸发浓缩至便于造粒的80%或以上高浓度料液,再行脱色、造粒、除湿、包 装,回收得到合格的高浓度硝酸铵钙成品(5Ca(NO3)2·NH4NO3·10H2O),成品 质量完全满足农业用硝酸铵钙行业标准NY2269-2012的要求,实现变废为宝。

由上可见,本发明的稀硝酸废水生产农用硝酸铵钙的装置确实能够破解含 稀酸废水中和处理回收技术中的制约瓶颈,能够针对低浓度酸液中和所得盐液 进行合理有效的加热浓缩,且结构简单、实施容易,实现了以较低成本制得市 售合格成品、化废为宝的技术目的。

为进一步优化本发明装置在蒸发、中和等环节上的工艺合理性、简便性、 可控制性、易操作性,本发明装置还包括如下改进:

所述低浓度的一级蒸发系统包括3-5个依序串连的蒸发器;所述高浓度的 二级蒸发系统包括2-3个依序串连的蒸发器;所述蒸发单元中的各效蒸发器上 还分别设有各自对分离气压的调压设备。

所述中和单元包括依次串联的4个池组成的中和池。

为进一步提高生产质量的可靠性、产品的优良率,本发明装置还包括如下 改进:

所述装置还包括采用氧化剂对已浓缩硝酸铵钙料液进行脱色的脱色单元。

相应地,本发明的另一技术解决方案是一种用于如上所述稀硝酸废水生产 农用硝酸铵钙的装置的生产方法,包括:用石灰乳中和硝酸废水的中和步骤、 压滤步骤、用硝酸铵水合硝酸钙的调氨步骤、对硝酸铵钙料液作蒸发浓缩的蒸 发步骤、造粒步骤,而所述加热蒸汽原始温度为170-180℃,原始蒸汽压力为 0.6-1Mpa;

所述低浓度的一级蒸发系统中,所述料液与加热蒸汽相互顺向地进出于所 述逐效蒸发器,首效蒸发器控制蒸发分离气压在0.3-0.6MPa,其逐效蒸发器中 的蒸发分离气压逐效降低,末效蒸发器控制蒸发分离气压在-0.1—-0.05MPa;

所述高浓度的二级蒸发系统中,所述料液与加热蒸汽相互逆向地进出于其 逐效蒸发器,其逐效蒸发器中的蒸发分离气压逐效升高,末效蒸发器控制蒸发 分离气压在-0.04—0MPa。

本发明的方法,充分利用本发明的装置基础,在一级蒸发中,原始蒸汽顺 向地从最前一效进入,利用物料沸点与压力的正比关系,从前效到后效逐效从 正压梯度递减直至为负压,使各效物料沸点逐效降低,从而确保一效热交换分 离出的蒸汽作为二效的热源,前效分离出的汽源温度高于后效物料沸点以便能 有效供给后效作热交换蒸发分离用,热量得到逐效充分利用;以确保利用最少 的原始热源得到浓度尽量高一点的中浓度液;逐效加热温度在180℃—80℃范 围递减,一级蒸发量为65%-80%,低温出料;

在二级蒸发中,原始蒸汽从最后一效进入,同时采用后效正压提升沸点、 以蒸发分出高沸点蒸汽,既保证最后高温输出高浓度低粘物料,一举消除堵塞 管路的问题,且能用后效的高沸点蒸汽作热交换来分离前效负压下较低沸点物 料,充分利用了热量;逐效加热温度在90℃—170℃范围递增,蒸发量为 50%-65%。

这样,本发明方法就成功的利用梯度压力下物料沸点的特点,最终分离得 到高温高浓度高流动性物料,并送去后续造料。

总体而言:硝酸铵钙的浓缩液极易凝结,出料温度应大于128℃而至150 ℃以上;而传统硝酸铵法所得的硝酸铵钙起始料液浓度就大于80%,蒸发中沸 点升高约仅10℃。而本发明方法针对的特殊低至5~20%浓度范围硝酸铵钙液, 其常压下起始沸点约100℃,但送造粒的熔融态硝酸铵钙沸点约152℃,在蒸发 过程中沸点升高超过50℃。

由于起始物料浓度低,如果采用传统的单级多效蒸发器蒸发方式,例如, 顺向多效:物料温度必然逐效降低,迫使蒸发器工作压力相应降低直至为负压, 直至物料温度低于60℃,末效蒸发器已无法再形成温差,即无法进一步实现蒸 发浓缩的目的。或者,采用逆向多效:即使末效在通常正压数值范围,要保证 出口料液浓度、粘度适当,都势必造成末效蒸发量负荷超常、以致蒸发器和/ 或管路出现超压乃至爆炸,更遑论负压蒸发;而由于末效热量消耗过大、前效 仍然无法得到合理热量、温差进行逐效蒸发;而且,硝酸铵钙蒸发浓缩70%左 右时,加热蒸汽降温过大,可致浓缩后硝酸铵钙液在低温出现凝结,出料不畅。 事实上,对于如此低浓度料液,逆向多效的各方面效果几乎类似或接近于单效, 既不能合理利用热量、更无法获得所需出料难度。而采用本发明两级分段蒸发, 就能有效的解决上述问题。

总之,本发明的生产方法确实能够破解含稀酸废水中和处理回收技术中的 制约瓶颈,能够针对低浓度酸液中和所得盐液进行合理有效的加热浓缩,且结 构简单、实施容易,实现了以较低成本制得市售合格成品、化废为宝的技术目 的。

为进一步避免中和过程石灰投入过多而造成浪费,减少中和废渣量,且使 得终点pH易于控制,本发明方法还包括如下控制pH值的改进:

所述中和步骤采用4池串联的中和池,依次控制4池的pH为:2~5、3~6、 5~7、6~10。

所述压滤步骤之前,控制硝酸钙液pH值为5~10再进行压滤。

所述中和步骤,控制氢氧化钙浓度为8%~15%。

为进一步提高调氨效率、降低生产成本,本发明方法还包括如下改进:

所述调氨步骤中,控制硝酸钙液与硝酸铵液体积比为20~100:1。

为进一步提高蒸发效率、优化热量及温度分配,本发明方法还包括如下改 进:

所述低浓度的一级蒸发系统将所述料液从5~20%浓缩到40~70%,高浓度 的二级蒸发系统将所述料液从40~70%浓缩到80%以上。