申请日2015.07.22

公开(公告)日2017.07.11

IPC分类号C02F1/48; C02F103/30

摘要

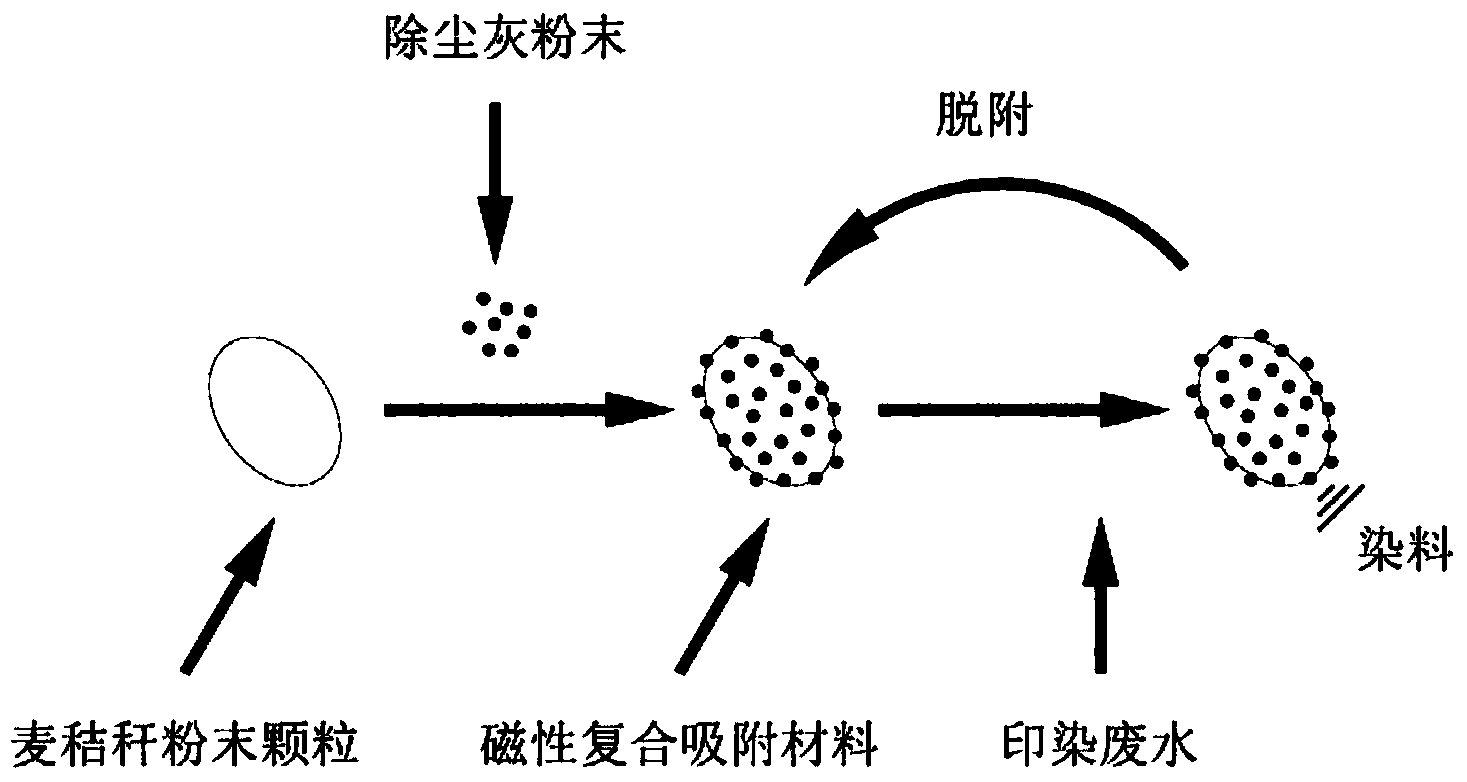

本发明公开了一种廉价复合磁种制备方法及利用该磁种处理印染废水的方法,所述廉价复合磁种制备方法包括以下步骤:S10、麦秸秆前处理;S20、炼钢厂除尘灰前处理;S30、制备复合磁种:将步骤S10中经过前处理后的麦秸秆及步骤S20中经过前处理后的炼钢厂除尘灰进行复合后到复合磁种,而且原料来源丰富,无需复杂的制备工艺,产品价格低廉,既减轻了污染治理的负担又节约了资源,成本低,制备工艺简单易操作且处理效果好,具有独特良好的应用前景。

权利要求书

1.一种廉价复合磁种制备方法,其特征在于,包括以下步骤:

S10、麦秸秆前处理

将麦秸秆粉碎研磨后用过筛,然后高压蒸汽灭菌后,用去离子水洗涤,离心分离去除杂质后,干燥后得到麦秸秆粉末;

S20、炼钢厂除尘灰前处理

将炼钢厂除尘灰研磨并过筛后,用去离子水浸泡、洗涤,静置后除去上层液体,留下的固体物质经过滤、干燥后研磨再过筛;

S30、制备复合磁种

将步骤S10中经过前处理后的麦秸秆及步骤S20中经过前处理后的炼钢厂除尘灰加入到戊二醛溶液中得混合液A,其中每40~60ml戊二醛溶液中加入炼钢厂除尘灰1g,麦秸秆0.8~1g,所述戊二醛溶液的浓度为1.5wt%~2.5wt%,将混合液A搅拌混合均匀后,用去离子水洗涤、干燥并研磨后得到复合磁种。

2.根据权利要求1所述的廉价复合磁种制备方法,其特征在于,所述步骤S10中,所述“麦秸秆前处理”具体包括以下步骤:将麦秸秆粉碎研磨后过100目筛,通过筛子的粉末进行高压蒸汽灭菌20~30分钟,用去离子水洗涤,离心分离,以去除杂质,并经过真空干燥10~12小时得麦秸秆粉末。

3.根据权利要求1所述的廉价复合磁种制备方法,其特征在于,所述步骤S20中,所述的炼钢厂除尘灰为从钢铁厂排放的烟尘中通过静电除尘器除下的除尘灰。

4.根据权利要求3所述的廉价复合磁种制备方法,其特征在于,所述步骤S20中,所述“炼钢厂除尘灰前处理”具体包括以下步骤:将除尘灰经研磨后用200目筛子筛分,通过筛子的除尘灰用去离子水浸泡、洗涤,静置后除去上层液体,留下的固体物质经过滤、干燥后研磨,过200目筛后备用。

5.根据权利要求1所述的廉价复合磁种制备方法,其特征在于,所述步骤S30中,所述戊二醛溶液的浓度为2wt%。

6.根据权利要求1所述的廉价复合磁种制备方法,其特征在于,所述步骤S30中,所述搅拌为机械搅拌10~12小时,所述干燥为真空干燥8~10小时。

7.一种廉价复合磁种,其特征在于,以炼钢厂除尘灰为载体,在其外表面交联复合有麦秸秆粉末;所述廉价复合磁种由如权利要求1~6任一项所述的制备方法制备得到。

8.一种复合磁种处理印染废水的方法,其特征在于,包括以下步骤:将所述复合磁种加入到印染废水中,加入量为1.5~2.5g/L,调节pH为5~6后,搅拌条件下反应20~40分钟后,将废水通过,磁场强度为0.8~1.2特斯拉的磁场;所述复合磁种由权利要求1~6任一项所述的廉价复合磁种制备方法制备得到。

9.根据权利要求8所述的磁种处理印染废水的方法,其特征在于,磁种的加入量为2g/L,调节pH为5.5后,搅拌条件下反应30分钟。

说明书

廉价复合磁种制备方法及利用该磁种处理印染废水的方法

技术领域

本发明涉及印染废水、电镀废水的污水处理、重金属回收,尤其涉及一种廉价复合磁种制备方法及利用该磁种处理印染废水的方法。

背景技术

近年来,磁分离水处理技术引起人们的关注,与传统的化学法、生物法等水处理方法不同,磁分离属于物理分离技术,处理工艺简单,设备投入小,处理成本低,占地面积小,无二次污染。其基本原理是,先在水中加入磁种材料,利用磁种表面上的活性基团吸附水中污染物,然后通过磁体产生的强磁场实现其分离。显然,实现磁分离水处理的核心是磁种材料。针对不同水源,水中污染物的成分谱,需要研制出适合的磁种,以保证能够吸附各种污染物。如何设计“磁种”材料,使其既保持磁性又具有吸附或絮凝水中无磁性污染物的功能是磁分离处理污水中无磁性污物的功能是磁分离处理污水中无磁性污染物的关键。

磁分离最初用于选矿,近年来在环保水处理领域逐渐得到应用。磁种作为磁分离的核心技术,得到了广泛研究。其中,投加磁种,运用磁分离技术处理印染废水作为一种新的印染废水处理技术,具有处理效率高、设备体积小及结构简单等优点,目前市场上的磁种多以纳米Fe3O4为主,纳米Fe3O4具有良好的超顺磁性,但制备工艺复杂,成本高昂,使得该技术不能大面积推广。因此,降低制备磁种的成本是需要解决的问题。

发明内容

本发明旨在克服现有技术中的复合磁种成本高的缺陷,提供一种廉价复合磁种制备方法,制备的复合磁种制备成本低并且对废水处理效果好。

本发明的廉价复合磁种制备方法,包括以下步骤:

S10、麦秸秆前处理

将麦秸秆粉碎研磨后用过筛,然后高压蒸汽灭菌后,用去离子水洗涤,离心分离去除杂质后,干燥后得到麦秸秆粉末;

S20、炼钢厂除尘灰前处理

将炼钢厂除尘灰研磨并过筛后,用去离子水浸泡、洗涤,静置后除去上层液体,留下的固体物质经过滤、干燥后研磨再过筛;

S30、制备复合磁种

将步骤S10中经过前处理后的麦秸秆及步骤S20中经过前处理后的炼钢厂除尘灰加入到戊二醛溶液中得混合液A,其中每40~60ml戊二醛溶液中加入炼钢厂除尘灰1g,麦秸秆0.8~1g,所述戊二醛溶液的浓度为1.5wt%~2.5wt%(wt重量百含量,下同),将混合液A搅拌混合均匀后,用去离子水洗涤、干燥并研磨后得到复合磁种。

纤维素、木素和多戊糖是麦秸秆粉末的主要化学成分,其表面呈絮状、多孔、疏松结构,这种结构为吸附提供了巨大的表面积,使众多的官能团如氨基、羧基和磷酸基等能与吸附质接触,从而达到去除污染物的目的。麦秸秆粉末由于其加工简单、来源广、环境友好而成为修饰磁性除尘灰粒子的良好选择。

优选的,所述步骤S10中,所述“麦秸秆前处理”具体包括以下步骤:将麦秸秆粉碎研磨后过100目筛,通过筛子的粉末进行高压蒸汽灭菌20~30分钟,用去离子水洗涤,离心分离,以去除杂质,并经过真空干燥10~12小时得麦秸秆粉末。将麦秸秆通过上述处理,能够使麦秸秆粒度合适,能够更好的与炼钢厂除尘灰复合。

优选的,所述步骤S20中,所述的炼钢厂除尘灰为从钢铁厂排放的烟尘中通过静电除尘器除下的除尘灰。由于采用除尘灰为原料,与现有技术中采用纳米Fe3O4为原料相比,成本大大降低,并且将钢铁厂排放的烟尘中的除尘灰回收利用,实现了资源回收利用。

优选的,所述步骤S20中,所述“炼钢厂除尘灰前处理”具体包括以下步骤:将除尘灰经研磨后用200目筛子筛分,通过筛子的除尘灰用去离子水浸泡、洗涤,静置后除去上层液体,留下的固体物质经过滤、干燥后研磨,过200目筛后备用。将炼钢厂除尘灰通过上述处理,能够使其粒度合适,能够更好的与麦秸秆粉末交联复合。

优选的,所述步骤S30中,所述戊二醛溶液的浓度为2wt%,将戊二醛溶液的浓度控制在2wt%,更有利于麦秸秆粉末与炼钢厂除尘灰的复合。

优选的,所述步骤S30中,所述搅拌为机械搅拌10~12小时,所述干燥为真空干燥8~10小时,以便获得的复合磁种对废水有更好的处理效果。

本发明还提供了一种廉价复合磁种,其以炼钢厂除尘灰为载体,在其外表面交联复合有麦秸秆粉末。

本发明还提供了一种利用所述的磁种处理印染废水的方法,包括以下步骤:将所述复合磁种加入到印染废水中,加入量为1.5~2.5g/L,调节PH为5~6后,搅拌条件下反应20~40分钟后,将废水通过磁场强度为0.8~1.2特斯拉的磁场。

优选的,所述磁种的加入量为2g/L,调节PH为5.5后,搅拌条件下反应30分钟。

本发明提出了将麦秸秆粉末与炼钢厂除尘灰交联复合,制备的复合磁种不仅具有良好的磁性,而且通过麦秸秆粉末对炼钢厂除尘灰改性,扩展了炼钢厂除尘灰性能,通过对印染废水的应用实例表明,该制备方法制备的廉价复合磁种不仅能够将炼钢厂除尘灰回收利用,既减轻了污染治理的负担又节约了资源,而且以麦秸秆粉末对炼钢厂除尘灰为主要原料,生产成本低,制备工艺简单易操作,具有独特良好的应用前景,并且制备的廉价复合磁种对废水的处理效果好。