申请日2015.10.16

公开(公告)日2016.02.10

IPC分类号C02F9/10

摘要

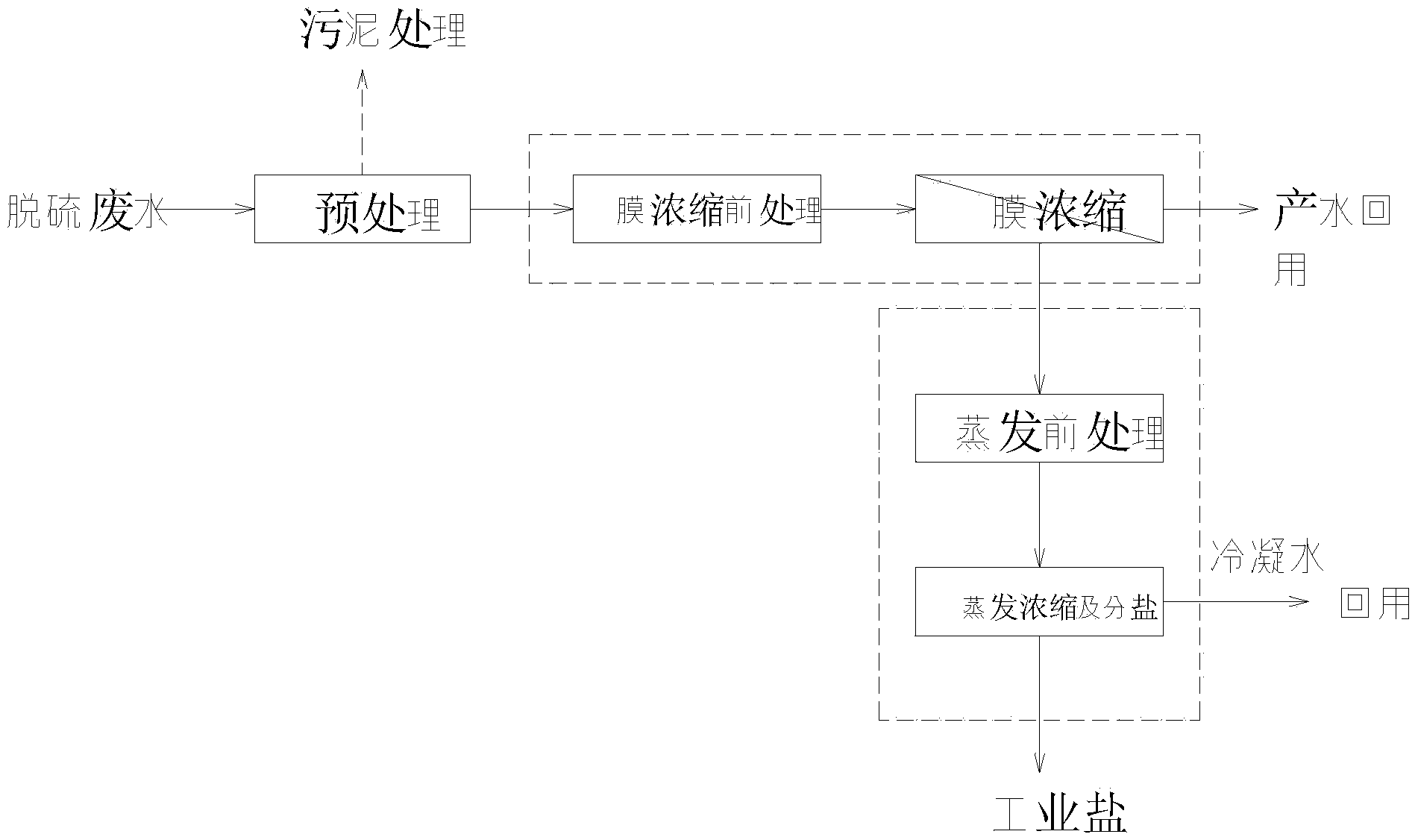

一种燃煤电厂脱硫废水零排放处理工艺及其专用装置,是将脱硫废水进行预处理、膜浓缩、MVR降膜蒸发浓缩及分盐的处理过程,同时得到约60%的膜产水与约40%的冷凝水并进行回用,从而实现燃煤电厂脱硫废水的零排放。本发明在预处理后增加膜浓缩,将脱硫废水预处理出水含盐量从2%-3%浓缩至5%~10%,较少蒸发量,降低能耗;并且蒸发结晶系统采用MVR降膜蒸发浓缩与MVR强制循环蒸发结晶,不仅降低了蒸发结晶系统能耗损失,而且提高了盐的分离效果,具有较好的环境效益和经济效益。

CN105314783A[中文]

权利要求书

1.燃煤电厂脱硫废水零排放处理工艺,其特征在于,它包括以下几个步骤:

(1)将脱硫废水进行预处理,去除废水中的重金属、钙镁离子杂质,得到上清液;

(2)将步骤(1)得到的上清液进行膜浓缩前处理,降低废水中的结垢成分,再进行膜浓缩分离,得到浓缩液及回用水;

(3)将步骤(2)得到的浓缩液进行蒸发前处理,降低蒸发结晶系统结垢,然后再进行蒸发浓缩及分盐处理,得到工业盐及回用水。

2.如权利要求1所述的燃煤电厂脱硫废水零排放处理工艺,其特征在于:所述步骤(1)的预处理过程中,首先通过加药系统向废水中投加化学药剂,使废水中的重金属、Ca2+、Mg2+离子进行沉淀,上清液经微滤或超滤膜过滤,去除水中剩余的固体悬浮物及化学沉淀物,其中,化学沉淀过程与膜浓缩过程产生的沉淀以污泥形式存在。

3.如权利要求1所述的燃煤电厂脱硫废水零排放处理工艺,其特征在于:所述步骤(2)中,将前处理后的清液的pH值调至5~7.5的范围内,控制运行压力为13~60bar,进行膜浓缩分离,得到60%的产水及含盐量为5%~10%的浓缩液,产水回用。

4.如权利要求1所述的燃煤电厂脱硫废水零排放处理工艺,其特征在于:所述步骤(3)中,首先对步骤(2)得到的浓缩液进行MVR降膜蒸发浓缩,产生含盐量为20%的浓缩液;然后将含盐量为20%的浓缩液进行MVR强制循环蒸发,使得Na2SO4变成晶体从混合液中析出,接着进行结晶、离心、干燥、包装处理,同时,混合液中剩下的NaCl饱和溶液进行闪蒸、结晶、离心、干燥、包装处理。

5.用于上述任一项权利要求所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:它包括预处理单元(1)、膜处理单元(2)、蒸发浓缩及结晶分盐单元(3);

所述原水池(4)与预处理单元(1)连接,连接管路上装有第一进水泵(5),预处理单元(1)的清液输出端连接膜处理单元(2),污泥输出端连接污泥处理系统(6),膜处理单元(2)的浓液输出端连接蒸发浓缩及结晶分盐单元(3),产水端连接第一回用水池(7),蒸发浓缩及结晶分盐单元(3)的输出端连接盐回收袋 (8),冷凝水输出端连接第二回用水池(9)。

6.如权利要求5所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:所述预处理单元(1)包括混凝沉淀反应器(12),原水池(4)与混凝沉淀反应器(12)连接,连接管路上装有第一进水泵(5),加药箱(10)与混凝沉淀反应器(12)连接,连接管路上装有加药泵(11),混凝沉淀反应器(12)设有搅拌机(13),混凝沉淀反应器(12)的清液输出端连接微滤装置(14)或超滤装置 (14’),污泥输出端连接污泥处理系统(6),微滤装置(14)或超滤装置(14’) 的清液输出端连接产水池(15),浓液输出端连接污泥处理系统(6)。

7.如权利要求6所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:所述膜处理单元(2)包括树脂预处理单元(17),产水池(15)与树脂预处理单元(17)连接,连接管路上装有第二进水泵(16),树脂等预处理单元 (17)与精密过滤器(18)连接,精密过滤器(18)与膜组件(20)连接,连接管路上装有高压泵(19),膜组件(20)的清液输出端连接第一回用水池(7),浓液输出端连接中间水池(21)。

8.如权利要求7所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:所述蒸发浓缩及结晶分盐单元(3)包括MVR降膜蒸发器(23),中间水池(21)与MVR降膜蒸发器(23)连接,连接管路上装有第三进水泵(22),MVR 降膜蒸发器(23)的低温蒸汽输出端与蒸汽压缩机一(24)连接,蒸汽压缩机一 (24)的输出端返回连接至MVR降膜蒸发器(23)的高温蒸汽入口端,MVR降膜蒸发器(23)的冷凝水输出端连接第二回用水池(9),浓缩液输出端连接浓液水箱 (25),浓液水箱(25)与加热器(27)连接,连接管路上装有第四进水泵(26),加热器(27)的输出端与蒸发器(28)连接,加热器(27)的冷凝水输出端与第二回用水池(9)连接,蒸发器(28)的冷蒸汽输出端与蒸汽压缩机二(24’)连接,蒸汽压缩机二(24’)的输出端连接回加热器(27),蒸发器(28)的浓液输出端与加热器(27)连接,连接管路上装有循环泵一(29);蒸发器(28)的晶浆输出端连接硫酸钠结晶器(31),蒸发器(28)的清液输出端连接闪蒸罐(30)。

9.如权利要求8所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:所述闪蒸罐(30)的浓液输出端与进口端连接,连接管路上装有循环泵二(29’)闪蒸罐(30)的晶浆输出端连接氯化钠结晶器(31);

所述结晶器(31)的输出端与离心机(32)连接,离心机(32)的输出端与干燥器(33)连接,干燥器(33)与盐回收袋(8)连接。

说明书

燃煤电厂脱硫废水零排放处理工艺及其专用装置

技术领域

本发明属于工业废水处理技术领域,具体讲就是涉及一种燃煤电厂脱硫废水零排放处理工艺及其专用装置。

背景技术

烟气湿法脱硫工艺在燃煤电厂广泛使用,烟气湿法脱硫工艺在高效吸收二氧化硫的同时,也吸收了烟气中氯化氢、氟化氢、重金属等杂质,为了维持脱硫装置浆液循环系统物质的平衡,防止吸收液中氯离子富集对主体设备的腐蚀及保证石膏质量,必须从系统中排放一定量的废水,这种废水即为脱硫废水。脱硫废水的水质较为复杂,主要成分为粉尘和脱硫产物(CaSO4和CaSO3),pH值一般在4~6.5的范围内,悬浮物浓度高,含有大量Ca2+、Mg2+阳离子和SO42-、Cl ̄、 F ̄等阴离子,TDS一般在25000-60000mg/L之间,其中,Cl ̄含量一般在 5000-20000mg/L之间,并且含有少量的Hg2+、Pb2+、Ni2+、Cu2+、Cr3+等重金属离子,对环境的危害极其严重。

为了对脱硫废水进行处理,常见的处理方法是化学沉淀处理,该方法可对废水中的重金属、SS、F-、COD、硫化物等污染物进行有效去除,但对废水中的 Ca2+、Cl-、Na+、SO42-等溶解性物质无法有效去除,且该方法的药剂投加量一般很大,会产生大量的污泥,带来二次污染等问题。

为了解决上述脱硫废水处理过程中的二次污染问题,市场上有的采用沉淀- 微滤法处理脱硫废水,但这种方法沉淀后的澄清池出水仍含有较多的悬浮颗粒物,导致微滤膜污堵现象比较严重,增加膜清洗、膜更换等成本,运行费用较高,且微滤膜出水中仍残留部分盐,不仅属于资源浪费,而且对环境造成一定的污染,无法实现零排放。也有采用“预处理+多效蒸发”工艺来实现脱硫废水零排放,但整个预处理出水直接进行蒸发,能耗损失极大,且多效蒸发只能实现半自动化,出料不连续,电耗也较高

发明内容

本发明的目的就是针对现有的燃煤电厂脱硫废水零排放处理工艺效果不佳的技术缺陷,提供一种燃煤电厂脱硫废水零排放处理工艺及其专用装置,对脱硫废水进行预处理、膜处理、MVR降膜蒸发浓缩及MVR强制循环蒸发结晶分盐处理,实现了脱硫废水中盐的资源回收,并将处理过程中的膜产水及冷凝水进行回用,实现了燃煤电厂脱硫废水的零排放,节约了用水,减少了对环境的污染,降低能耗,节约资源。

技术方案

一种燃煤电厂脱硫废水零排放处理工艺,它包括以下几个步骤:

(1)将脱硫废水进行预处理,去除废水中的重金属、钙镁离子杂质,得到上清液;

(2)将步骤(1)得到的上清液进行膜浓缩前处理,降低废水中的结垢成分,再进行膜浓缩分离,得到浓缩液及回用水;

(3)将步骤(2)得到的浓缩液进行蒸发前处理,降低蒸发结晶系统结垢,然后再进行蒸发浓缩及分盐处理,得到工业盐及回用水。

进一步,所述步骤(1)的预处理过程中,首先通过加药系统向废水中投加化学药剂,使废水中的重金属、Ca2+、Mg2+离子进行沉淀,上清液经微滤或超滤膜过滤,去除水中剩余的固体悬浮物及化学沉淀物,其中,化学沉淀过程与膜浓缩过程产生的沉淀以污泥形式存在。

进一步,所述步骤(2)中,将前处理后的清液的pH值调至5~7.5的范围内,控制运行压力为13~60bar,进行膜浓缩分离,得到60%的产水及含盐量为5%~ 10%的浓缩液,产水回用。

进一步,所述步骤(3)中,首先对步骤(2)得到的浓缩液进行MVR降膜蒸发浓缩,产生含盐量为20%的浓缩液;然后将含盐量为20%的浓缩液进行MVR强制循环蒸发,使得Na2SO4变成晶体从混合液中析出,接着进行结晶、离心、干燥、包装处理,同时,混合液中剩下的NaCl饱和溶液进行闪蒸、结晶、离心、干燥、包装处理。

用于上述任一项权利要求所述的燃煤电厂脱硫废水零排放处理工艺的专用装置,其特征在于:它包括预处理单、膜处理单元、蒸发浓缩及结晶分盐单元;

所述原水池与预处理单元连接,连接管路上装有第一进水泵,预处理单元的清液输出端连接膜处理单元,污泥输出端连接污泥处理系统,膜处理单元的浓液输出端连接蒸发浓缩及结晶分盐单元,产水端连接第一回用水池,蒸发浓缩及结晶分盐单元的输出端连接盐回收袋,冷凝水输出端连接第二回用水池。

进一步,所述预处理单元包括混凝沉淀反应器,原水池与混凝沉淀反应器连接,连接管路上装有第一进水,加药箱与混凝沉淀反应器连接,连接管路上装有加药泵,混凝沉淀反应器设有搅拌机,混凝沉淀反应器的清液输出端连接微滤装置或超滤装置,污泥输出端连接污泥处理系统,微滤装置或超滤装置的清液输出端连接产水池,浓液输出端连接污泥处理系统。

所述膜处理单元包括树脂预处理单元,产水池与树脂预处理单元连接,连接管路上装有第二进水泵,树脂等预处理单元与精密过滤器连接,精密过滤器与膜组件连接,连接管路上装有高压泵,膜组件的清液输出端连接第一回用水池,浓液输出端连接中间水池。

所述蒸发浓缩及结晶分盐单元包括MVR降膜蒸发器,中间水池与MVR降膜蒸发器连接,连接管路上装有第三进水泵,MVR降膜蒸发器的低温蒸汽输出端与蒸汽压缩机一连接,蒸汽压缩机一的输出端返回连接至MVR降膜蒸发器的高温蒸汽入口端,MVR降膜蒸发器的冷凝水输出端连接第二回用水池,浓缩液输出端连接浓液水箱,浓液水箱与加热器连接,连接管路上装有第四进水泵,加热器的输出端与蒸发器连接,加热器的冷凝水输出端与第二回用水池连接,蒸发器的冷蒸汽输出端与蒸汽压缩机二连接,蒸汽压缩机二的输出端连接回加热器,蒸发器的浓液输出端与加热器连接,连接管路上装有循环泵一,蒸发器28的晶浆输出端连接硫酸钠结晶器,蒸发器的清液输出端连接闪蒸罐。

进一步,所述闪蒸罐的浓液输出端与进口端连接,连接管路上装有循环泵二闪蒸罐的晶浆输出端连接氯化钠结晶器;

所述结晶器的输出端与离心机连接,离心机的输出端与干燥器连接,干燥器与盐回收袋连接。

有益效果

本发明提供的燃煤电厂脱硫废水零排放处理工艺及其专用装置,是将脱硫废水进行预处理、膜浓缩、MVR降膜蒸发浓缩及分盐的处理过程同时得到约60%的膜产水与约40%的冷凝水进行回用,从而实现燃煤电厂脱硫废水的零排放。本发明在预处理后增加膜浓缩,将脱硫废水预处理出水含盐量从2%-3%浓缩至5%~ 10%,较少蒸发量,降低能耗;并且蒸发结晶系统采用MVR降膜蒸发浓缩与MVR 强制循环蒸发结晶,不仅降低了蒸发结晶系统能耗损失,而且提高了盐的分离效果,具有较好的环境效益和经济效益。