申请日2015.10.16

公开(公告)日2016.01.20

IPC分类号C02F9/14; C02F3/30; C02F103/34

摘要

本发明公开了一种焦化废水深度处理系统及其回用工艺,该系统包括除油池、调节池、生化池、沉淀池、生物滤池、多介质过滤器、以及吸附装置。本发明通过将多种装置组合成新的焦化废水深度处理系统,无需添加其他化学药剂,避免造成二次污染,同时,降低了焦化废水处理成本,节约大量生产用水,为焦化废水的深度处理与回用提供了一条经济、实用、高效的途径。

权利要求书

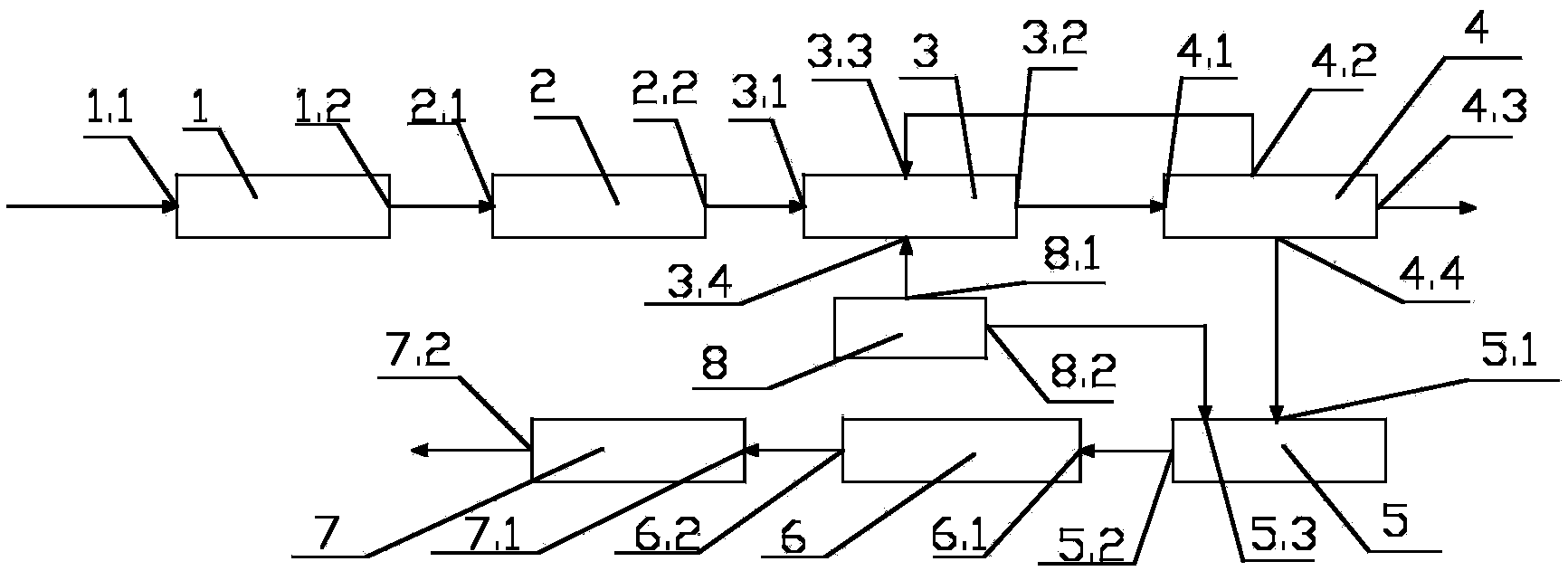

1.一种焦化废水深度处理系统,其特征在于:它包括除油池(1)、调节池(2)、生化池(3)、沉淀池(4)、生物滤池(5)、多介质过滤器(6)、以及吸附装置(7),其中,所述除油池(1)设有焦化废水入口(1.1),所述除油池(1)的除油废水出口(1.2)连接调节池(2) 的除油废水入口(2.1),所述调节池(2)的调节处理废水出口(2.2) 连接生化池(3)的调节处理废水入口(3.1),所述生化池(3)的生化处理废水出口(3.2)连接沉淀池(4)的生化处理废水入口(4.1),所述沉淀池(4)的污泥回流出口(4.2)连接生化池(3)的污泥回流入口(3.3),所述沉淀池(4)还设有污泥外排出口(4.3),所述沉淀池(4)的上清液出口(4.4)连接生物滤池(5)的上清液入口(5.1),所述生物滤池(5)的生物处理废水出口(5.2)连接多介质过滤器(6) 的生物处理废水入口(6.1),所述多介质过滤器(6)的滤液出口(6.2) 连接吸附装置(7)的滤液入口(7.1),所述吸附装置(7)还设有回收液出口(7.2);

它还包括鼓风机(8),所述鼓风机(8)的第一气体出口(8.1) 连接生化池(3)的第一气体入口(3.4),所述鼓风机(8)的第二气体出口(8.2)连接生物滤池(5)的第二气体入口(5.3)。

2.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述除油池(1)内设有斜管和撇油装置,所述斜管与水平面的倾斜角为45°~60°。

3.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述调节池(2)内设有潜水搅拌器。

4.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述生化池(3)包括依次排列的厌氧池(9)、兼氧池(10)和好氧池(11),所述厌氧池(9)的高度大于兼氧池(10)的高度,所述兼氧池(10)的高度大于好氧池(11)的高度,所述厌氧池(9)内设有第一搅拌器(9.1),所述兼氧池(10)内设有第二搅拌器(10.1),所述好氧池(11)内设有曝气装置(11.1)和斜板(11.2)。

5.根据权利要4所述的焦化废水深度处理系统,其特征在于:所述好氧池(11)内设有球状活性炭生物载体,所述球状活性炭生物载体的体积为好氧池(11)容积的1/100~1/50。

6.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述沉淀池(4)采用竖流式沉淀池。

7.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述生物滤池(5)采用上流式曝气生物滤池,所述生物滤池(5)的底部布有进水管、反冲洗进水管及曝气管;所述生物滤池(5)的填料为陶粒,填高与滤池的高度比为1∶1.5~3,所述陶粒粒径为 1.5~6.0mm,堆积密度为0.80~0.95g/cm3,比表面积为2.5~6.0m2/g,孔隙率为50~60%;所述生物滤池(5)的底部铺设卵石,所述卵石的直径为100~150mm。

8.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述多介质过滤器(6)采用立式圆筒状多介质过滤装置,所述多介质过滤器(6)包括过滤器体、配套管线和阀门,所述多介质过滤器 (6)的滤料采用无烟煤、陶粒、石英砂、锰砂中的一种或多种。

9.根据权利要求1所述的焦化废水深度处理系统,其特征在于:所述吸附装置(7)采用立式圆筒状吸附罐,所述吸附装置(7)包括过滤器体、配套管线和阀门,所述吸附装置(7)的滤料为活性炭、石英砂、硅藻泥、沸石、焦炭中的一种或者多种。

10.一种利用权利要求1~9任意一项所述焦化废水深度处理系统进行回用的工艺,其特征在于,包括如下步骤:

步骤1:焦化废水由焦化废水入口(1.1)进入除油池(1),在除油池(1)中进行油水分离,除去焦化废水中的油类物质,水力停留时间为1.5~2.5h,得到除油废水;

步骤2:除油废水由除油废水入口(2.1)进入调节池(2)中,在调节池(2)中进行水量调节和水质均化,水力停留时间为6~10h,得到调节处理废水;

步骤3:调节处理废水由调节处理废水入口(3.1)进入生化池(3) 中的厌氧池(9),在厌氧池(9)中调节处理废水中难降解的多环芳烃和杂环化合物进行降解,经过水解、酸化和甲烷化作用转化为易降解的有机酸类物质,同时磷在厌氧条件下释放出聚磷菌,厌氧池(9) 中水力停留时间为6~18h;厌氧池(9)处理后的废水经溢流进入兼氧池(10),在兼氧池(10)中以硝态氮为电子受体,以有机物为电子供体,将硝态氮还原为氮气析出,兼氧池(10)中水力停留时间为 12~24h;兼氧池(10)处理后的废水经溢流进入好氧池(11),在好氧池(11)中首先含碳有机物降解生成二氧化碳气体析出,当有机物浓度降低到一定程度时再进行硝化反应,好氧池(11)中水力停留时间为25~35h,完成脱碳、氨氮的转化以及磷的吸收,得到生化处理废水;

步骤4:生化处理废水由生化处理废水入口(4.1)进入沉淀池(4),在沉淀池(4)中进行泥水分离,水力停留时间为2~4h,得到污泥和上清液,其中,一部分污泥由污泥回流入口(3.3)回流至生化池(3),剩余的污泥由污泥外排出口(4.3)进入污泥池及污泥浓缩系统;

步骤5:上清液由上清液入口(5.1)进入生物滤池(5),在生物滤池(5)中通过滤料内生长的微生物絮凝和降解作用,水力停留时间为1.5~3.5h,进一步脱磷除氮,得到生物处理废水;

步骤6:生物处理废水由生物处理废水入口(6.1)进入多介质过滤器(6),在多介质过滤器(6)中通过滤料去除废水中的悬浮物、胶体物质,水力停留时间为1.5~3.5h,得到滤液;

步骤7:滤液由滤液入口(7.1)进入吸附装置(7),在吸附装置 (7)中将滤液中难以降解的物质进行吸附、净化,进一步降低有机物浓度和悬浮物浓度,水力停留时间为1~3h,得到回收液。

说明书

焦化废水深度处理系统及其回用工艺

技术领域

本发明涉及环境工程技术领域,具体地指一种焦化废水深度处理系统及其回用工艺。

背景技术

焦化废水是在煤制焦炭、煤气净化和焦化化产回收过程中产生的高浓度有机废水,该废水可生化性差,除氨、氰及硫氰根、硫离子、氯离子等无机污染物外,还含有酚类、萘、吡啶、喹啉等杂环及多环芳香族化合物、脂肪族化合物等有机污染物,废水毒性大,且部分已被研究证实为致癌物质。此外,高浓度氨氮、硫化物、氰化物对微生物活性有很强的抑制作用,生物脱氮效果不佳。目前,焦化废水普遍采用不同形式的A/O生物脱氮工艺作为其处理的主要工艺,再辅助混凝沉淀等方式,但处理后废水中COD(化学需氧量)指标仍然难以达到标准要求。目前部分钢铁企业已经开展焦化废水深度处理及回用,回用途径包括湿法熄焦、高炉冲渣、煤场抑尘以及直接用于工业循环水等。然而,大多数焦化企业外排水水质难以达到 GB16171-2012“炼焦化学工业污染物排放标准”新建企业标准,因此对焦化废水进行深度处理达到排放标准是企业亟需解决的问题。

现有的焦化废水深度处理及回用工艺存在的问题主要有:(1)通过化学药剂(如芬顿试剂、次氯酸盐、高铁酸盐等强氧化剂)深度处理废水,该方法可能会引入二次污染,存在管网及设备腐蚀等问题,增加后续脱盐费用,同时该工艺化学药剂加入量大,水质易受絮凝影响,造成水质不容易控制;(2)将焦化废水用于湿法熄焦或高炉冲渣,废水中污染物会发生转移,由液相转变到气相,操作环境差;(3)膜法深度处理的投资成本较高、维护费用高、单位处理效率较低。

发明内容

本发明的目的就是要提供一种焦化废水深度处理系统及其回用工艺,采用除油池、调节池、生化池、沉淀池、生物滤池、多介质过滤器以及吸附装置组合成新的焦化废水深度处理系统,无需添加其他化学药剂,避免造成二次污染,同时,降低了焦化废水处理成本,节约大量生产用水,为焦化废水的深度处理与回用提供了一条经济、实用、高效的途径。

为实现上述目的,本发明所设计的焦化废水深度处理系统,它包括除油池、调节池、生化池、沉淀池、生物滤池、多介质过滤器、以及吸附装置,其中,所述除油池设有焦化废水入口,所述除油池的除油废水出口连接调节池的除油废水入口,所述调节池的调节处理废水出口连接生化池的调节处理废水入口,所述生化池的生化处理废水出口连接沉淀池的生化处理废水入口,所述沉淀池的污泥回流出口连接生化池的污泥回流入口,所述沉淀池还设有污泥外排出口,所述沉淀池的上清液出口连接生物滤池的上清液入口,所述生物滤池的生物处理废水出口连接多介质过滤器的生物处理废水入口,所述多介质过滤器的滤液出口连接吸附装置的滤液入口,所述吸附装置还设有回收液出口;

它还包括鼓风机,所述鼓风机的第一气体出口连接生化池的第一气体入口,所述鼓风机的第二气体出口连接生物滤池的第二气体入口,通过鼓风机可以分别向生化池和生物滤池内输送空气,保证水体或液体中足够的溶解氧,以满足好氧生物对氧气的需求。

进一步地,所述除油池内设有斜管和撇油装置,所述斜管与水平面的倾斜角为45°~60°。斜管用于浅池沉降或上浮,水流由上而下流经斜管,而油珠则逆水上浮,上浮的油珠流出斜管后在水面形成油膜,经过撇油装置将废水中的油类去除,从而有效减少了废水中的含油量。

进一步地,所述调节池内设有潜水搅拌器,用于创建水流,从而加强搅拌作用,防止污泥沉淀。

进一步地,所述生化池包括依次排列的厌氧池、兼氧池和好氧池,所述厌氧池的高度大于兼氧池的高度,所述兼氧池的高度大于好氧池的高度,所述厌氧池内设有第一搅拌器,所述兼氧池内设有第二搅拌器,所述好氧池内设有曝气装置和斜板。曝气装置为好氧池内水体或液体提供足够的溶解氧,以满足好氧生物对氧气的需求。斜板与水平面的倾斜角为30°~45°,从而有利于挡住好氧池内污泥和生物载体的流出。

进一步地,所述好氧池内设有球状活性炭生物载体,所述球状活性炭生物载体的体积为好氧池容积的1/100~1/50,球状活性炭生物载体的粒径小传质性好,而且其巨大的比表面积能够为微生物提供足够的生长空间,从而提高单位容积内反应器中微生物浓度。

进一步地,所述沉淀池采用竖流式沉淀池,其水流方向与颗粒沉淀方向相反,截留速度与水流上升速度相等,上升速度等于沉降速度的颗粒会悬浮在混合液上形成一层悬浮层,从而对上升中的颗粒进行拦截和过滤,提高了沉淀池的工作效率。

进一步地,所述生物滤池采用上流式曝气生物滤池,所述生物滤池的底部布有进水管、反冲洗进水管及曝气管;所述生物滤池的填料为陶粒,填高与滤池的高度比为1∶1.5~3,所述陶粒粒径为1.5~6.0mm,堆积密度为0.80~0.95g/cm3,比表面积为2.5~6.0m2/g,孔隙率为 50~60%;所述生物滤池的底部铺设卵石,所述卵石的直径为 100~150mm,填料粒径较均匀,大大增加滤层的孔隙率,减少运行时的水头损失。

再进一步地,所述多介质过滤器采用立式圆筒状多介质过滤装置,所述多介质过滤器包括过滤器体、配套管线和阀门,所述多介质过滤器的滤料采用无烟煤、陶粒、石英砂、锰砂中的一种或多种。该设备造价低廉,运行费用低,操作简单,滤料经过反洗,可多次使用,滤料使用寿命长。

更进一步地,所述吸附装置采用立式圆筒状吸附罐,所述吸附装置包括过滤器体、配套管线和阀门,所述吸附装置的滤料为活性炭、石英砂、硅藻泥、沸石、焦炭中的一种或者多种。该设备成本低、吸附能力强、净化效率高。

本发明所设计利用上述焦化废水深度处理系统进行回用的工艺,包括如下步骤:

步骤1:焦化废水由焦化废水入口进入除油池,在除油池中进行油水分离,除去焦化废水中的油类物质,水力停留时间为1.5~2.5h,得到除油废水;

步骤2:除油废水由除油废水入口进入调节池中,在调节池中进行水量调节和水质均化,水力停留时间为6~10h,得到调节处理废水;

步骤3:调节处理废水由调节处理废水入口进入生化池中的厌氧池,在厌氧池中调节处理废水中难降解的多环芳烃和杂环化合物进行降解,经过水解、酸化和甲烷化作用转化为易降解的有机酸类物质,同时磷在厌氧条件下释放出聚磷菌,厌氧池中水力停留时间为6~18h;厌氧池处理后的废水经溢流进入兼氧池,在兼氧池中以硝态氮为电子受体,以有机物为电子供体,将硝态氮还原为氮气析出,兼氧池中水力停留时间为12~24h;兼氧池处理后的废水经溢流进入好氧池,在好氧池中首先含碳有机物降解生成二氧化碳气体析出,当有机物浓度降低到一定程度时再进行硝化反应,好氧池中水力停留时间为 25~35h,完成脱碳、氨氮的转化以及磷的吸收,得到生化处理废水;

步骤4:生化处理废水由生化处理废水入口进入沉淀池,在沉淀池中进行泥水分离,水力停留时间为2~4h,得到污泥和上清液,其中,一部分污泥由污泥回流入口回流至生化池,剩余的污泥由污泥外排出口进入污泥池及污泥浓缩系统;

步骤5:上清液由上清液入口进入生物滤池,在生物滤池中通过滤料内生长的微生物絮凝和降解作用,水力停留时间为1.5~3.5h,进一步脱磷除氮,得到生物处理废水;

步骤6:生物处理废水由生物处理废水入口进入多介质过滤器,在多介质过滤器中通过滤料去除废水中的悬浮物、胶体物质,水力停留时间为1.5~3.5h,得到滤液;

步骤7:滤液由滤液入口进入吸附装置,在吸附装置中将滤液中难以降解的物质进行吸附、净化,进一步降低有机物浓度和悬浮物浓度,水力停留时间为1~3h,得到回收液。

与现有技术相比,本发明具有如下优点:

其一,本发明通过采用除油池、调节池、生化池、沉淀池、生物滤池、多介质过滤器以及吸附装置组合成新的焦化废水深度处理系统,无需添加其他化学药剂,避免造成二次污染;

其二,本发明的生化池由厌氧池、兼氧池和好氧池相结合,可同时去除有机物、脱氮、除磷,同时能够抑制丝状菌生长,基本不存在污泥膨胀问题,并且不需外加碳源,缺氧、厌氧段只进行缓速搅拌,操作环境简单;

其三,本发明设计合理,占地面积小,运行费用低,且出水水质可以满足不同用水要求,具有很高的工程应用价值。