申请日2015.07.22

公开(公告)日2015.10.14

IPC分类号C02F9/14

摘要

本发明属于废水处理领域,特别涉及一种处理高悬浮固体浓度有机废水的方法。该方法包括高温生物水解预处理、厌氧膜生物反应器处理、废水排出和回流步骤。对于高悬浮固体浓度的有机废水,在高温水解反应器中发生水解、酸化,大部分有机固体溶解至液相,在总固体浓度不变的情况下,大幅度降低了影响后续膜分离性能的悬浮固体浓度。经水解的废水进入厌氧膜生物反应器中,在膜的分离作用下,未被降解的固体有机物和厌氧微生物被截留在反应器内,可溶性物质透过膜,作为透过液排出反应器。在膜的分离作用下,膜生物反应器的水力停留时间和固体停留时间分离,反应器体积大幅减小,单位容积产气率大幅度增加。

权利要求书

1.一种处理高悬浮固体浓度有机废水的方法,其特征在于:所述 方法包括如下步骤:

a.高温生物水解预处理:高悬浮固体浓度有机废水通过管道进入 高温水解罐(1)中,高温水解罐(1)中高悬浮固体浓度有机废水的 温度被加热至50~75℃,开启搅拌器(2),使高温水解罐(1)中的高 悬浮固体浓度有机废水混合均匀,高悬浮固体浓度有机废水在高温水 解罐(1)中停留时间为2~10天,在此过程中,部分悬浮固体被水解 成可溶性物质;

b.厌氧膜生物反应器处理:经过步骤a高温水解后的高悬浮固体 浓度有机废水通过进料泵(3)进入到厌氧膜生物反应器(4)中,在3 0℃~60℃温度范围内被快速厌氧发酵、产气;设定膜通量,确定水力 停留时间和固体停留时间;在发酵过程中,生成的甲烷和二氧化碳气 体,通过厌氧膜生物反应器(4)顶部设置的排气孔(5),一部分经管 道被集气袋(6)收集,另一部分通过气体循环泵(7)输送回厌氧膜 生物反应器(4)底部设置的曝气管(8);甲烷和二氧化碳气体从曝气 管(8)中曝出,并沿着膜(9)与导流板(10)所形成的通道向上运 动,过程中使粘连在膜(9)与导流板(10)上的固体脱离膜(9)与 导流板(10),并重新与高悬浮固体浓度有机废水混合;

c.废水排出:经过步骤b厌氧膜生物反应器(4)处理后的高悬浮 固体浓度有机废水,其中一部分废水在排水泵(11)的作用下,经过 膜(9)和集水管(12)后排放,另一部分废水通过排料泵(13)直接 排出;

d.回流:上述步骤c中由排料泵(13)排出的废水中的一部分通 过回流管(14)回流至高温水解罐(1)中,调节高温水解罐(1)内 的pH值为5.0~6.5。

2.根据权利要求1所述的处理高悬浮固体浓度有机废水的方法, 其特征在于:所述步骤a中,高温水解罐(1)中高悬浮固体浓度有机 废水的温度被加热至50~60℃,高悬浮固体浓度有机废水在高温水解罐 (1)中停留时间为4~7天。

3.根据权利要求1所述的处理高悬浮固体浓度有机废水的方法, 其特征在于:所述步骤a中,高温水解罐(1)中高悬浮固体浓度有机 废水的温度被加热至60~75℃,高悬浮固体浓度有机废水在高温水解罐 (1)中停留时间为3~5天。

4.根据权利要求1所述的处理高悬浮固体浓度有机废水的方法, 其特征在于:所述步骤b中,厌氧膜生物反应器(4)的温度为30℃~ 40℃,膜通量为5~10L/m2h,水力停留时间为15~20天,固体停留时间 为30~40天。

5.根据权利要求1所述的处理高悬浮固体浓度有机废水的方法, 其特征在于:所述步骤b中,厌氧膜生物反应器(4)的温度为50℃~ 60℃,膜通量为5~10L/m2h,水力停留时间为10~20天,固体停留时间 为20~40天。

说明书

一种处理高悬浮固体浓度有机废水的方法

技术领域

本发明属于废水处理领域,特别涉及一种处理高悬浮固体浓度有 机废水的方法。

背景技术

随着我国城市化进程的加快和社会经济的快速发展,各种高有机 物浓度和高悬浮于固体浓度的废物和废水处理越来越受到关注,如食 品废水、好氧污泥和养殖废水等。这些污水中含有大量的有机质,经 厌氧微生物的作用可以转化为清洁的能源(甲烷)。另一方面,这些 污水中又含有大量的固体,给污水的高效厌氧甲烷发酵处理带了很大 难度。厌氧膜生物反应器具有截留悬浮固体有机物和厌氧微生物的优 点,能够获得高的甲烷产率,又能够获得好的出水水质,可以应用于 低固体浓度的有机废水(如城市生活污水),但不能应用于高悬浮固 体浓度的有机废水(悬浮固体浓度高于10g/L的有机废水)。目前, 高悬浮固体浓度和高有机物浓度的有机废水处理仍然缺乏有效的技术 手段。

发明内容

本发明的目的是提供一种高悬浮固体浓度有机废水的处理方法, 大幅度地提高厌氧膜生物反应器能够处理的有机物废水浓度。

为了实现上述目的,本发明提供了如下技术方案:

一种处理高悬浮固体浓度有机废水的方法,其特征在于:所述方 法包括如下步骤:

a.高温生物水解预处理:高悬浮固体浓度有机废水通过管道进入 高温水解罐1中,高温水解罐1中高悬浮固体浓度有机废水的温度被 加热至50~75℃,开启搅拌器2,使高温水解罐1中的高悬浮固体浓度 有机废水混合均匀,高悬浮固体浓度有机废水在高温水解罐1中停留 时间为2~10天,在此过程中,部分悬浮固体被水解成可溶性物质;

b.厌氧膜生物反应器处理:经过步骤a高温水解后的高悬浮固体 浓度有机废水通过进料泵3进入到厌氧膜生物反应器4中,在30℃~6 0℃温度范围内被快速厌氧发酵、产气;设定膜通量,确定水力停留时 间和固体停留时间;在发酵过程中,生成的甲烷和二氧化碳气体,通 过厌氧膜生物反应器4顶部设置的排气孔5,一部分经管道被集气袋6 收集,另一部分通过气体循环泵7输送回厌氧膜生物反应器4底部设 置的曝气管8;甲烷和二氧化碳气体从曝气管8中曝出,并沿着膜9与 导流板10所形成的通道向上运动,过程中使粘连在膜9与导流板10 上的固体脱离膜9与导流板10,并重新与高悬浮固体浓度有机废水混 合;

c.废水排出:经过步骤b厌氧膜生物反应器4处理后的高悬浮固 体浓度有机废水,其中一部分废水在排水泵11的作用下,经过膜9和 集水管12后排放,另一部分废水通过排料泵13直接排出;

d.回流:上述步骤c中由排料泵13排出的废水中的一部分通过回 流管14回流至高温水解罐1中,调节高温水解罐1内的pH值为5.0~ 6.5。

优选地,所述步骤a中,高温水解罐1中高悬浮固体浓度有机废 水的温度被加热至50~60℃,高悬浮固体浓度有机废水在高温水解罐1 中停留时间为4~7天。

优选地,所述步骤a中,高温水解罐1中高悬浮固体浓度有机废 水的温度被加热至60~75℃,高悬浮固体浓度有机废水在高温水解罐1 中停留时间为3~5天。

优选地,所述步骤b中,厌氧膜生物反应器4的温度为30℃~40℃, 膜通量为5~10L/m2h,水力停留时间为15~20天,固体停留时间为30~ 40天。

优选地,所述步骤b中,厌氧膜生物反应器4的温度为50℃~60℃, 膜通量为5~10L/m2h,水力停留时间为10~20天,固体停留时间为20~40 天

与现有技术相比,本发明的有益效果在于:

(1)大幅度地提高了厌氧膜生物反应器能够处理的有机物废水浓 度,将厌氧膜生物反应器不能处理的高浓度废水经过高温生物水解, 降低悬浮固体浓度后,可以在本发明的厌氧膜生物反应器中得到处理;

(2)本发明通过高温生物水解,将固体基质水解液化至液相,进 而在厌氧膜生物反应器中,能够快速地被发酵转化为甲烷,大幅度地 提高了产气速率和反应器的处理能力;

(3)本发明在膜的分离作用下,反应器出水的透过液悬浮固体浓 度大幅度降低,出水水质提高。

附图说明

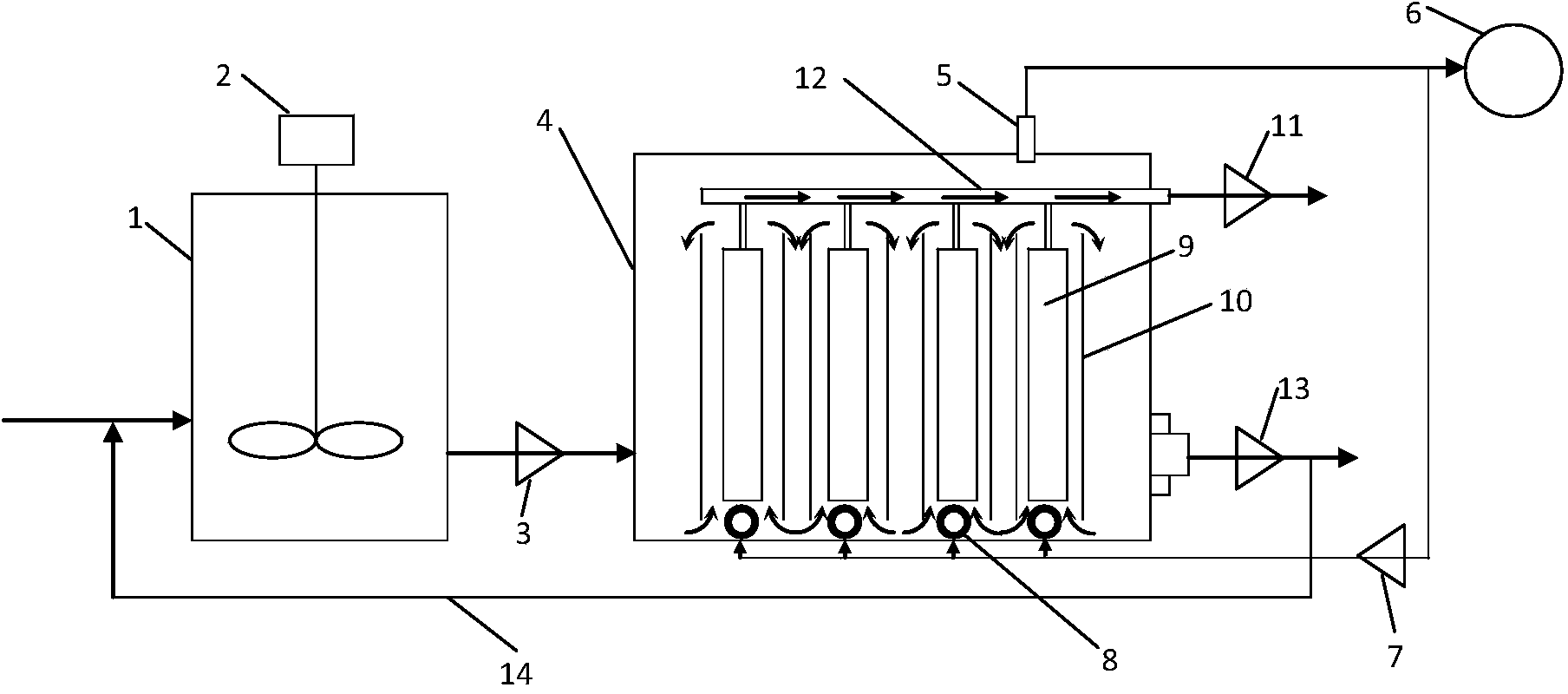

图1为本发明高悬浮固体浓度有机废水的处理系统示意图

其中的附图标记为:

1 高温水解罐 2 搅拌电机 3 进料泵

4 厌氧膜生物反应器 5 排气孔 6 集气袋

7 气体循环泵 8 曝气管 9 膜

10 导流板 11 排水泵 12 集水管

13 排料泵 14 回流管

具体实施方式

如图1所示,本发明提供一种高悬浮固体浓度有机废水的处理系 统,包括高温水解罐1、搅拌电机2、进料泵3、厌氧膜生物反应器4、 集气袋6、气体循环泵7、曝气管8、膜9、导流板10、排水泵11、集 水管12、排料泵13和回流管14。

其中,搅拌电机2设置于高温水解罐1中;高温水解罐1和厌氧 膜生物反应器4通过管道及进料泵3连接;膜9竖直地设置于厌氧膜 生物反应器4中,每个膜9两侧均设置有与其平行的导流板10;膜9 顶部通过管道与设置在厌氧膜生物反应器4上部的集水管12连接,集 水管12与厌氧膜生物反应器4外部的排水泵11连接;厌氧膜生物反 应器4顶部设置有排气孔5,底部设置有曝气管8,排气孔5通过管道 分别与集气袋6和气体循环泵7连接,气体循环泵7的另一端与曝气 管8连接;厌氧膜生物反应器4底部侧面设置有排料口,并与排料泵 13连接;排料泵13出料端连接两个分支管道,一支连接至外界废料收 集池,另一支通过回流管14连接至高温水解罐1的进料口。

针对有机废水厌氧消化工艺的不足,本发明提供一种高温生物水 解预处理组合厌氧膜生物反应器的方法,包括如下步骤:

a.高温生物水解预处理:

高悬浮固体浓度有机废水通过管道进入高温水解罐1中,高温水 解罐1中高悬浮固体浓度有机废水的温度被加热至50~75℃,开启搅拌 器2,使高温水解罐1中的高悬浮固体浓度有机废水混合均匀,高悬浮 固体浓度有机废水在高温水解罐1中停留时间为2~10天,在此过程中, 部分悬浮固体被水解成可溶性物质;

b.厌氧膜生物反应器处理:

经过步骤a高温水解后的高悬浮固体浓度有机废水通过进料泵3 进入到厌氧膜生物反应器4中,在30℃~60℃温度范围内被快速厌氧发 酵、产气;设定膜通量,确定水力停留时间和固体停留时间。在发酵 过程中,生成的甲烷和二氧化碳混合气体,通过厌氧膜生物反应器4 顶部设置的排气孔5,一部分经管道被集气袋6收集,另一部分通过气 体循环泵7输送回厌氧膜生物反应器4底部设置的曝气管8。甲烷和二 氧化碳混合气体从曝气管8中曝出,并沿着膜9与导流板10所形成的 通道向上运动,过程中使粘连在膜9与导流板10上的固体脱离膜9与 导流板10,并重新与高悬浮固体浓度有机废水混合;

c.废水排出:经过步骤b厌氧膜生物反应器4处理后的高悬浮固 体浓度有机废水,其中一部分废水在排水泵11的作用下,经过膜9和 集水管12后排放,另一部分废水通过排料泵13直接排出;

d.回流:上述步骤c中由排料泵13排出的废水中的一部分通过回 流管14回流至高温水解罐1中,调节高温水解罐1内的pH值为 5.0~6.5,使水解微生物处于适宜的pH范围,高温水解罐1具有高的水 解悬浮固体的能力。

优选地,步骤a中,高温水解罐1中高悬浮固体浓度有机废水的 温度被加热至50~60℃,高悬浮固体浓度有机废水在高温水解罐1中停 留时间为4~7天。

优选地,步骤a中,高温水解罐1中高悬浮固体浓度有机废水的 温度被加热至60~75℃,高悬浮固体浓度有机废水在高温水解罐1中停 留时间为3~5天。

优选地,步骤b中,厌氧膜生物反应器4的温度为30℃~40℃,膜 通量为5~10L/m2h,水力停留时间为15~20天,固体停留时间为30~40 天。

优选地,步骤b中,厌氧膜生物反应器4的温度为50℃~60℃,膜 通量为5~10L/m2h,水力停留时间为10~20天,固体停留时间为20~40 天。

对于高悬浮固体浓度的有机废水,在高温水解反应器中发生水解、 酸化,大部分有机固体溶解至液相,在总固体浓度不变的情况下,大 幅度降低了影响后续膜分离性能的悬浮固体浓度。

高温水解罐1中水解微生物适宜的pH范围是5.0~6.5,高悬浮固 体浓度的有机废水进入高温水解罐1中经过高温水解反应后,pH值降 低至低于4.0;经过厌氧膜生物反应器4处理后的废水pH值增高至7.0 以上;高pH值的废水回流至高温水解罐1中,与低pH值的废水混合, 使高温水解罐1中pH值达到5.0~6.5。

经水解的废水进入厌氧膜生物反应器中,在膜的分离作用下,未 被降解的固体有机物和厌氧微生物被截留在反应器内,水和少量未被 降解的可溶性物质透过膜,作为透过液排出反应器。在膜的分离作用 下,膜生物反应器的水力停留时间和固体停留时间分离,反应器体积 大幅减小,单位容积产气率大幅度增加。

下面结合实施例对本发明进行进一步说明。

实施例1

乳制品废水进行厌氧消化处理

乳制品废水中的固体浓度为50~150g/L,其中悬浮固体浓度为 20~120g/L;

a.高温生物水解预处理:乳制品废水通过管道进入高温水解罐1 中,高温水解罐1中乳制品废水的温度被加热至50~60℃,开启搅拌器 2,使高温水解罐1中的乳制品废水混合均匀,乳制品废水在高温水解 罐1中停留时间为4~7天,总固体浓度不变,悬浮固体浓度降低至 20~50g/L;

b.厌氧膜生物反应器处理:经过步骤a高温水解后的乳制品废水 通过进料泵3进入到厌氧膜生物反应器4中,在30℃~40℃温度范围内 被快速发酵;膜通量设定为5~10L/m2h,水力停留时间15~20天,固体 停留时间30~40天;在发酵过程中,生成的甲烷和二氧化碳气体,通 过厌氧膜生物反应器4顶部设置的排气孔5经管道,一部分被集气袋6 收集,另一部分通过气体循环泵7输送回厌氧膜生物反应器4底部设 置的曝气管8;甲烷和二氧化碳气体从曝气管8中曝出,并沿膜9与导 流板10所形成的通道向上运动,过程中使膜9和导流板10上不粘附 固体;

c.废水排出:经过步骤b厌氧膜生物反应器处理后的乳制品废水, 其中一部分废水在排水泵11的作用下,经过膜9和集水管12后排放, 另一部分废水直接通过排料泵13直接排出;

d.回流:上述步骤c中,由排料泵13排出的废水中的一部分通过 回流管14回流至高温水解罐1中,调节高温水解罐1内的pH为 5.0~6.5。

经过此流程处理的乳制品废水中有机物的70~80%被降解转化为 甲烷,废水在厌氧膜生物反应器中的停留时间为10~20天,单位容积 反应器处理能力比常规方法提高40~60%。

实施例2

酿酒废水进行厌氧消化处理

酿酒废水的固体浓度为20~50g/L,其中悬浮固体浓度为15~40 g/L;

a.高温生物水解预处理:酿酒废水通过管道进入高温水解罐1中, 高温水解罐1中酿酒废水的温度被加热至60~75℃,开启搅拌器2,使 高温水解罐1中的酿酒废水混合均匀,酿酒废水在高温水解罐1中停 留时间为3~5天,总固体浓度不变,悬浮固体浓度降低至5~20g/L;

b.厌氧膜生物反应器处理:经过步骤a高温水解后的酿酒废水通 过进料泵3进入到厌氧膜生物反应器4中,在50℃~60℃温度范围内被 快速发酵;膜通量设定为5~10L/m2h,水力停留时间10~20天,固体停 留时间20~40天;在发酵过程中,生成的甲烷和二氧化碳气体,通过 厌氧膜生物反应器4顶部设置的排气孔5经管道,一部分被集气袋6 收集,另一部分通过气体循环泵7输送回厌氧膜生物反应器4底部设 置的曝气管8;甲烷和二氧化碳气体从曝气管8中曝出,并沿膜9与导 流板10所形成的通道向上运动,过程中使膜9和导流板10上不粘附 固体;

c.废水排出:经过步骤b厌氧膜生物反应器处理后酿酒废水,其 中一部分废水在排水泵11的作用下,经过膜9和集水管12后排放, 另一部分废水直接通过排料泵13直接排出;

d.回流:上述步骤c中由排料泵13排出的废水中的一部分通过回 流管14回流至高温水解罐1中,调节高温水解罐1内的pH为5.0~6.5。

经过此流程处理的啤酒废水中有机物的70~90%被降解转化为甲 烷,废水在厌氧膜生物反应器中的停留时间为10~20天,单位容积反 应器处理能力比常规方法提高40~60%。