申请日2015.07.22

公开(公告)日2015.10.28

IPC分类号C02F1/04

摘要

一种浓缩低浓度有机废水的机械蒸汽再压缩系统及其应用方法,涉及节能减排技术领域。本发明在现有MVR蒸发器换热管外部增加了二级蒸发单元,利用外加热源对蒸发器进行再次换热,使MVR浓缩后的浓缩液的醇浓度进一步提高,提高能源利用效率,降低了再浓缩过程的废水量及能耗。本发明加入的精馏塔和冷凝装置不仅充分利用了外加热源的利用效率,而且可以降低蒸汽中的醇浓度,为废水满足排放要求提供了便利。本发明所用流程简单,操作方便,可省去冷却水系统。

权利要求书

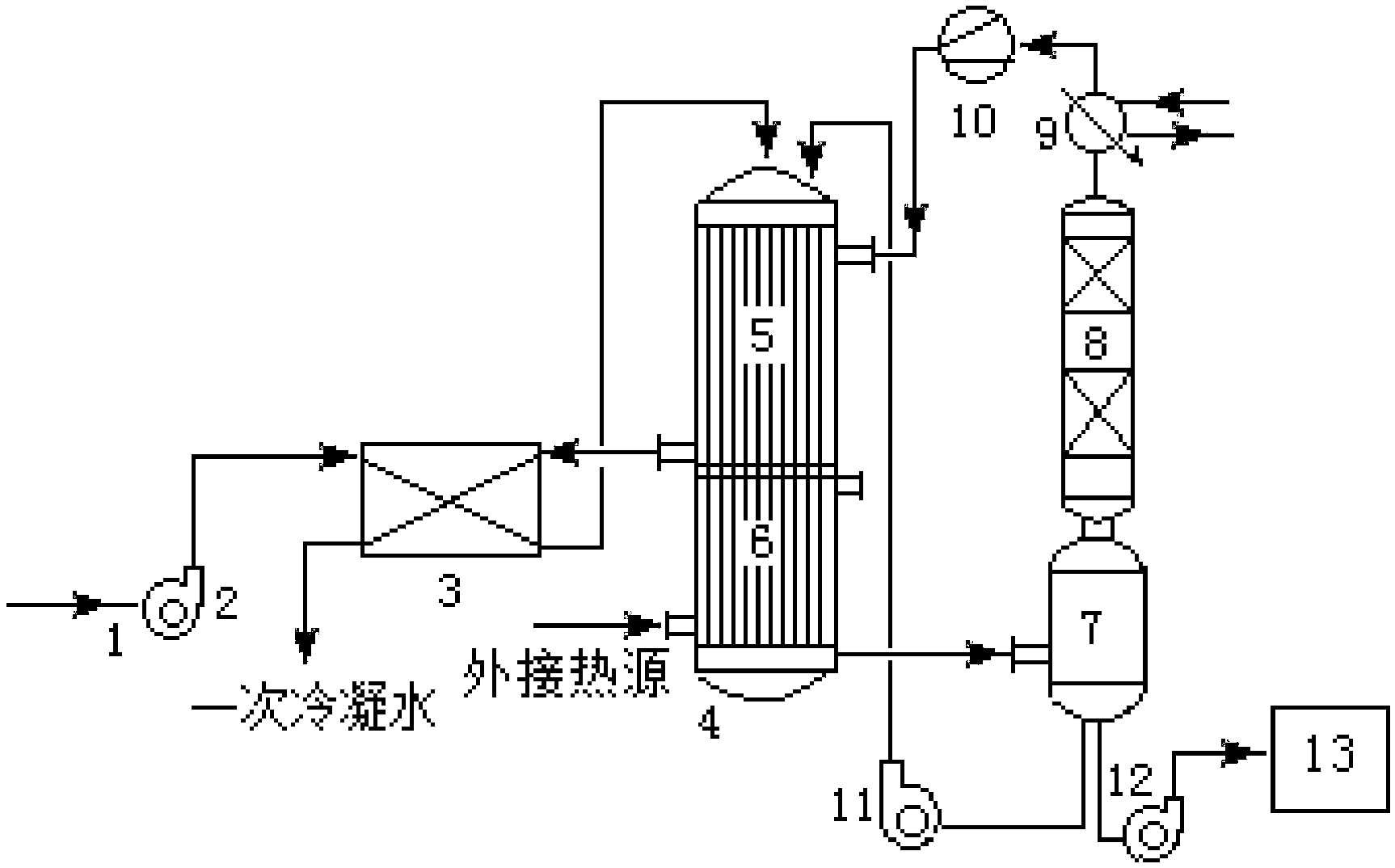

1.一种浓缩有机废水的机械蒸汽再压缩系统,包括蒸发器(4)、气液分离器(7)、精馏塔(8)、蒸汽压缩机(10)、废水入口(1)、提升泵A(2)、提升泵B(11)、出料通过泵(12)、换热器(3),其特征在于,所述蒸发器(4)由两个独立的一级蒸发单元(5)和二级蒸发单元(6)组成,所述一级蒸发单元与蒸汽压缩机的出口通过管道相邻,二级蒸发单元连接外接热源;所述气液分离器顶部与精馏塔(8)相连,精馏塔(8)顶部设置有冷凝装置(9),冷凝装置分别与精馏塔顶部及蒸汽压缩机相连;所述气液分离器底部分别与提升泵B(11)和出料通过泵相连,出料通过泵另一端连接浓缩液储罐(13),提升泵B(11)另一端连接一级蒸发单元入口;废水入口(1)通过提升泵A(2)与换热器一端相连,换热器另一端连接一级蒸发单元入口;所述二级蒸发单元与气液分离器相连,一级蒸发单元与换热器相连。

2.如权利要求1所述的一种浓缩有机废水的机械蒸汽再压缩系统,其特征在于:换热器可以为管壳式换热器、板式换热器、盘管式换热器,优选为管壳式换热器。

3.如权利要求1所述的一种浓缩有机废水的机械蒸汽再压缩系统,其特征在于:二级蒸发单元的管程是连通的,壳程是独立的。

4.如权利要求1所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:

S1、将初始有机废水在换热器(3)中与经过蒸发器一级蒸发单元(5)换热后产生的高温冷凝水进行换热,提高初始有机废水进入蒸发器前的废水温度,高温冷凝水进行换热后变成一次冷凝水;

S2、步骤S1高温冷凝水换热后的有机废水与来自气液分离器的部分含有高浓度有机物的浓缩液从蒸发器(4)顶部进入到包含两个蒸发单元的蒸发器内,先在一级蒸发单元(5)中与蒸汽压缩机(10)产生的二次蒸汽换热,再在二级蒸发单元(6)中与外接热源进行换热,换热后的气液混合物进入气液分离器(7)中进行气液分离,分离出含有部分有机物的一次蒸汽和含有高浓度有机物的浓缩液,部分含有高浓度有机物的浓缩液回流到蒸发器顶部与待处理液混合后进入蒸发器,余下的含有高浓度有机物的浓缩液进入到浓缩液储罐(13)中;

S3、气液分离器分离出的一次蒸汽经精馏塔(8)后在精馏塔顶被冷凝装置(9)部分冷凝回流,一次蒸汽中的部分有机物变为液体返回到气液分离器中,余下的一次蒸汽进入蒸汽压缩机(10),经机械蒸汽压缩机做功升温后成为二次蒸汽,二次蒸汽返回到蒸发器的一级蒸发单元对进入蒸发器的初始有机废水进行换热后变成高温冷凝水,高温冷凝水与初始有机废水进行换热后变成一次冷凝水。

5.如权利要求4所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:S1中初始有机废水通过提升泵A(2)进入换热器;S3中部分含有高浓度有机物的浓缩液通过提升泵B(11)回流到蒸发器顶部。

6.如权利要求4所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述外接热源的介质与被蒸汽压缩机压缩后的蒸汽不会在蒸发器中混合;所述一次蒸汽中的有机物在精馏塔中被分离后,蒸汽呗精馏塔定的冷凝装置部分冷凝回流,一次蒸汽中的有机物浓度降低后,进入蒸汽压缩机。

7.如权利要求6所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:冷凝装置包含冷凝器,或通过冷却水、待处理有机废水或其他低温液体,带走一次蒸汽中热量,让部分一次蒸汽变为液体,返回到精馏塔中。

8.如权利要求6所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:冷凝装置通过向精馏塔顶部的一次蒸汽中洒布待处理有机废水的方式来冷凝一次蒸汽。

9. 如权利要求4所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:二级蒸发单元的管程是连通的,壳程是独立的,有机废水进入管程进行蒸发,二次蒸汽和外接热源分别进入壳程作为废水蒸发时的热源。

10.如权利要求9所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述的外加热源在二级蒸发单元中提供的加热介质产生的温度,比进入二级蒸发单元的废水温度高1℃以上。

11.如权利要求10所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述的加热介质产生的温度比进入二级蒸发单元的废水温度优选高2~12℃,更优选高5~10℃。

12.如权利要求4-11之一所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述的初始有机废水中所含有的水溶性有机物可导致其水溶液沸点升高。

13.如权利要求12所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述的初始有机废水中所含有的水溶性有机物包含但不限于乙二醇、丙二醇、乙二醇类可溶于水的醇类物质、甲酰胺类、醇胺类物质。

14.如权利要求4-11之一所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述的初始有机废水中有机物的浓度为1~20%,优选为5~15%。

15.如权利要求4之一所述的一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,其特征在于:所述含有高浓度有机物的浓缩液中有机物的浓度为45%~85%,优选为55~75%。

说明书

一种浓缩有机废水的机械蒸汽再压缩系统及方法

技术领域

本发明属化工领域,具体涉及一种机械蒸汽再压缩浓缩低浓度有机废水的系统及方法。

背景技术

有机废水中含有大量的碳水化合物、脂肪、蛋白、纤维素等有机物,如果直接排放,会造成水中溶解氧减少,影响鱼类和其他水生生物的生长。水溶性有机物,例如低分子量有机醇,特别是二元醇,作为很好的冰点抑制剂常用于交通工具和设备的除冰、防冰、防冻,可能在短时间内会产生大量的低浓度有机含醇废水,这类废水的平均COD超过20000 mg/L。含有低浓度有机物的有机废水,如果直接排放会严重危害生态环境。

为了保护现有生态环境,国内外就如何处理此类低浓度有机废水特进行了大量的研究,现今主要有生化法和浓缩法。由于废水COD波动大,对好氧细菌的活性影响较大,从而制约了生化法的应用。而以往的物理或化学手段提高难生化有机废水的可生化性,往往需要大量试剂添加,或需要大量能量的输入,反应时间较长,效果不显著,造成COD削减困难,水环境日益恶化的现状。通过对低浓度有机废水进行蒸发浓缩,将大部分水蒸发并能实现有用物质回收的浓缩法,是一种有效的有机废水处理方法。

传统多效精馏的蒸发浓缩方法能够实现有机物的回收,但是由于存在蒸汽使用效率低及运行费用高等不足,处理低浓度有机废水时会消耗大量的能耗,且工艺流程复杂。

机械蒸汽再压缩是利用机械驱动的压缩机对蒸发器产生的低温蒸汽进行压缩做功,使蒸汽的温度提高成为高温蒸汽,再返回到原蒸发器,充分利用高温蒸汽的潜热,取代外部蒸汽作为热源,从而达到节能目的,目前广泛用于含盐废水的处理、海水淡化等行业。

为了节约蒸发过程中的能耗,可以采用机械蒸汽再压缩(MVR)系统对低浓度有机废水进行蒸发浓缩,以提高废水中的有机物浓度。但由于含水溶性有机物的废水,含有的水溶性有机物可以导致废水溶液沸点升高,浓缩后沸点相差很大,从能耗和投资成本进行综合考虑,例如对于含醇类有机废水而言,采用机械蒸汽再压缩(MVR)系统对低浓度含醇废水进行蒸发浓缩,以提高废水中的醇浓度。但由于含醇废水浓缩后沸点相差很大,从能耗和投资成本进行综合考虑,单独的MVR系统只能得到醇浓度约为60%的醇水溶液,而且由于二元醇在蒸发过程中可能被水蒸气一起带出,使得系统产生的冷凝水中含有较高浓度的醇,无法达到排放要求。

CN 203483884U涉及一种机械蒸汽再压缩与多效蒸发相组合的已内酰胺水溶液的浓缩装置,由MVR蒸发和多效蒸发组成。该装置采取MVR技术去除溶液中的大量水,将已内酰胺进行浓缩至一定浓度后再进入二效或三效蒸发工艺实现已内酰胺的再浓缩,利用多效蒸发过程中上一效产生的二次蒸汽作为下一效的加热蒸汽,提高了热利用效率,节约了能耗,降低了蒸汽用量与冷却水的消耗。尽管该装置能够提高已内酰胺的浓度,但在MVR系统中,已内酰胺的浓度只能达到50%~55%,后续多效蒸发仍然需要较高能耗。

CN 103224260A涉及一种采用MVR浓缩加精馏法治理与回收低浓度DMAc、DMF废水的方法。先将废水进入浓缩塔通过机械蒸汽压缩机对浓缩塔顶的二次蒸汽加压后再利用浓缩塔的蒸发器对浓缩塔的塔釜进行加热,从而在浓缩塔中实现废水的DMAc、DMF浓缩。该方法尽管解决了低浓度DMAc、DMF废水降解难、溶剂流失,回收能耗大等难题,实现了废水的零排放及生产原料的回收,但MVR处理后只能将废水中的DMAc、DMF浓缩至30~50%,后续精馏操作还需要蒸发50%~70%的水,精馏操作所需能耗较高。

CN 203577339U提供了一种机械蒸汽再压缩型蒸发浓缩装置,包括用于闪蒸的蒸发罐、蒸汽压缩机和换热器,蒸发罐的蒸汽出口与压缩机的蒸汽入口通过管道连接,蒸汽压缩机的蒸汽出口和第一换热器的蒸汽入口通过管道连接。该装置中,由于第一换热器处于蒸发罐的低位,第一换热器内处理液的压力大于蒸发罐内处理液的压力,处理液从第一换热器输送到蒸发罐后压力变小,蒸发温度降低,从而实现闪蒸。尽管该装置采用电源实现了废水的浓缩,不需使用氟利昂等传热介质,降低了成本,但主要用于处理含盐有机废水,对于处理有机物易随蒸汽带出的有机废水效果不佳。

尽管机械蒸汽再压缩系统具有降低能耗、减少鲜蒸汽用量的优点,但其运行成本和能耗与物料的沸点密切相关,尤其在浓缩低浓度含醇废水时,由于含醇废水沸点上升较高,温差损失大,会导致MVR系统的蒸发浓缩比减少,不利于提高系统浓缩液中的醇浓度。同时,由于在蒸发含醇化工废水过程中,废水中的二元醇易被水蒸气带出,使蒸发后的冷凝水中含有较多的二元醇,因此无法满足排放要求。本发明在保留现有MVR系统的原有优势的基础上,进一步提高了浓缩液中的有机物浓度,大幅降低冷凝水中有机物的浓度,同时还可利用其他热源为系统补充热量,有利于降低能耗。

发明内容

本发明目的在于提供一种采用机械蒸汽再压缩技术浓缩有机废水的系统及方法,该系统既可以有效提高处理后废水中的有机物浓度,降低后续精馏操作的能耗,又可以降低系统产生的冷凝水中的有机物浓度。本发明在废水蒸发过程中,利用MVR蒸发过程产生的二次蒸汽和外加热源对有机废水进行加热蒸发,提高蒸发量及浓缩液中的有机物浓度,降低再浓缩过程的能耗,提高了废水处理效率。

为实现上述目的,本发明采用的技术方案如下:

一种浓缩有机废水的机械蒸汽再压缩系统,包括蒸发器4、气液分离器7、精馏塔8、蒸汽压缩机 10 、废水入口 1 、提升泵A 2 、提升泵B 11 、出料通过泵 12 、换热器 3 ,所述蒸发器 4 由两个独立的一级蒸发单元 5 和二级蒸发单元 6 组成,所述一级蒸发单元与蒸汽压缩机的出口通过管道相邻,二级蒸发单元连接外接热源;所述气液分离器顶部与精馏塔 8 相连,精馏塔 8 顶部设置有冷凝装置 9 ,冷凝装置分别与精馏塔顶部及蒸汽压缩机相连;所述气液分离器底部分别与提升泵B 11 和出料通过泵相连,出料通过泵另一端连接浓缩液储罐 13 ,提升泵B 11 另一端连接一级蒸发单元入口;废水入口 1 通过提升泵A 2 与换热器一端相连,换热器另一端连接一级蒸发单元入口;所述二级蒸发单元与气液分离器相连,一级蒸发单元与换热器相连。

进一步的,所述一种浓缩有机废水的机械蒸汽再压缩系统中换热器可以为管壳式换热器、板式换热器、盘管式换热器,优选为管壳式换热器。

进一步的,所述一种浓缩有机废水的机械蒸汽再压缩系统中二级蒸发单元的管程是连通的,壳程是独立的。

本发明还提供了一种浓缩有机废水的机械蒸汽再压缩系统的应用方法,包括如下步骤:

S1、将初始有机废水在换热器 3 中与经过蒸发器一级蒸发单元 5 换热后产生的高温冷凝水进行换热,提高初始有机废水进入蒸发器前的废水温度,高温冷凝水进行换热后变成一次冷凝水;

S2、步骤S1高温冷凝水换热后的有机废水与来自气液分离器的部分含有高浓度有机物的浓缩液从蒸发器 4 顶部进入到包含两个蒸发单元的蒸发器内,先在一级蒸发单元 5 中与蒸汽压缩机 10 产生的二次蒸汽换热,再在二级蒸发单元 6 中与外接热源进行换热,换热后的气液混合物进入气液分离器 7 中进行气液分离,分离出含有部分有机物的一次蒸汽和含有高浓度有机物的浓缩液,部分含有高浓度有机物的浓缩液回流到蒸发器顶部与待处理液混合后进入蒸发器,余下的含有高浓度有机物的浓缩液进入到浓缩液储罐 13 中;

S3、气液分离器分离出的一次蒸汽经精馏塔 8 后在精馏塔顶被冷凝装置 9 部分冷凝回流,一次蒸汽中的部分有机物变为液体返回到气液分离器中,余下的一次蒸汽进入蒸汽压缩机 10 ,经机械蒸汽压缩机做功升温后成为二次蒸汽,二次蒸汽返回到蒸发器的一级蒸发单元对进入蒸发器的初始有机废水进行换热后变成高温冷凝水,高温冷凝水与初始有机废水进行换热后变成一次冷凝水。

进一步的,S1中初始有机废水通过提升泵A 2 进去换热器;S3中部分含有高浓度有机物的浓缩液通过提升泵B 11 回流到蒸发器顶部。

进一步的,所述外接热源的介质与被蒸汽压缩机压缩后的蒸汽不会在蒸发器中混合;所述一次蒸汽中的有机物在精馏塔中被分离后,蒸汽呗精馏塔定的冷凝装置部分冷凝回流,一次蒸汽中的有机物浓度降低后,进入蒸汽压缩机。

进一步的,冷凝装置包含冷凝器,或通过冷却水、待处理有机废水或其他低温液体,带走一次蒸汽中热量,让部分一次蒸汽变为液体,返回到精馏塔中。

进一步的,冷凝装置通过向精馏塔顶部的一次蒸汽中洒布待处理有机废水的方式来冷凝一次蒸汽。

进一步的,二级蒸发单元的管程是连通的,壳程是独立的,有机废水进入管程进行蒸发,二次蒸汽和外接热源分别进入壳程作为废水蒸发时的热源。

进一步的,所述的外加热源在二级蒸发单元中提供的加热介质的温度,比进入二级蒸发单元的废水温度高1℃以上。

进一步的,所述的加热介质产生的温度比进入二级蒸发单元的废水温度优选高2~12℃,更优选高5~10℃。

进一步的,所述的有机废水中所含有的水溶性有机物可导致其水溶液沸点升高。

进一步的,所述的初始有机废水中所含有的水溶性有机物包含但不限于乙二醇、丙二醇、二甘醇类可溶于水的醇类物质、甲酰胺类、醇胺类物质。

进一步的,所述的初始有机废水中有机物的浓度为1~20%,优选为5~15%。

进一步的,所述含有高浓度有机物的浓缩液中有机物的浓度为45%~85%,优选为55~75%。

本发明具有如下所述的优越性:

1、本发明设备紧凑,占地面积小,流程简单,操作方便。

2、本发明在蒸发器中设置了二级蒸发单元,除了在一级蒸发单元中利用MVR产生的二次蒸汽潜热以外,外接热源还在二级蒸发单元中继续对低浓度有机废水进行加热,使废水蒸发后产生的浓缩液中的有机物浓度从40~50%提高到60~75%,降低了后续再浓缩过程的废水量及能耗;通过在MVR蒸发器中设置二级蒸发单元,可以利用其他渠道的余热为体系补充热量,有利于节约能耗。

3、本发明在现有MVR气液分离器上增加了精馏段和冷凝装置,降低了MVR系统产生的冷凝水中的有机物浓度。

4、本发明还可通过在精馏段顶部加入初始有机废水对一次蒸汽进行冷凝,不仅降低了一次蒸汽中的醇浓度,提高了废水处理效率,而且无需消耗冷却水,有利于降低能耗。