申请日2015.08.20

公开(公告)日2015.11.11

IPC分类号C02F11/12

摘要

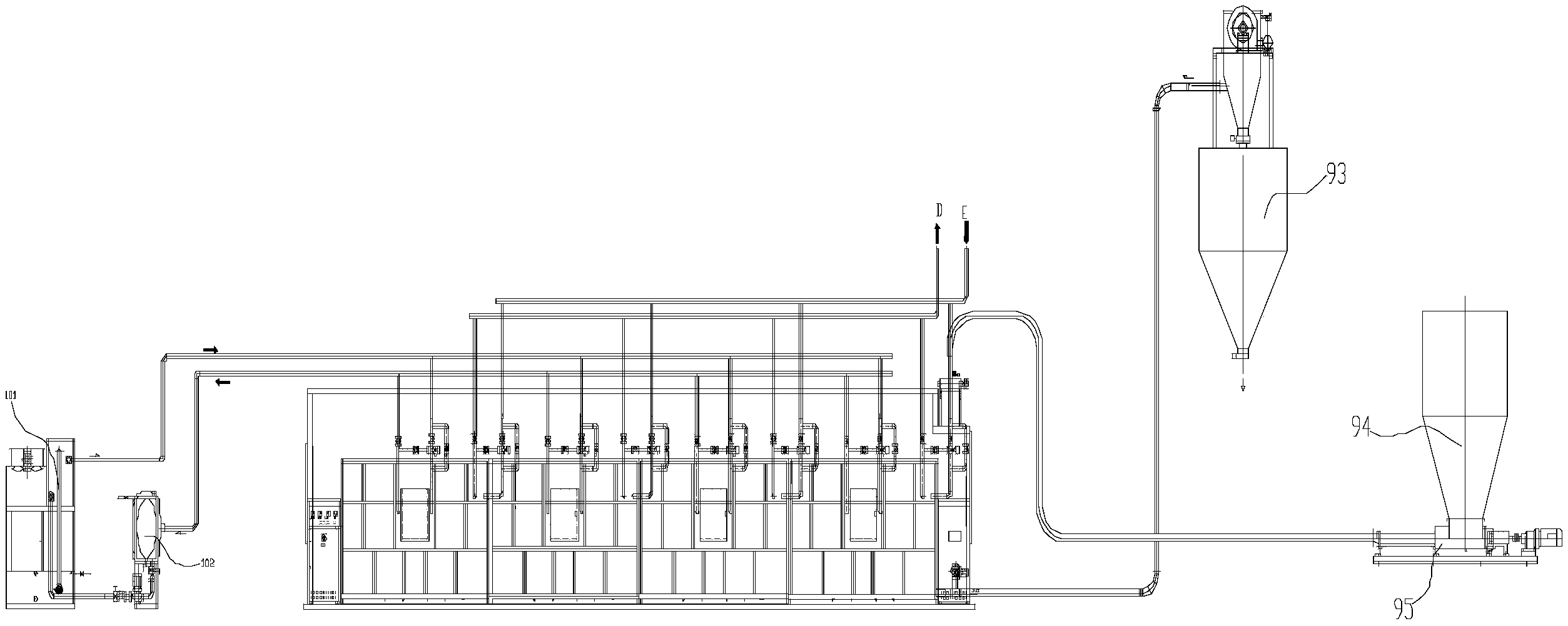

本发明公开一种污泥低温余热干化机,包括若干低温余热干化单元,若干所述低温余热干化单元拼接在一起,其中的干燥区连通为一体,在所述干燥区内设置用于干燥物料的网带;在最上层网带的始端设置物料进口,在最底层网带的出口处设置物料出口,所述物料出口处设置物料输出装置。本发明有如下优点:节能性好,安全性高,环保性好,无尾气排放,无需臭气处理系统。

权利要求书

1.污泥低温余热干化机,包括若干低温余热干化单元,其特征 在于,所述低温余热干化单元包括框架,所述框架设置有干燥区和功 能区,所述干燥区和功能区之间设置有挡板相隔,在所述干燥区与功 能区之间设置有送风机和回风口,在所述功能区中安装一级加热器、 二级加热器和冷却器,所述一级加热器、二级加热器分别设置有加热 水进口和加热水出口,所述冷却器设置冷却水进口和冷却水出口;空 气通过冷却器进行热交换,然后通过二级加热器进行加热后通过送风 机进入干燥区;若干所述低温余热干化单元拼接在一起,其中的干燥 区连通为一体,在所述干燥区内设置用于干燥物料的网带;在最上层 网带的始端设置物料进口,在最底层网带的出口处设置物料出口,所 述物料出口处设置物料输出装置。

2.根据权利要求1所述的污泥低温余热干化机,其特征在于, 所述料输出装置是螺杆输出装置,其包括安装于网带出料口的接收槽 和安装在接收槽内的挤出螺杆。

3.根据权利要求2所述的污泥低温余热干化机,其特征在于, 所述料输出装置通过管道与吸附输出装置连接,吸附输出装置包括吸 附机和料斗,所述吸附剂通过管道将吸附输出装置输出物料吸附到料 斗内。

4.根据权利要求1所述的污泥低温余热干化机,其特征在于, 所述网带在所述干燥区内设置底层网带和上层网带;所述干燥区的底 部预留有混风区。

5.根据权利要求1所述的污泥低温余热干化机,其特征在于, 所述回风口的回风一部分通过一级加热器后经循环风机进入干燥区。

6.根据权利要求5所述的污泥低温余热干化机,其特征在于, 优选的,所述功能区中还安装有回热器,空气通过回热器热侧后通过 冷却器进行热交换,然后通过回热器冷侧后与二级加热器进行加热, 然后通过送风机进入干燥区用于干燥。

7.根据权利要求6所述的污泥低温余热干化机,其特征在于, 所述二级加热器的出风口与冷却器之间设置隔板相隔。

8.根据权利要求6所述的污泥低温余热干化机,其特征在于, 空气入口处设置有过滤网,用于对空气进行过滤,减少粉尘等进入, 延长使用寿命。

9.根据权利要求8所述的污泥低温余热干化机,其特征在于, 所述冷却器下设置冷凝水收集管,所述冷凝水收集管上设置冷凝水排 放口。

10.根据权利要求6所述的污泥低温余热干化机,其特征在于, 所述一级加热器位于框架上端,所述二级加热器、回热器、冷却器分 别设置两个,两个所述二级加热器分别设置于框架两侧,两个所述冷 却器设置于框架中部,两个回热器分靠近安装于二级加热器内侧。

说明书

污泥低温余热干化机

【技术领域】

本发明涉及干燥设备领域,特别是一种污泥低温余热干化机。

【背景技术】

目前,常用的干化系统主要以直接或间接加热方式进行,且是以干燥温度 大于150℃的干化工艺为主。现有干化机采用石化能源(燃煤、燃油、燃气)作 为燃料进行加热。

总的来说,现有污泥干化机存在以下不足:

(1)能耗高,干化是能量净消耗过程,采用蒸汽或导热油作为热源,需要 消耗大量的石化能源(燃煤、燃油、燃气、电热等),能耗费用通常占处理总费 用的80%以上;现有干化设备采用加热排湿方式,能源利用率低;每蒸发一吨 水消耗蒸汽量约1.5吨,另消耗电量约70kw.h;

(2)现有高温烟气余热干化存在干化温度高、粉尘量大、排放尾气难处理;

(3)存在安全风险,采用100℃以上干化温度存在安全风险,污泥干化为 避免爆炸通常需要采用加氮方式降低含氧量;

(4)不环保,排放大量臭气,需建造负责的尾气处理系统;干化车间工作 环境差;干化过程供热热源采用锅炉,也排放大量的尾气,存在二次污泥问题;

(5)干化过程复杂,存在黏糊区,装置磨损件多,维护量大。

【发明内容】

本发明的目的在于针对以上所述现有技术存在的不足,提供一种可以进 行模块化组装,节能环保,安全可靠且效率高的污泥低温余热干化机。

为达到上述目的,本发明的技术方案是:污泥低温余热干化机,包括若 干低温余热干化单元,所述低温余热干化单元包括框架,所述框架设置有干燥 区和功能区,所述干燥区和功能区之间设置有挡板相隔,在所述干燥区与功能 区之间设置有送风机和回风口,在所述功能区中安装一级加热器、二级加热器 和冷却器,所述一级加热器、二级加热器分别设置有加热水进口和加热水出口, 所述冷却器设置冷却水进口和冷却水出口;空气通过冷却器进行热交换,然后 通过二级加热器进行加热后通过送风机进入干燥区;若干所述低温余热干化单 元拼接在一起,其中的干燥区连通为一体;在所述干燥区内可以设置用于干燥物 料的网带,在最上层网带的始端设置物料进口,在最底层网带的出口处设置物 料出口,所述物料出口处设置物料输出装置。

所述料输出装置可以是螺杆输出装置,其包括安装于网带出料口的接收槽 和安装在接收槽内的挤出螺杆。

所述料输出装置通过管道与吸附输出装置连接,吸附输出装置包括吸附机 和料斗,所述吸附剂通过管道将吸附输出装置输出物料吸附到料斗内,以便于 安装。

所述网带由网带电机驱动运转。

所述网带在所述干燥区内可以设置底层网带和上层网带,用于对物料进行 循环干燥。在所述底层网带与上层网带之间预留混风区和设置有均风板。

所述干燥区的底部预留有混风区,用于使进入的风进行混合,提高干燥效 率。

所述回风口的回风一部分通过一级加热器后经循环风机进入干燥区。

优选的,所述功能区中还安装有回热器,空气通过回热器热侧后通过冷却 器进行热交换,然后通过回热器冷侧后与二级加热器进行加热,然后通过送风 机进入干燥区用于干燥。

所述二级加热器的出风口与冷却器之间设置隔板相隔,用于进行绝热,以 减少热量损失。

空气入口处设置有过滤网,用于对空气进行过滤,减少粉尘等进入,延长 使用寿命。

所述冷却器下设置冷凝水收集管,所述冷凝水收集管上设置冷凝水排放口。

所述一级加热器位于框架上端,所述二级加热器、回热器、冷却器分别设 置两个,两个所述二级加热器分别设置于框架两侧,两个所述冷却器设置于框 架中部,两个回热器分靠近安装于二级加热器内侧。

所述回热器为板翅式回热器。

与现有技术相比,本发明有如下优点:节能性好:采用低温余热(95℃以下) 进行干化,每蒸发一吨水耗电量仅70kw.h;安全性高:低温(48-80℃)全封闭 干化工艺,抑制挥发性气体挥发,可安全运行;适用性强:可满足含水率从 50~83%物料干化,可将含水率83%的物料一次干燥成为含水10%颗粒;采用 连续网带干燥模式,不受黏糊区的影响,适合各类型干化系统,易损件少,易 维护,使用寿命长;环保性好:无尾气排放,无需臭气处理系统;整个干化过 程可都在密闭环境条件下进行,不会有气体排到外界环境中,不会造成二次环 境污染。