申请日2015.07.24

公开(公告)日2015.11.18

IPC分类号C02F103/36; C02F9/14

摘要

一种强化生化处理纤维素燃料乙醇废水的方法,它涉及一种燃料乙醇废水处理方法。本发明方法能够消减废水中有机物浓度,提高废水的可生化性。处理方法:一、厌氧CSTR反应器进行厌氧还原反应;二、厌氧IC反应器进行厌氧产甲烷反应;三、部分进行臭氧处理回流,其余废水进行SBR反应器处理。采用本发明方法处理纤维素燃料乙醇废水,进水COD约为50000~60000mg/L,经系统处理后COD值可降至1000~1500mg/L,COD去除率达95%以上。

权利要求书

1.一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于强化生化处理纤维素燃 料乙醇废水的方法按以下步骤进行:

一、将纤维素燃料乙醇废水通入厌氧CSTR反应器中进行厌氧还原反应,厌氧CSTR 反应器中含经驯化的厌氧污泥;

二、步骤一厌氧CSTR反应器出水通入厌氧IC反应器进行厌氧产甲烷反应,厌氧IC 反应器中含经驯化的厌氧颗粒污泥;

三、步骤二厌氧IC反应器出水一部分经臭氧处理后回流至厌氧CSTR反应器,臭氧罐 的水力停留时间为140min,臭氧投加量为0.04g/L·h,另一部分厌氧IC反应器出水则通入 SBR反应器处理后,完成纤维素燃料乙醇废水强化生化处理;

步骤一中厌氧CSTR反应器内水力停留时间为54h;

步骤二中厌氧IC反应器内水力停留时间为24h;

步骤三中回流比为6:1;

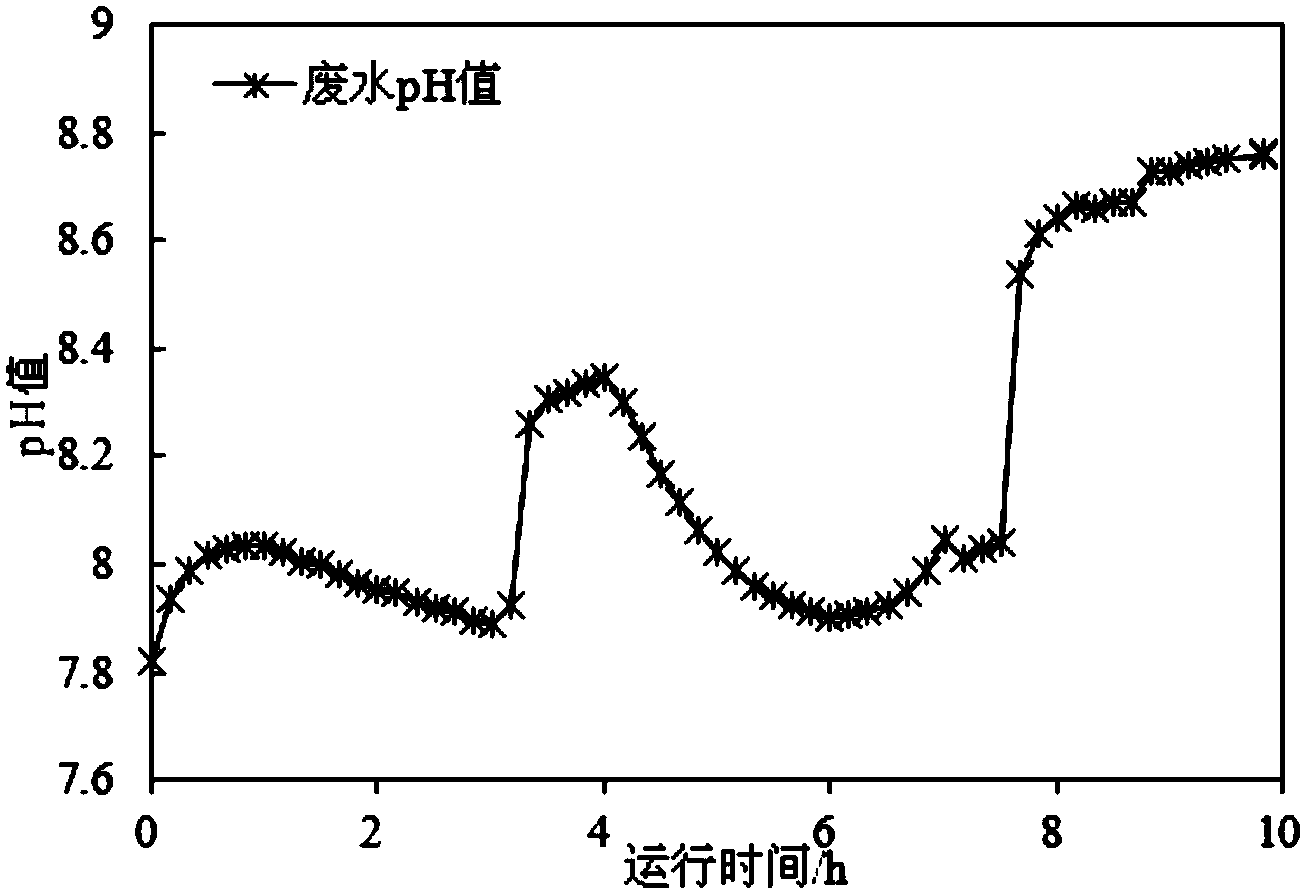

步骤三在SBR反应器内水力停留时间为18h;SBR反应器内采用间歇曝气,曝气方式 为曝气4h、停止曝气搅拌反硝化1~2h,循环进行。

2.根据权利要求1所述的一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于 步骤三SBR反应器中在每次曝气后向水体中投加反硝化碳源。

3.根据权利要求2所述的一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于 步骤三SBR反应器中投加的反硝化碳源为乙酸钠。

4.根据权利要求3所述的一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于 步骤三中根据水体中亚硝酸盐含量投加乙酸钠,乙酸钠量与水体中亚硝酸盐的质量比值为 1.0~1.2:1。

5.根据权利要求1所述的一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于 在厌氧CSTR反应器前端设置前调节池。

6.根据权利要求1所述的一种强化生化处理纤维素燃料乙醇废水的方法,其特征在于 在厌氧IC反应器后端设置后调节池,将厌氧IC反应器出水水温调节至35±1℃。

说明书

一种强化生化处理纤维素燃料乙醇废水的方法

技术领域

本发明涉及一种燃料乙醇废水处理方法。

背景技术

为了减轻长时间使用化石燃料所引发的环境污染以及能源危机,生物燃料乙醇被广泛 推广,并逐渐实现产业化。早期生物燃料的生产原料为大豆和玉米等粮食作物,为了避免 出现“与人争粮、与粮争地”的危机,生物燃料生产改用秸秆、稻草等纤维素为原料。

随着纤维素燃料乙醇行业规模的扩大,其生产过程中产生的废水总量也不断增加;据 文献报道,每生产1吨纤维素燃料乙醇,将产生约25~35t工业废水。纤维素燃料乙醇生产 废水中有机物浓度高;而且在纤维素燃料乙醇生产的原料预处理阶通常会采用氨纤维爆破 法,连续蒸汽爆破设备所排放的废水中含有部分纤维素、木质素、半纤维素等难生物降解 物质,所以纤维素燃料乙醇生产废水的可生化性差。

发明内容

本发明提供了一种强化生化处理纤维素燃料乙醇废水的方法,该方法能够消减废水中 有机物浓度,提高废水的可生化性。

本发明强化生化处理纤维素燃料乙醇废水的方法按以下步骤进行:

一、将纤维素燃料乙醇废水通入厌氧CSTR反应器中进行厌氧还原反应,厌氧CSTR 反应器中含经驯化的厌氧污泥;

二、步骤一厌氧CSTR反应器出水通入厌氧IC反应器进行厌氧产甲烷反应,厌氧IC 反应器中含经驯化的厌氧颗粒污泥;

三、步骤二厌氧IC反应器出水一部分经臭氧处理后回流至厌氧CSTR反应器,臭氧罐 的水力停留时间为140min,臭氧投加量为0.04g/L·h,另一部分厌氧IC反应器出水则通入 SBR反应器处理后,完成纤维素燃料乙醇废水强化生化处理;

步骤一中厌氧CSTR反应器内水力停留时间为54h;

步骤二中厌氧IC反应器内水力停留时间为24h;

步骤三中回流比为6:1;

步骤三在SBR反应器内水力停留时间为18h;SBR反应器内采用间歇曝气,曝气方式 为曝气4h、停止曝气搅拌反硝化1~2h,循环进行。

本发明处理方法具有技术可靠、管理简单、维修方便、流程简洁、投资少,运行费用 低、占地面积小的优点。本发明方法耐冲击负荷能力强,并可以保证出水稳定达标。

本发明步骤一厌氧CSTR反应器为密闭罐体,内安装有搅拌装置使废水和微生物处于 完全混合状态,避免了分层、增加了物料与微生物接触的机会,并利于反应的均匀和传热。 厌氧CSTR反应器内进行的废水厌氧发酵过程有助于提高废水的可生化性。新进入的废水 在搅拌作用下很快与发酵器内的污泥完全混合,使废水浓度始终保持相对较低状态,具有 较高的抗冲击负荷的能力。

纤维素燃料乙醇废水的B/C为0.43,经步骤一厌氧CSTR反应器处理,厌氧CSTR反 应器出水的B/C比降至0.20,大部分可生物降解物质已经被CSTR反应器中的微生物降解; 纤维素燃料乙醇废水经步骤二厌氧IC反应器处理后出水的B/C值降至0.15。在臭氧氧化作 用下纤维素燃料乙醇废水中木质素的环状结构开环,此时臭氧氧化后出水的B/C值显著提 高,开环后的小分子有机物质更易被微生物利用;臭氧处理后将废水水体回流到厌氧CSTR 反应器中,按6:1与原水进行混合,水体的B/C值升高为0.47,可生化性大幅提高。因此, 本发明经臭氧处理后的出水回流,与纤维素燃料乙醇废水混合、稀释,大幅度提升了水体 的可生化性,从而提高了纤维素燃料乙醇废水的厌氧生物处理效率。

SBR反应器出水(即完成纤维素燃料乙醇废水强化生化处理的水体)的B/C值仅为0.08, 说明经过本发明方法对水体中的有机污染物进行了充分的生物降解。

采用本发明方法纤维素燃料乙醇废水的氨氮平均去除率为80%,COD总去除率平均达 到95%以上。经过本发明方法处理后可减少纤维素燃料乙醇废水后期高级氧化处理的投入。