申请日2015.06.23

公开(公告)日2015.09.09

IPC分类号C02F9/04; B01D53/86; B01D53/66; C02F1/78; B01J21/06; B01J29/00; B01J21/16

摘要

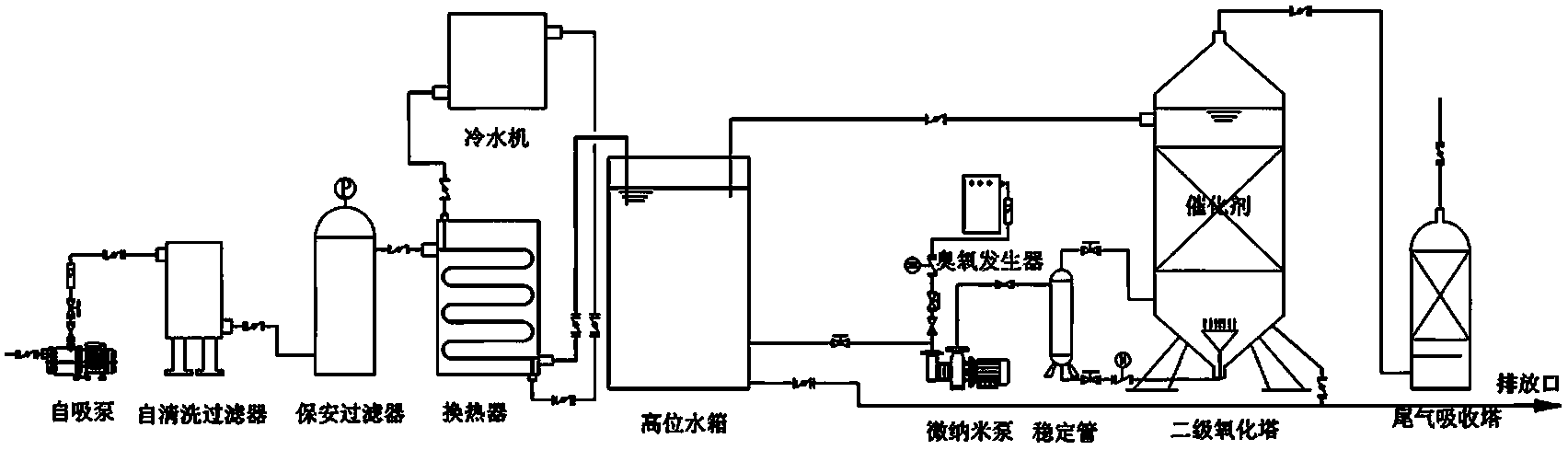

本发明提供了一种高效率的臭氧催化氧化处理工艺,尤其适用于含有机污染物的水体的净化和处理。本发明将预处理后的有机废水与臭氧混合后通过微纳米气泡发生装置进入催化氧化塔中,催化氧化塔中填充催化填料对于废水中的有机物进行催化氧化降解,催化氧化塔内的催化填料比表面较大,其上负载的复合金属能强化对臭氧的催化能力,提升羟基自由基有效利用率,与常规的催化处理工艺和催化填料相比,本发明的处理工艺可以更加高效的去除水体中的有毒有害有机物。

摘要附图

权利要求书

1.一种有机废水臭氧催化氧化处理工艺,其主要步骤包括:

一、将预处理后的有机废水通过自吸泵提升进入自清洗过滤器,在自清洗过滤器中,去除废水中大部分的较大悬浮物,自清洗过滤器后的产水进入保安过滤器,进一步去除水中的悬浮物和胶体物质;

二、步骤一中保安过滤器的产水进入冷却系统中,与冷却系统的循环冷却水进行热交换,将污水的水温降低到25℃左右,同时冷却水经冷却系统的冷水机降温到25℃以下循环利用;

三、经过热交换升温后的废水进入高位水箱,高位水箱的有效水容量控制在3.5立方左右;

四、高位水箱的出水与臭氧混合通过微纳米气泡发生装置进入催化氧化塔中,催化氧化塔中填充催化填料,经催化氧化后去除水中的有毒有害有机物,其去除有机物的比例为O3:△COD≥1:2.0;;

五、经催化氧化塔出口排出的尾气充入尾气吸收塔,尾气吸收塔加热分解臭氧尾气,再经过催化剂层彻底分解尾气中的臭氧,处理后的尾气可根据实际情况进行直排或者进入大系统的尾气处理系统。

2.如权利要求1所述的处理工艺,其特征在于:所述催化填料为复合非均相催化剂,所述催化剂包括载体,活性组分,致孔剂,粘结剂、润滑剂和酸,其中各组分的重量百分比为载体50-80%,活性组分10-15%,致孔剂3-8%,粘结剂3-7%,润滑剂1-4%和酸1-2%,所述载体选择分子筛、中孔陶瓷或硅藻土,所述活性组分为复合纳米金属氧化物或金属溶液,其中的金属为纳米钛和锆的组合物,钛和锆的摩尔比为10:1-3,所述致孔剂为木炭、生物淀粉或聚乙二醇,所述粘结剂是氢氧化铝凝胶,所述润滑剂为甘油,所述酸为硝酸。

3.如权利要求2所述的处理工艺,其特征在于:所述催化填料的制备方法如下:

(1)将二氧化钛和氧化锆颗粒研磨粉碎,制备活性金属复合纳米氧化物颗粒;也可以采用钛和锆的离子溶液混合配制复合金属组合物溶液,其中上述氧化物颗粒或金属组合物溶液中钛和锆的摩尔比为10:1-3;

(2)将载体粉碎成粒径10-100nm的颗粒,将载体颗粒与步骤1的氧化物颗粒混合后浸渍与乙醇中,充分搅拌浸渍2-5h,取出后在100-150℃下烘干;或者将载体颗粒直接浸渍于步骤1中的金属组合物溶液中,充分搅拌2-5h,静置48小时后滤去溶液;

(3)将步骤2中烘干或过滤后得到颗粒与致孔剂、粘结剂、润滑剂和酸混合,混合后产物先在80~150℃下烘干2h,后在400~600℃焙烧2~4小时,粉碎后制得催化填料。

说明书

有机废水臭氧催化氧化处理工艺

技术领域

本发明涉及有机废水的处理方法,特别涉及一种臭氧的催化氧化处理工艺和催化剂材料。

背景技术

水中难降解有机物污染问题和有效治理问题,已成为我国水环境工作面临的一个严峻的问题。水体中的有机污染物主要包括大分子天然有机物、微量有机污染物、臭味物质、 藻类及其代谢产物等。这些有机物通常来源于有机化工、石油化工、医药、 杀虫剂及除草剂等工业过程产生的有机污染物,具有浓度低、毒性大的特点, 很多能产生致癌、致畸、致突变的作用,对人体健康危害极大,而且这些有机物都难降解,易于通过食物链生物富集而放大其危害,因此需要采用一定的技术手段将其从水体中去除。

废水中的有机物难以直接采用生化方法处理,需要采用物理化学方法进行处理或预处理;另外,许多高浓度有机废水经生物二级处理后,残留部分有机物大部分为难生物降解有机物,致使废水难以达标排放或回用,也需要采用物理化学方法进行深度处理。

化学氧化法是水污染控制的主要方法之一,常用的氧化剂主要包括湿式氧化的氧气、电化学中的电子、高锰酸盐、氯气、过氧化氢及臭氧等。相对于其它氧化剂,臭氧的氧化性比其它常用氧化剂的强,其标准电极电位为2.07mV;另外,臭氧氧化副产物少,因此在给水处理中已得到了广泛的应用,主要用来消毒杀菌、除嗅、除藻及水中有机物。近十多年来,随着臭氧发生器制造业的发展,臭氧化水处理工艺的设备投资和运行费用得以降低,在污水处理方面的研究和应用也逐渐增多。然而,目前应用的臭氧氧化工艺和设备存在臭氧利用率降低,氧化效果较差,难以在废水处理中取得满意的处理效果的问题。

臭氧在水溶液中的化学行为比较复杂,它可以直接氧化有机物,或通过链式反应机制分解产生羟自由基氧化去除水中的杂质,研究表明一些金属元素可以促进臭氧分解产生强氧化性的羟基自由基;因此在利用臭氧处理有机废水时通常选择催化臭氧氧化技术。但是在均相催化氧化中,催化剂混溶于水,催化剂易流失且不易回收,容易产生二次污染,运行维护费用较高,增加处理成本,难以在大规模生产中应用;而在非均相催化氧化中,固体催化剂存在表面不均一和内扩散速度较慢的缺点,且氧化效果容易受到水体中杂质的影响,降低了氧化效率,还可能生成副产物溴酸盐,导致了水体二次污染,也对人体健康产生影响。因此有必要研究出一种新型的催化剂材料和新型的催化氧化工艺,以提高臭氧的利用率和氧化效率。

发明内容

本发明目的是针对现有技术的不足与缺陷,提供了一种高效率的臭氧催化氧化处理工艺,尤其适用于含有机污染物的水体的净化和处理。

为实现上述目的,本发明采用的技术方案是:

一种有机废水臭氧催化氧化处理工艺,其主要步骤包括:

一、将预处理后的有机废水通过自吸泵提升进入自清洗过滤器,在自清洗过滤器中,去除废水中大部分的较大悬浮物,自清洗过滤器后的产水进入保安过滤器,进一步去除水中的悬浮物和胶体物质;

二、步骤一中保安过滤器的产水进入冷却系统中,与冷却系统的循环冷却水进行热交换,将污水的水温降低到25℃左右,同时冷却水经冷却系统的冷水机降温到25℃以下循环利用;

三、经过热交换升温后的废水进入高位水箱,高位水箱的有效水容量控制在3.5立方左右;

四、高位水箱的出水与臭氧混合通过微纳米气泡发生装置进入催化氧化塔中,催化氧化塔中填充催化填料,经催化氧化后去除水中的有毒有害有机物,其去除有机物的比例为O3:△COD≥1:2.0;;

五、经催化氧化塔出口排出的尾气充入尾气吸收塔,尾气吸收塔加热分解臭氧尾气,再经过催化剂层彻底分解尾气中的臭氧,处理后的尾气可根据实际情况进行直排或者进入大系统的尾气处理系统。

其中所述催化填料为复合非均相催化剂,所述催化剂包括载体,活性组分,致孔剂,粘结剂、润滑剂和酸,其中各组分的重量百分比为载体50-80%,活性组分10-15%,致孔剂3-8%,粘结剂3-7%,润滑剂1-4%和酸1-2%,所述载体选择分子筛、中孔陶瓷或硅藻土,所述活性组分为复合纳米金属氧化物或金属溶液,其中的金属为纳米钛和锆的组合物,钛和锆的摩尔比为10:1-3,所述致孔剂为木炭、生物淀粉或聚乙二醇,所述粘结剂是氢氧化铝凝胶,所述润滑剂为甘油,所述酸为硝酸;

本发明的催化填料采用以下方法制备获得:

(1)将二氧化钛和氧化锆颗粒研磨粉碎,制备活性金属复合纳米氧化物颗粒;也可以采用钛和锆的离子溶液混合配制复合金属组合物溶液,其中上述氧化物颗粒或金属组合物溶液中钛和锆的摩尔比为10:1-3。

(2)将载体粉碎成粒径10-100nm的颗粒,将载体颗粒与步骤1的氧化物颗粒混合后浸渍与乙醇中,充分搅拌浸渍2-5h,取出后在100-150℃下烘干;或者将载体颗粒直接浸渍于步骤1中的金属组合物溶液中,充分搅拌2-5h,静置48小时后滤去溶液。

(3)将步骤2中烘干或过滤后得到颗粒与致孔剂、粘结剂、润滑剂和酸混合,混合后产物先在80~150℃下烘干2h,后在400~600℃焙烧2~4小时,粉碎后制得载体填料;

本发明的臭氧催化氧化工艺适用于各种有机废水的处理,包括含低浓度有机污染物的饮用水,尤其适用于有机农药、石油冶炼和煤化工、制药等行业产生的有机废水;

本发明具有如下有益效果:

1)本发明采用微纳米气泡发生装置将废水和臭氧的混合物输送倒催化氧化塔中,臭氧在废水中的分散率高,与废水中的有机物和催化剂接触更为充分,臭氧的羟基自由基产生率高,可以更加高效的去除水体中的有毒有害有机物,结果表明本发明的工艺明显高于传统臭氧处理工艺对有机物的去除效率。

2)本发明采用的催化剂比表面较大,性质稳定,能吸附有机污染物,增加污染物与羟基自由基接触面积,其上负载的复合金属能强化对臭氧的催化能力,提升羟基自由基有效利用率,强化处置效果。