申请日2015.07.27

公开(公告)日2015.11.18

IPC分类号C02F11/12

摘要

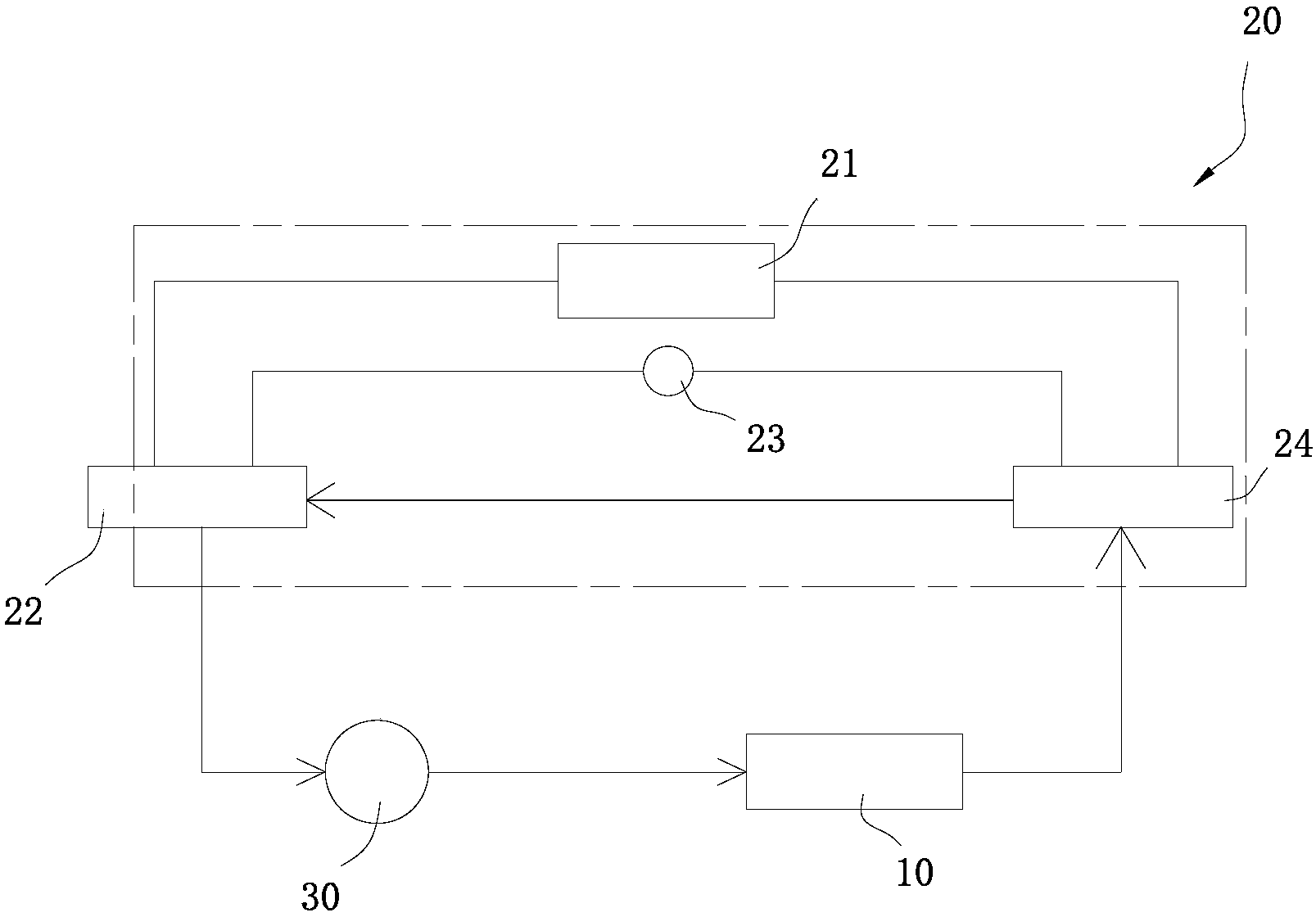

本发明公开了一种密封式低温污泥干化处理系统,包括污泥干燥室和与污泥干燥室相连通的密闭循环风道,在所述密闭循环风道内设有循环风机以驱使气体在密闭循环风道内循环流动,所述密闭循环风道还连接有热泵装置,所述热泵装置由压缩机、冷凝器、节流器及蒸发器组成以构成冷媒循环回路,所述冷凝器和蒸发器设于密闭循环风道内以分别对气体进行蒸发加热和冷凝除湿,此密封式低温污泥干化处理系统通过密闭式除湿干燥方式及依靠热泵进行蒸汽冷凝热回收,无需额外添加蒸汽等外加热源进行干燥,不需要消耗任何的燃料,也无废气废热排放,运行费用大大降低,其更为节能、环保、安全;而且干燥介质的温度、湿度方便控制调节,不受外界影响,使用方便。

权利要求书

1.一种密封式低温污泥干化处理系统,其特征在于:包括污泥干燥室和与污泥干燥室相连通的密闭循环风道,在所述密闭循环风道内设有循环风机以驱使气体在密闭循环风道内循环流动,所述密闭循环风道还连接有热泵装置,所述热泵装置由压缩机、冷凝器、节流器及蒸发器组成以构成冷媒循环回路,所述冷凝器和蒸发器设于密闭循环风道内以分别对气体进行蒸发加热和冷凝除湿。

2.根据权利要求1所述的密封式低温污泥干化处理系统,其特征在于:所述污泥干燥室内由下至上设有多层用以输送污泥的输送带,各层所述输送带交错布置且相邻两层输送带的输送方向相反。

3.根据权利要求2所述的密封式低温污泥干化处理系统,其特征在于:所述污泥干燥室的底部设有与密闭循环风道相连通的进气口,所述污泥干燥室的顶部设有与密闭循环风道相连通的出气口,所述污泥干燥室的污泥进口设置在顶部并由最顶层输送带承接输送,所述污泥干燥室的污泥出口设置在底部并由最底层输送带承接送出。

说明书

一种密封式低温污泥干化处理系统

技术领域

本发明涉及污泥处理设备技术领域,特别涉及一种密封式低温污泥干化处理系统。

背景技术

随着工业发展及生活水平的提高,产生了越来越多的生活污水与工业废水,这些废、污水经水质净化处理后会产生大量的含水率约99%的污泥,经常规的污泥脱水设备脱水后成为含水率约为80~85%的污泥。随着污水处理量的增加,污泥年产量也极速增大。根据调研结果显示,废水处理站及污水处理厂所产生的污泥有近80%没有得到妥善的减量化与资源化处理。如何将产量巨大、成分复杂的污泥进行减量化与资源化,已成为急待解决的问题。污泥的进一步干化是一种非常可行的污泥减量化的方法,这类经预脱水后的污泥可通过常规的干燥设备进一步干燥,以达到减量及方便运输的目的。而当今污泥干化设备普遍存在能耗较高、能源利用率较低的问题,将这类预脱水后的污泥进一步干化又不产生二次废气污染,以及如何高效地降低能耗是环保领域中的一项技术难题。

目前对于进一步干化含水率在80~85%的污泥的方法,国内外应用较多的污泥干化工艺设备主要为热干化技术,包括流化床干化、带式干化、卧式转盘式干化、桨叶式干化、立式圆盘式干化、喷雾干化等工艺设备。干化工艺和设备在综合考虑技术成熟性和投资运行成本的同时,需结合不同污泥处理处置项目的要求进行选择,同时,在污泥干化过程中产生的粉尘、臭气排放等问题需另外增加处理设施进行防治。

目前市场上常用的污泥干化设备能耗较高,并且一般需在有废热源加热的条件下使用。若直接使用常用能源(如天然气、煤、蒸汽等)则处理费用极高,很难维持正常运行。而污水处理厂多无余热热源,缺乏可直接回收利用的热量,若采用常规热干化技术,必将投入大量的资金用于热源的建设与能源消耗,性价比太低。此外,现有的污泥干化技术多以单性能设备实施干化处理,在干化污泥的同时不可避免地存在粉尘、臭气排放的问题,如不另外增加处理防治设施,势必会对环境造成二次污染。

发明内容

本发明所要解决的技术问题是提供一种节能、环保、安全的密封式低温污泥干化处理系统。

为解决上述技术问题所采用的技术方案:一种密封式低温污泥干化处理系统,包括污泥干燥室和与污泥干燥室相连通的密闭循环风道,在所述密闭循环风道内设有循环风机以驱使气体在密闭循环风道内循环流动,所述密闭循环风道还连接有热泵装置,所述热泵装置由压缩机、冷凝器、节流器及蒸发器组成以构成冷媒循环回路,所述冷凝器和蒸发器设于密闭循环风道内以分别对气体进行蒸发加热和冷凝除湿。

进一步,所述污泥干燥室内由下至上设有多层用以输送污泥的输送带,各层所述输送带交错布置且相邻两层输送带的输送方向相反。

进一步,所述污泥干燥室的底部设有与密闭循环风道相连通的进气口,所述污泥干燥室的顶部设有与密闭循环风道相连通的出气口,所述污泥干燥室的污泥进口设置在顶部并由最顶层输送带承接输送,所述污泥干燥室的污泥出口设置在底部并由最底层输送带承接送出。

有益效果:此密封式低温污泥干化处理系统通过密闭式除湿干燥方式及依靠热泵进行蒸汽冷凝热回收,无需额外添加蒸汽等外加热源进行干燥,不需要消耗任何的燃料,也无废气废热排放,运行费用大大降低,其更为节能、环保、安全;而且干燥介质的温度、湿度方便控制调节,不受外界影响,使用方便。